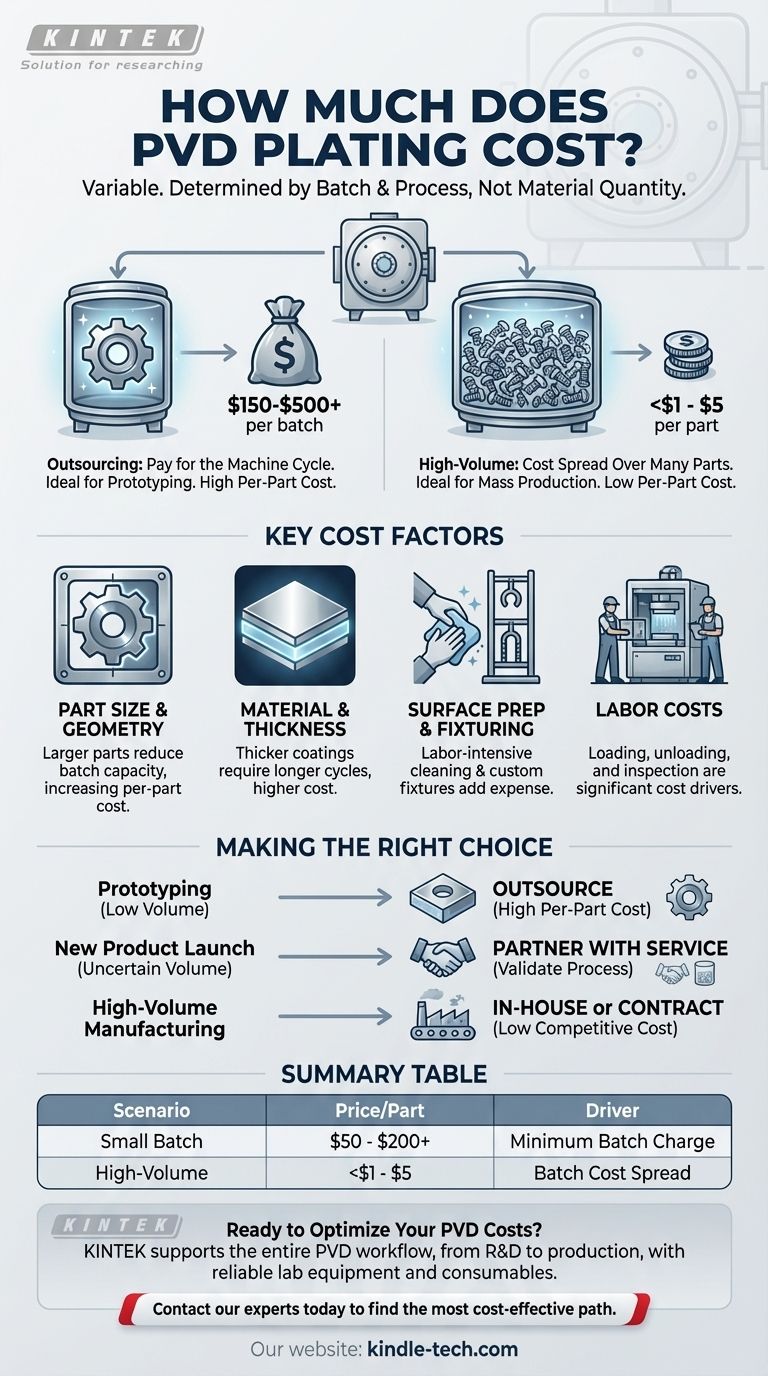

Il costo della placcatura PVD (deposizione fisica da vapore) non è un numero fisso, ma una cifra altamente variabile, che va da meno di un dollaro a oltre 100 dollari per pezzo. Questo prezzo è raramente determinato dal materiale di rivestimento stesso, ma piuttosto dal metodo di lavorazione, dal volume dei pezzi e dalla complessità del lavoro. Per i lavori di piccole dimensioni, si paga per il tempo macchina; per i lavori di grandi dimensioni, si paga per lo spazio occupato dai pezzi.

Il fattore centrale che determina il costo PVD è se si paga un prezzo elevato per singolo pezzo per un lotto piccolo e affidato a terzi, o se si ottiene un prezzo basso per singolo pezzo attraverso una produzione ad alto volume, sia interna che con un fornitore dedicato. Il costo è guidato dal tempo ciclo della macchina, non dalla quantità di materiale di rivestimento utilizzato.

Il fattore di costo principale: Lotto rispetto al singolo pezzo

Comprendere la determinazione dei prezzi PVD richiede un cambio di mentalità dal modello per singolo pezzo a un modello di lavorazione a lotti. Il rivestimento PVD avviene all'interno di una camera a vuoto sigillata, e il costo principale è associato all'esecuzione di un singolo ciclo di rivestimento, o "lotto", indipendentemente dal numero di pezzi presenti.

Affidamento a un servizio di rivestimento esterno (Outsourcing)

Quando si invia un piccolo numero di pezzi a un servizio PVD, si sta essenzialmente affittando un intero ciclo macchina. Questi servizi hanno costi minimi per lotto, che spesso vanno da $150 a $500 o più.

Se il tuo singolo pezzo è l'unico in un lotto che costa $200 per essere eseguito, il costo per quel pezzo è di $200. Questo modello è ideale per prototipi, lavori personalizzati o tirature a basso volume, dove l'alto costo per singolo pezzo è accettabile.

Lavorazione ad alto volume (Interna o tramite fornitore)

Per la produzione di massa, l'obiettivo è inserire il maggior numero possibile di pezzi in un unico lotto. Se lo stesso ciclo macchina da $200 può contenere 400 pezzi piccoli, il costo scende a soli $0,50 per pezzo.

Portare l'attrezzatura PVD internamente amplifica questo effetto. Sebbene l'investimento di capitale iniziale sia significativo, può ridurre drasticamente il costo per pezzo a pochi centesimi per i produttori con esigenze di volume elevate e costanti.

Fattori chiave che influenzano i prezzi PVD

Oltre al modello a lotti, diverse variabili influenzano direttamente il preventivo finale che riceverai da un fornitore di servizi PVD.

Dimensioni e geometria del pezzo

Le dimensioni fisiche e la forma del tuo pezzo sono fondamentali. Più spazio occupa un pezzo, meno unità possono entrare in un singolo lotto, il che aumenta direttamente il costo allocato a ciascun pezzo.

Materiale e spessore del rivestimento

Diversi rivestimenti (come TiN, CrN o DLC) hanno diverse velocità di deposizione e parametri di processo. Un rivestimento più spesso richiede un tempo ciclo più lungo nella camera a vuoto, il che aumenta il costo di esecuzione del lotto.

Materiale del substrato e preparazione

Il costo del PVD non è solo il processo di rivestimento in sé. I pezzi devono essere meticolosamente puliti e preparati prima di entrare nella camera. Alcuni materiali richiedono una preparazione superficiale più estesa — e quindi più costosa — per garantire una corretta adesione del rivestimento.

Attrezzaggio e posizionamento (Fixturing e Racking)

Ogni pezzo deve essere tenuto da un dispositivo di fissaggio personalizzato o specializzato all'interno della camera per garantire un rivestimento uniforme. I pezzi complessi possono richiedere un posizionamento personalizzato, aggiungendo costi di ingegneria e manodopera al lavoro, specialmente per la prima esecuzione.

Comprendere i compromessi

L'estrema variabilità dei prezzi comporta chiari compromessi che devi considerare per la tua applicazione specifica.

L'alto costo dei bassi volumi

Affidare esternamente una manciata di articoli sarà sempre costoso su base per pezzo a causa dei costi minimi di lotto. È economicamente inefficiente far funzionare una macchina grande e ad alta intensità energetica per solo pochi pezzi.

La spesa in conto capitale dei sistemi interni

Sebbene portare il PVD internamente offra il costo per pezzo più basso, l'attrezzatura rappresenta un investimento di capitale importante, spesso di centinaia di migliaia di dollari. Ciò è giustificabile solo per le aziende con un volume di pezzi da rivestire molto elevato e costante.

I costi "nascosti" della manodopera

Il processo PVD richiede molta manodopera. I costi per il carico e lo scarico della camera, la pre-pulizia e la preparazione della superficie e l'ispezione di qualità post-rivestimento sono tutti inclusi nel prezzo finale. Queste fasi sono spesso più lunghe del ciclo di rivestimento stesso.

Fare la scelta giusta per il tuo obiettivo

La tua decisione dovrebbe basarsi interamente sugli obiettivi e sulla scala del tuo progetto.

- Se la tua attenzione principale è la prototipazione o il lavoro personalizzato: Affidati a un servizio PVD esterno e preparati a pagare i costi minimi di lotto, il che comporterà un costo elevato per singolo pezzo.

- Se la tua attenzione principale è il lancio di un nuovo prodotto con volume incerto: Inizia collaborando con un servizio di rivestimento per convalidare il processo e stabilire una catena di fornitura prima di considerare un investimento di capitale significativo.

- Se la tua attenzione principale è la produzione ad alto volume: Portare il processo internamente o negoziare un contratto ad alto volume con un fornitore di servizi è l'unico modo per ottenere un costo per pezzo basso e competitivo.

Comprendendo che il PVD viene prezzato per lotto, non per pezzo, puoi prendere la decisione più conveniente per le tue esigenze di produzione.

Tabella riassuntiva:

| Scenario di costo | Prezzo tipico per pezzo | Fattore chiave |

|---|---|---|

| Prototipo / Piccolo lotto (Esternalizzato) | $50 - $200+ | Costo minimo di lotto ($150-$500) per un ciclo macchina completo. |

| Produzione ad alto volume (Esternalizzata o interna) | <$1 - $5 | Il costo di un lotto è distribuito su centinaia o migliaia di pezzi. |

| Fattori di costo principali | Impatto sul prezzo | Note |

| Dimensioni e geometria del pezzo | Alto | I pezzi più grandi/complessi occupano più spazio nella camera, riducendo i pezzi per lotto. |

| Materiale e spessore del rivestimento | Medio | Rivestimenti più spessi o materiali specifici richiedono tempi ciclo più lunghi. |

| Preparazione superficiale e attrezzaggio | Medio-Alto | Pulizia complessa o attrezzaggio personalizzato aggiungono costi di ingegneria e manodopera. |

Pronto a ottimizzare i costi della tua placcatura PVD?

Sia che tu stia sviluppando un prototipo o aumentando la produzione di massa, scegliere il metodo di lavorazione PVD corretto è fondamentale per gestire il tuo budget e garantire la qualità.

KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo che supportano l'intero flusso di lavoro PVD, dalla R&S alla produzione finale. La nostra esperienza può aiutarti a:

- Convalidare il tuo processo di rivestimento con attrezzature da laboratorio affidabili prima di impegnarti nella produzione su larga scala.

- Ottenere risultati coerenti e di alta qualità con i materiali di consumo e di preparazione corretti.

- Scalare le tue operazioni in modo efficiente con soluzioni su misura per il tuo volume di produzione.

Discutiamo le esigenze specifiche del tuo progetto. Contatta oggi i nostri esperti per trovare il percorso più conveniente per i tuoi requisiti di placcatura PVD.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Pressa Idraulica Automatica Riscaldata Divisa da 30T 40T con Piastre Riscaldate per Pressa a Caldo da Laboratorio

Domande frequenti

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati