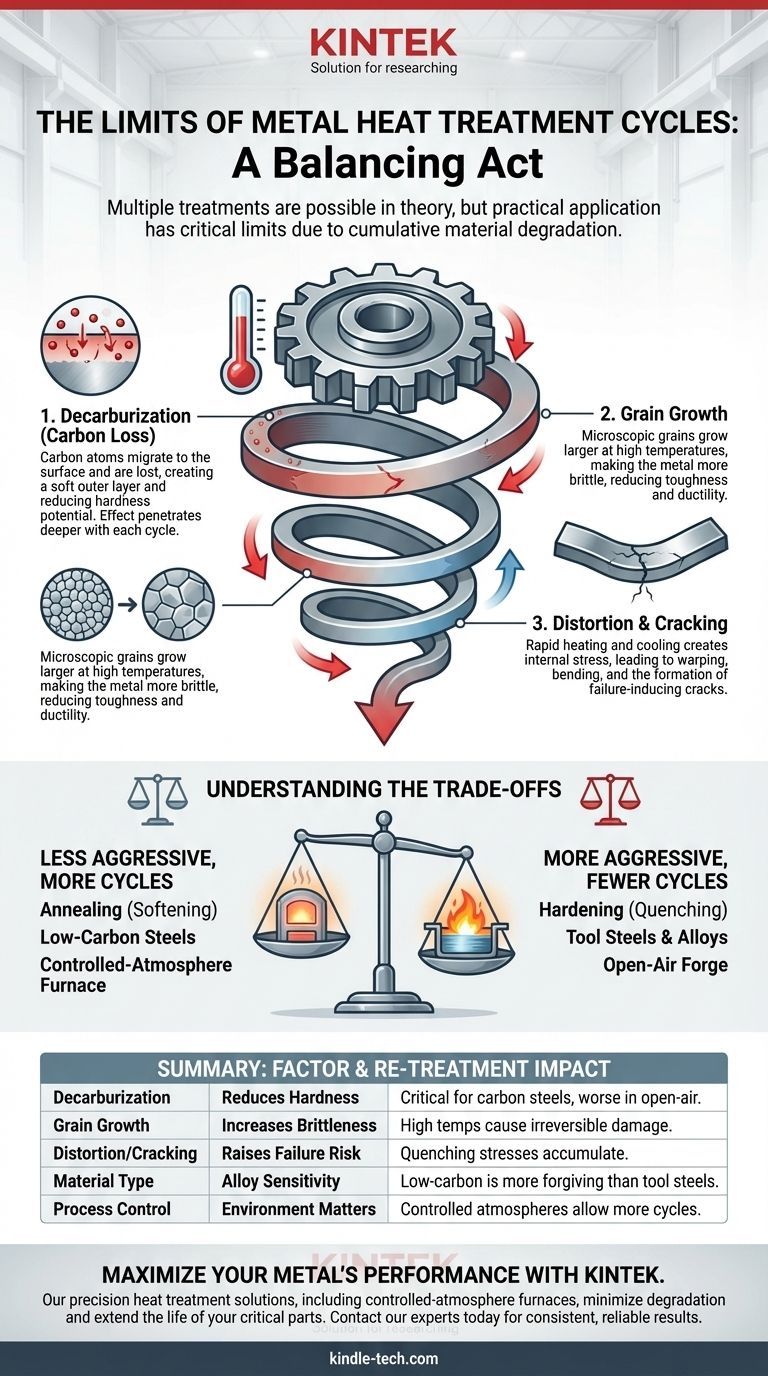

In teoria, un pezzo di metallo può essere trattato termicamente più volte, ma in pratica esistono limiti critici. Il numero esatto di cicli non è un valore fisso; dipende interamente dal tipo di metallo, dal processo specifico utilizzato e dal livello accettabile di degrado. Ogni ciclo di riscaldamento e raffreddamento introduce effetti cumulativi come la perdita di carbonio, la crescita del grano e la distorsione dimensionale, che riducono progressivamente le prestazioni e l'integrità del materiale.

Sebbene il trattamento termico possa essere ripetuto per correggere errori o alterare le proprietà, ogni ciclo dovrebbe essere considerato una forma di danno controllato. La vera domanda non è "quante volte", ma "a quale punto gli effetti negativi cumulativi superano i benefici di un altro trattamento?"

Lo scopo del trattamento termico: un rapido ripasso

Migliorare le proprietà meccaniche

Il trattamento termico è il processo che utilizza il riscaldamento e il raffreddamento controllati per alterare la struttura cristallina interna di un metallo, nota anche come sua microstruttura. Come indicato nel riferimento, questo viene fatto per ottenere proprietà specifiche e desiderabili.

L'obiettivo è migliorare caratteristiche come durezza, resistenza, tenacità, duttilità e resistenza all'usura per rendere un componente adatto alla sua applicazione prevista.

La microstruttura è fondamentale

Processi come la ricottura (ammorbidimento), la tempra (indurimento) e il rinvenimento (aumento della tenacità) sono tutti progettati per manipolare questa struttura interna. Un trattamento termico riuscito crea la microstruttura ideale per un dato lavoro. I problemi con i trattamenti ripetuti sorgono perché ogni ciclo può introdurre cambiamenti indesiderati e non intenzionali a questa stessa struttura.

Perché non si può temprare indefinitamente

Ogni volta che si riscalda il metallo a una temperatura critica, si rischia di introdurre cambiamenti permanenti, spesso negativi. Questi effetti sono cumulativi.

Il problema della decarburazione (perdita di carbonio)

Per gli acciai, il contenuto di carbonio è ciò che permette al metallo di indurirsi. Quando riscaldato in presenza di ossigeno (come in una forgia a cielo aperto o in un forno non controllato correttamente), gli atomi di carbonio migrano verso la superficie e vengono persi nell'atmosfera.

Questa decarburazione crea una "pelle" morbida sulla parte. Con ogni ciclo di riscaldamento successivo, questo effetto penetra più in profondità, riducendo la capacità del metallo di raggiungere la sua durezza target e compromettendo la sua resistenza all'usura.

Il rischio di crescita del grano

Quando mantenuti ad alte temperature, i cristalli microscopici (o "grani") che formano la struttura del metallo tendono a ingrandirsi. L'eccessiva crescita del grano è generalmente indesiderabile, in quanto può ridurre significativamente la tenacità e la duttilità del metallo, rendendolo più fragile e soggetto a fratture.

Sebbene un successivo ciclo di normalizzazione possa talvolta affinare la struttura del grano, un riscaldamento ripetuto e scarsamente controllato porterà inevitabilmente a una microstruttura più grossolana e debole.

La sfida della distorsione dimensionale e della fessurazione

Il rapido riscaldamento e raffreddamento associati all'indurimento creano un'immensa sollecitazione interna all'interno del materiale. Questa sollecitazione è ciò che può causare la deformazione, la piegatura o la distorsione di una parte.

La ripetizione di questo processo aumenta lo stress interno cumulativo. Ciò non solo aumenta il rischio di ulteriore distorsione, ma può anche portare alla formazione di microfessure, che agiscono come punti di rottura quando la parte è sottoposta a carico.

Comprendere i compromessi

La fattibilità del ritrattamento termico è un atto di equilibrio. È necessario soppesare il risultato desiderato rispetto all'inevitabile degrado del materiale.

Cicli di ricottura vs. cicli di indurimento

La ricottura, che comporta un processo di raffreddamento lento per ammorbidire il metallo, è generalmente meno aggressiva dell'indurimento. Una parte può tipicamente sopportare più cicli di ricottura rispetto all'estremo shock termico del rapido raffreddamento richiesto per l'indurimento.

Il tipo di materiale è importante

Gli acciai semplici a basso tenore di carbonio sono più tolleranti al riscaldamento ripetuto rispetto alle leghe complesse. Gli acciai ad alto tenore di carbonio e gli acciai per utensili sono particolarmente sensibili; la loro chimica attentamente bilanciata è facilmente interrotta da problemi come la decarburazione, rendendo l'indurimento ripetuto un rischio significativo per le loro prestazioni. I metalli non ferrosi come le leghe di alluminio hanno i propri limiti rigorosi relativi all'invecchiamento e all'indurimento per precipitazione.

L'importanza del controllo del processo

L'ambiente in cui avviene il trattamento termico è fondamentale. L'uso di un forno ad atmosfera controllata (come un ambiente sottovuoto o di argon) può ridurre o eliminare drasticamente la decarburazione e la formazione di scaglie superficiali. Le parti trattate in un ambiente così preciso possono spesso sopportare più cicli rispetto a quelle riscaldate in una forgia a cielo aperto.

Fare la scelta giusta per il tuo obiettivo

Il numero di cicli di trattamento termico fattibili dipende interamente dal tuo materiale, dalla tua attrezzatura e dal tuo obiettivo.

- Se il tuo obiettivo principale è salvare una parte mediante nuova ricottura e nuova lavorazione: Questo è spesso possibile per uno o due cicli, ma ispeziona attentamente la presenza di crepe e tieni conto della perdita di materiale dovuta alla formazione di scaglie.

- Se il tuo obiettivo principale è massimizzare le prestazioni di un acciaio per utensili: Limita l'indurimento e il rinvenimento a un singolo ciclo riuscito. Ogni tentativo aggiuntivo probabilmente degraderà la sua potenziale durezza, la ritenzione del filo e la tenacità.

- Se il tuo obiettivo principale è la distensione di una fabbricazione saldata: Questo può essere tipicamente fatto più volte, poiché le temperature sono più basse e meno dannose di un ciclo di indurimento completo.

- Se il tuo obiettivo principale è correggere un processo di indurimento mal riuscito: Un secondo tentativo è comune, ma un terzo è un rischio significativo. Aspettati un calo misurabile delle prestazioni potenziali e un rischio maggiore di fessurazione.

In definitiva, devi trattare ogni ciclo di trattamento termico come un prelievo calcolato dal patrimonio finito di integrità del materiale.

Tabella riassuntiva:

| Fattore | Impatto sul ritrattamento | Considerazione chiave |

|---|---|---|

| Decarburazione | Riduce il potenziale di durezza | Critico per gli acciai al carbonio; peggiore nei forni a cielo aperto |

| Crescita del grano | Aumenta la fragilità | Le alte temperature causano danni microstrutturali irreversibili |

| Distorsione/Fessurazione | Aumenta il rischio di rottura | Le sollecitazioni di tempra si accumulano ad ogni ciclo |

| Tipo di materiale | Gli acciai a basso tenore di carbonio sono più tolleranti degli acciai per utensili | La complessità della lega determina la sensibilità |

| Controllo del processo | I forni ad atmosfera controllata consentono più cicli | Gli ambienti sottovuoto/argon minimizzano il degrado |

Massimizza le prestazioni del tuo metallo con soluzioni di trattamento termico di precisione di KINTEK. Che tu stia lavorando con acciai per utensili, leghe o componenti fabbricati, le nostre attrezzature di laboratorio avanzate garantiscono ambienti controllati per minimizzare la decarburazione e la distorsione. Contatta i nostri esperti oggi stesso per discutere come i nostri forni e materiali di consumo possono aiutarti a ottenere risultati coerenti e affidabili, prolungando la vita e l'integrità delle tue parti critiche.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Qual è il meccanismo della pirolisi flash sotto vuoto? Svelare le reazioni unimolecolari per gli intermedi reattivi

- Perché è necessario un forno di essiccazione sottovuoto per i compositi di alluminio SiCw? Garantire polveri pure per la sinterizzazione ad alta resistenza

- Qual è la struttura del forno ad arco elettrico? Un'analisi dettagliata dei suoi componenti principali e del design

- Qual è il ruolo delle fornaci ad alta temperatura nella preparazione degli adsorbenti di Ni(II)? Trasforma i rifiuti in filtri high-tech

- Qual è il ruolo di un forno a scatola ad alto vuoto per le leghe di titanio TB8? Garantire stabilità microstrutturale e purezza

- Devo brasare o saldare l'alluminio? Scegliere il Metodo Giusto per il Successo del Tuo Progetto

- Quali sono i vantaggi dell'utilizzo di un forno sottovuoto con membrana flessibile? Spiegazione del legame in titanio ad alta precisione

- Qual è la differenza tra un forno di calcinazione e un forno di sinterizzazione? Una guida agli obiettivi della lavorazione termica