Sebbene non esista un numero unico e definitivo, le tecniche di deposizione di materiali sono ampiamente organizzate in due categorie fondamentali: quelle che utilizzano un meccanismo fisico e quelle guidate da una reazione chimica. I metodi specifici all'interno di ciascuna categoria sono numerosi e in continua evoluzione, ma comprendere questa distinzione primaria è la chiave per navigare nel campo.

L'intuizione critica non è memorizzare un elenco esaustivo, ma cogliere la differenza fondamentale tra la Deposizione Fisica da Vapore (PVD), che trasporta fisicamente un materiale, e la Deposizione Chimica, che sintetizza un materiale direttamente su una superficie.

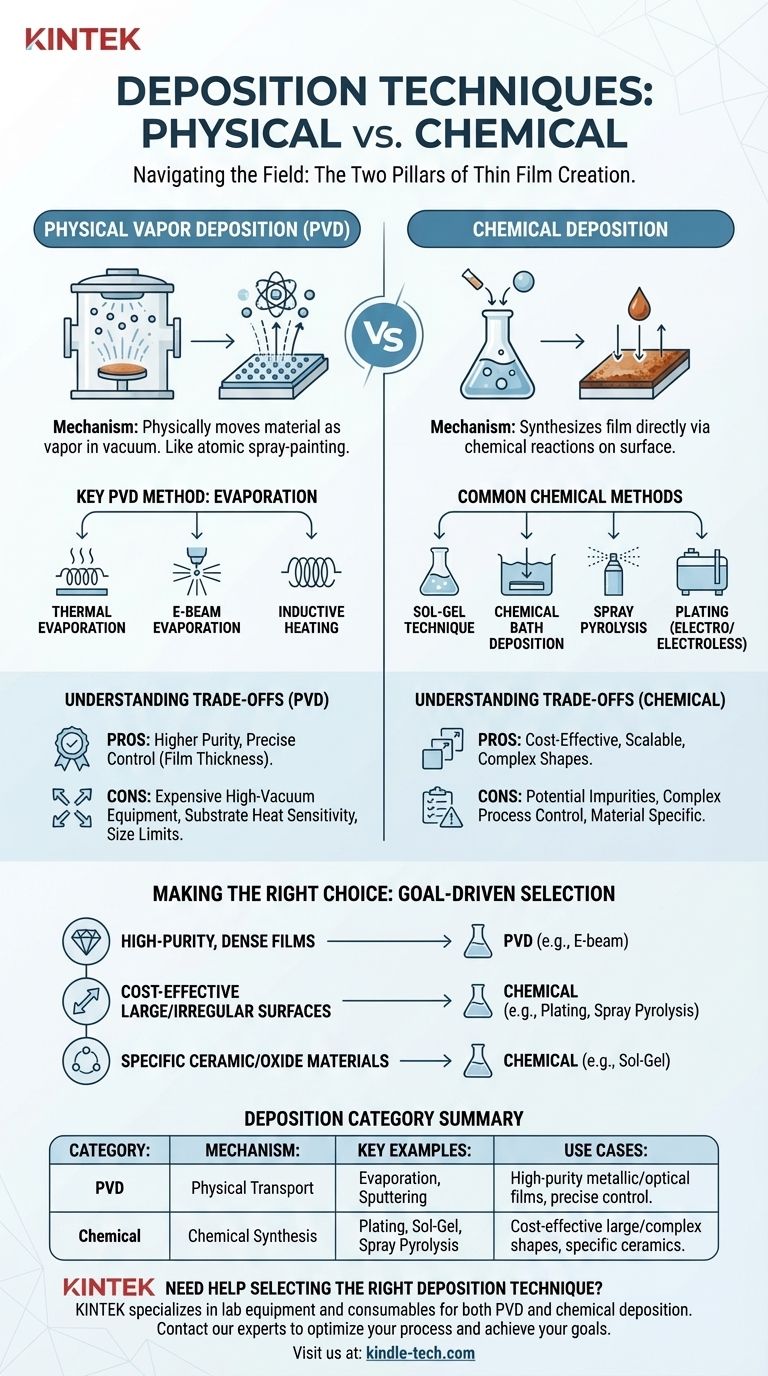

I Due Pilastri della Deposizione: Fisica vs. Chimica

Ogni tecnica per creare un film sottile o un rivestimento rientra in una delle due principali famiglie. La scelta tra esse dipende interamente dal materiale desiderato, dal substrato su cui verrà applicato e dalle proprietà richieste del film finale.

Deposizione Fisica da Vapore (PVD)

Le tecniche PVD coinvolgono processi che spostano fisicamente atomi o molecole da un materiale sorgente a un substrato, tipicamente in un ambiente sottovuoto. Questo è come verniciare a spruzzo, ma su scala atomica.

Il materiale inizia come solido, viene convertito in vapore, viaggia attraverso una camera e poi si condensa nuovamente in un film sottile solido sulla superficie target.

Un Metodo PVD Chiave: Evaporazione

L'evaporazione è un metodo primario all'interno della PVD in cui un materiale sorgente viene riscaldato fino a quando i suoi atomi vaporizzano e viaggiano per rivestire un substrato.

Esistono diversi modi per generare questo calore:

- Evaporazione Termica: Utilizza una fonte di calore resistiva (come il filamento di una lampadina) per riscaldare ed evaporare il materiale.

- Evaporazione a Fascio di Elettroni: Impiega un fascio di elettroni ad alta energia e focalizzato per fondere e vaporizzare il materiale sorgente, consentendo la deposizione di materiali con punti di fusione molto elevati.

- Riscaldamento a Induzione: Utilizza energia a radiofrequenza (RF) che scorre attraverso una bobina per indurre correnti parassite in un crogiolo, che poi riscalda il materiale all'interno.

Deposizione Chimica

In contrasto con la PVD, le tecniche di deposizione chimica utilizzano reazioni chimiche per sintetizzare il film direttamente sulla superficie del substrato. I materiali precursori, spesso gas o liquidi, reagiscono in condizioni specifiche (come calore o pressione) per formare un nuovo materiale solido che si lega alla superficie.

Questo è meno simile alla pittura e più simile a causare la formazione di ruggine in modo molto controllato.

Metodi Chimici Comuni

La famiglia della deposizione chimica è vasta e comprende un'ampia gamma di processi adatti a diversi materiali e applicazioni.

Esempi includono:

- Tecnica Sol-Gel: Crea un solido da una soluzione chimica, spesso utilizzata per fabbricare rivestimenti ceramici o di vetro.

- Deposizione da Bagno Chimico: Implica l'immersione del substrato in una soluzione dove una reazione chimica forma lentamente un film sulla sua superficie.

- Spray Pirolisi: Una soluzione precursore viene spruzzata su un substrato riscaldato, dove si decompone e forma il film desiderato.

- Placcatura: Utilizza una soluzione liquida per depositare un rivestimento metallico, sia tramite corrente elettrica (elettrodeposizione) sia tramite una reazione chimica autocatalitica (deposizione senza corrente).

Comprendere i Compromessi

Nessuna categoria è universalmente superiore; vengono scelte per risolvere diversi problemi ingegneristici. I compromessi spesso si concentrano su purezza, costo e compatibilità dei materiali.

Controllo del Processo e Purezza

I processi PVD, specialmente quelli in alto vuoto come l'evaporazione a fascio di elettroni, offrono generalmente una maggiore purezza e un controllo più preciso sullo spessore del film.

La deposizione chimica a volte può introdurre impurità dai materiali precursori o dai sottoprodotti della reazione, richiedendo un controllo di processo più complesso.

Costo e Scalabilità

Molti metodi chimici, come la spray pirolisi o la placcatura, possono essere significativamente più convenienti e più facili da scalare per rivestire aree grandi o di forma complessa.

Le tecniche PVD spesso richiedono costose apparecchiature ad alto vuoto, il che può limitare le dimensioni e la produttività del processo.

Limitazioni del Substrato e del Materiale

La PVD è altamente versatile e può depositare una vasta gamma di metalli e ceramiche. Tuttavia, le alte temperature a volte richieste possono danneggiare substrati sensibili come le plastiche.

I metodi chimici sono altamente specifici; il processo è progettato attorno alla chimica particolare dei precursori e al materiale finale desiderato.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione della tecnica di deposizione corretta inizia con la chiara definizione dell'obiettivo primario del tuo progetto.

- Se il tuo obiettivo principale è creare film metallici o ottici ad alta purezza e densi: i metodi PVD come l'evaporazione termica o a fascio di elettroni sono la scelta standard.

- Se il tuo obiettivo principale è il rivestimento economico di superfici grandi o di forma irregolare: i metodi chimici come la placcatura o la spray pirolisi sono spesso più pratici.

- Se il tuo obiettivo principale è la fabbricazione di materiali ceramici o ossidi specifici da precursori liquidi: i percorsi chimici come la tecnica sol-gel o la deposizione da bagno chimico sono progettati per questo.

In definitiva, comprendere i principi fondamentali dei percorsi fisici rispetto a quelli chimici ti consente di selezionare lo strumento più efficace per il lavoro.

Tabella Riepilogativa:

| Categoria di Deposizione | Meccanismo Principale | Esempi Chiave | Casi d'Uso Tipici |

|---|---|---|---|

| Deposizione Fisica da Vapore (PVD) | Trasporta fisicamente il materiale come vapore al substrato. | Evaporazione (Termica, E-beam), Sputtering | Film metallici/ottici ad alta purezza, controllo preciso dello spessore. |

| Deposizione Chimica | Utilizza reazioni chimiche per sintetizzare il film sul substrato. | Placcatura, Sol-Gel, Spray Pirolisi | Rivestimento economico di forme grandi/complesse, ceramiche/ossidi specifici. |

Hai bisogno di aiuto per selezionare la giusta tecnica di deposizione per il tuo materiale e substrato specifici?

KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, fornendo gli strumenti giusti sia per i processi PVD che per quelli di deposizione chimica. I nostri esperti possono aiutarti a ottenere rivestimenti ad alta purezza o soluzioni economiche su larga scala.

Contatta il nostro team oggi stesso per discutere i requisiti del tuo progetto e ottimizzare il tuo processo di deposizione!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato