Una moderna fornace a gas dovrebbe iniziare la sua sequenza di accensione quasi immediatamente, ma non sentirai aria calda all'istante. Di solito sono necessari dai 30 ai 90 secondi affinché i controlli di sicurezza interni si completino, lo scambiatore di calore si riscaldi e la ventola principale inizi a far circolare l'aria riscaldata attraverso la tua casa.

Il ritardo che si verifica prima di sentire il calore non è un difetto; è una caratteristica essenziale per la sicurezza e il comfort. Questo periodo di preriscaldamento intenzionale assicura che il sistema funzioni in modo sicuro e previene la sgradevole erogazione di aria fredda che si verificherebbe se la ventola si avviasse immediatamente.

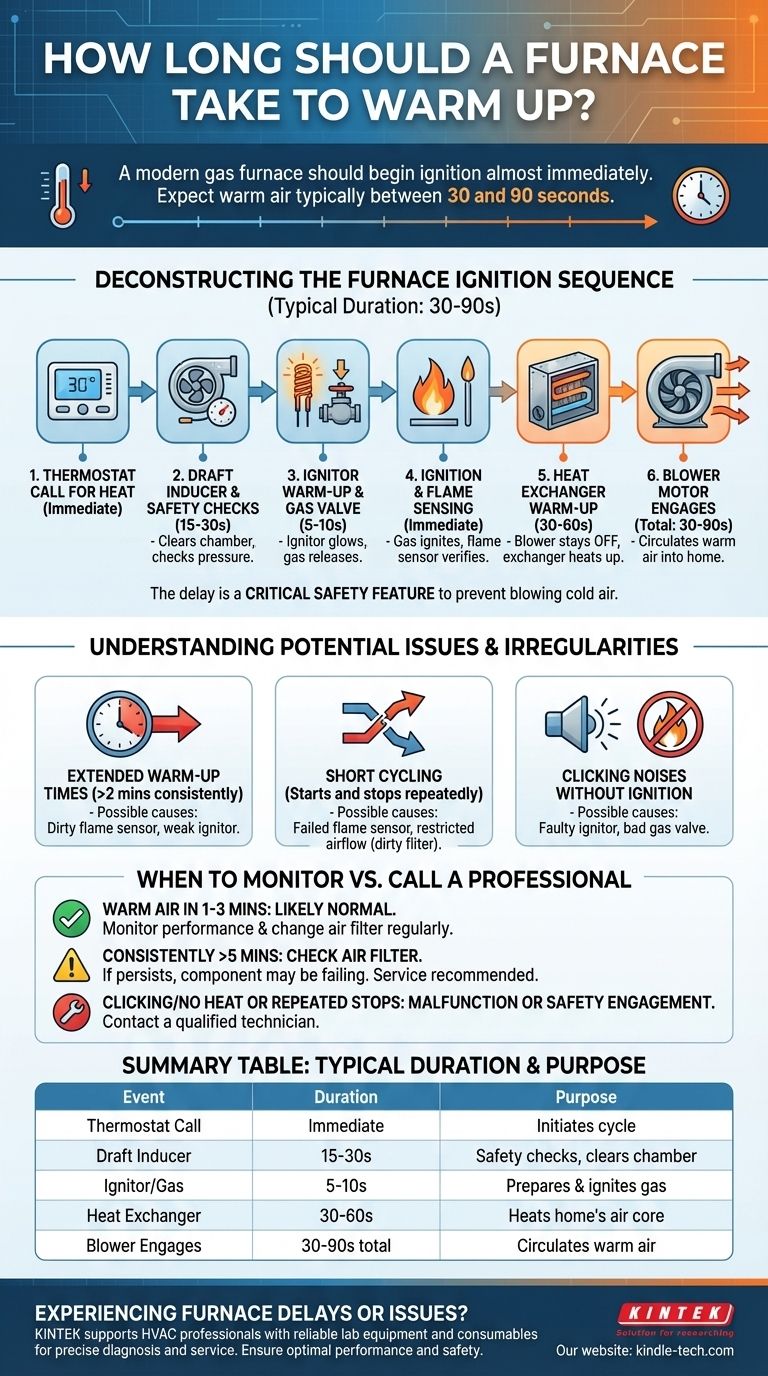

Decostruire la Sequenza di Accensione della Fornace

Per capire perché c'è un ritardo, è essenziale conoscere il processo passo dopo passo che la tua fornace segue ogni volta che riceve il segnale per produrre calore. Questa sequenza è progettata per la sicurezza, l'efficienza e la durata.

La Richiesta di Calore

L'intero processo inizia quando il sensore del termostato rileva che la temperatura ambiente è scesa al di sotto del punto impostato. Invia un segnale elettrico a bassa tensione alla scheda di controllo della fornace, avviando il ciclo di riscaldamento.

Controlli di Sicurezza e Induttore di Tiraggio

La primissima azione intrapresa dalla fornace è un controllo di sicurezza. Si accende una piccola ventola, il motore induttore di tiraggio. Il suo compito è quello di eliminare eventuali gas residui e incombusti dalla camera di combustione e garantire che lo sfiato di scarico (canna fumaria) non sia ostruito.

I sensori di pressione confermano che l'induttore sta creando la corretta quantità di pressione negativa. Se questi sensori non ottengono la lettura corretta, il sistema interrompe la sequenza per evitare che gas di scarico pericolosi entrino in casa.

Attivazione dell'Accenditore e della Valvola del Gas

Una volta superati i controlli di sicurezza, la scheda di controllo invia alimentazione all'accenditore. Nella maggior parte delle fornaci moderne, si tratta di un accenditore a superficie calda che diventa di un arancione brillante, raggiungendo temperature superiori a 2.000°F (circa 1.100°C).

Solo dopo che è stato verificato che l'accenditore abbia raggiunto la temperatura corretta, la scheda di controllo aprirà la valvola del gas, rilasciando un flusso attentamente misurato di gas naturale o propano.

Accensione e Rilevamento della Fiamma

L'accenditore caldo accende immediatamente il gas. Un sensore di fiamma, una piccola asta metallica posizionata sul percorso delle fiamme, conferma che si è stabilito un fuoco stabile.

Se il sensore di fiamma non rileva una fiamma entro pochi secondi, la scheda di controllo chiuderà immediatamente la valvola del gas come misura di sicurezza. Potrebbe tentare il ciclo di accensione alcune volte prima di entrare in modalità di "blocco" (lockout), che richiede un ripristino.

Riscaldamento dello Scambiatore di Calore

Con i bruciatori accesi con successo, le fiamme iniziano a riscaldare un componente critico chiamato scambiatore di calore. Questa camera metallica è ciò che separa i gas di combustione tossici dall'aria respirabile che circola attraverso la tua casa.

La ventola di soffiaggio rimane spenta durante questa fase per consentire allo scambiatore di calore di diventare sufficientemente caldo. Questa pausa cruciale impedisce al sistema di soffiare aria fredda nelle tue stanze.

Il Motore del Soffiatore si Attiva

Dopo un ritardo temporale prestabilito (tipicamente 30-60 secondi dopo l'accensione) o una volta che un sensore di temperatura conferma che lo scambiatore di calore è caldo, si accende il motore del soffiatore principale. Aspira l'aria fresca dalla tua casa, la fa passare attraverso l'esterno dello scambiatore di calore caldo e spinge l'aria appena riscaldata nei condotti. Questo è il momento in cui inizi a sentire aria calda dalle bocchette.

Comprendere Potenziali Problemi e Irregolarità

Sebbene un breve ritardo sia normale, alcuni sintomi durante l'avvio possono indicare un problema sottostante che richiede attenzione.

Tempi di Preriscaldamento Prolungati

Se ci vogliono costantemente più di due minuti prima che il soffiatore si avvii dopo che il termostato richiede calore, potrebbe esserci un problema. Ciò può essere causato da un sensore di fiamma sporco che fatica a rilevare la fiamma o da un accenditore che si sta indebolendo e impiega troppo tempo per diventare caldo.

La Fornace si Avvia e si Ferma (Cicli Brevi)

Se senti la fornace accendersi ma si spegne prima che il soffiatore principale si avvii, è spesso un segno di un sensore di fiamma difettoso. Se il sistema funziona per alcuni minuti e poi si spegne, potrebbe essere in ciclo breve a causa di un flusso d'aria ristretto dovuto a un filtro dell'aria intasato, causando il surriscaldamento dello scambiatore di calore.

Rumori di Clic Senza Accensione

Un rapido suono di clic senza il successivo ruggito dei bruciatori di solito indica un problema con il sistema di accensione. Questo potrebbe essere un accenditore a superficie calda incrinato, un accenditore a scintilla difettoso o una valvola del gas che non si apre correttamente.

Quando Monitorare e Quando Chiamare un Professionista

Conoscere la normale sequenza operativa ti consente di prendere una decisione informata sulla salute della tua fornace.

- Se la tua fornace eroga aria calda entro 1-3 minuti: Questa è probabilmente un'operazione normale. Continua a monitorare le sue prestazioni e cambia regolarmente il filtro dell'aria.

- Se il tempo di preriscaldamento è costantemente superiore a 5 minuti: Per prima cosa, controlla che il filtro dell'aria sia pulito. Se il problema persiste, indica che un componente potrebbe essere difettoso ed è consigliata la manutenzione.

- Se senti dei clic ma non ottieni calore, o il sistema si avvia e si ferma ripetutamente: Questo segnala un chiaro malfunzionamento o l'intervento di un sistema di sicurezza. Dovresti contattare un tecnico HVAC qualificato per la diagnosi e la riparazione.

Comprendendo la normale sequenza della tua fornace, puoi distinguere con sicurezza tra il funzionamento di routine e una vera chiamata per un servizio professionale.

Tabella Riassuntiva:

| Evento | Durata Tipica | Scopo |

|---|---|---|

| Richiesta di Calore dal Termostato | Immediata | Avvia il ciclo di riscaldamento. |

| Induttore di Tiraggio e Controlli di Sicurezza | 15-30 secondi | Pulisce la camera di combustione e controlla le ostruzioni. |

| Preriscaldamento Accenditore e Attivazione Valvola Gas | 5-10 secondi | Prepara e accende l'erogazione del gas. |

| Preriscaldamento Scambiatore di Calore | 30-60 secondi | Riscalda il componente centrale che riscalda l'aria della casa. |

| Attivazione Ventola del Soffiatore | 30-90 secondi totali | Fa circolare l'aria calda attraverso le bocchette. |

La tua fornace impiega troppo tempo per scaldarsi o mostra segni di problemi?

Non lasciare che una fornace malfunzionante comprometta il tuo comfort o la tua sicurezza. Gli esperti di KINTEK comprendono il funzionamento preciso dei sistemi di riscaldamento. Forniamo attrezzature di laboratorio affidabili e materiali di consumo che aiutano i professionisti HVAC a diagnosticare e riparare le fornaci con precisione.

Se sei un tecnico che necessita di strumenti precisi o un laboratorio che ricerca l'efficienza del riscaldamento, KINTEK supporta il tuo lavoro. Contatta oggi il nostro team per scoprire come i nostri prodotti possono aiutarti ad assicurare prestazioni e sicurezza ottimali della fornace.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Qual è la classificazione dei materiali refrattari? Una guida alla selezione chimica e termica

- Qual è la velocità di raffreddamento di un forno a muffola? Ottieni un raffreddamento ottimale per i tuoi processi di laboratorio

- Qual è la differenza tra incubatore da forno e forno a muffola? Scegli lo strumento di riscaldamento da laboratorio giusto

- Qual è la funzione di una muffola nella sintesi di TiO2? Sbloccare proprietà fotocatalitiche ad alte prestazioni

- Qual è l'uso del forno a muffola in chimica? Ottieni un riscaldamento senza contaminanti per analisi accurate