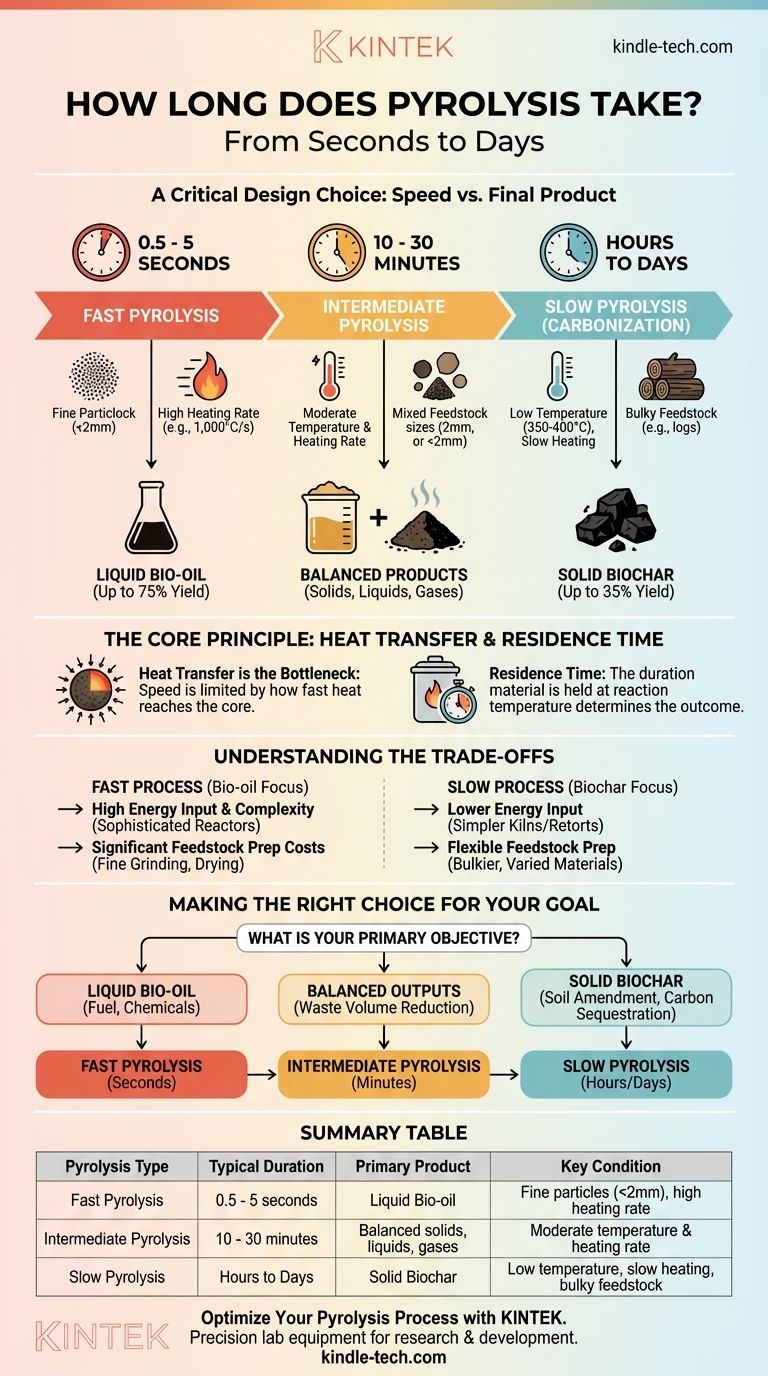

La durata della pirolisi può variare da meno di due secondi a diversi giorni. Questa vasta differenza non è casuale; è una conseguenza diretta della tecnologia specifica utilizzata e, soprattutto, del prodotto finale desiderato. Il processo è progettato per essere estremamente veloce per massimizzare il bio-olio liquido o intenzionalmente lento per massimizzare il biochar solido.

Il tempo richiesto per la pirolisi non è un numero fisso, ma un parametro critico di progettazione. Il compromesso centrale è tra velocità e prodotto finale: i processi veloci misurati in secondi sono progettati per produrre bio-olio liquido, mentre i processi lenti misurati in ore o giorni sono progettati per creare biochar solido.

Il Principio Fondamentale: Il Trasferimento di Calore Determina la Velocità

Cosa Mira a Ottenere la Pirolisi

La pirolisi è la decomposizione termica dei materiali a temperature elevate in un ambiente privo di ossigeno. Il suo obiettivo è scomporre la materia organica complessa (come biomassa, plastica o pneumatici) in prodotti più semplici e di maggior valore: un carbone solido, oli liquidi e gas combustibili.

Perché il Trasferimento di Calore è il Collo di Bottiglia

La velocità della pirolisi è fondamentalmente limitata dalla velocità con cui è possibile riscaldare ogni particella della materia prima fino alla temperatura target. Il calore deve viaggiare dall'esterno di una particella al suo nucleo. Questo è il motivo per cui le caratteristiche fisiche della materia prima e la progettazione del reattore sono fondamentali.

Comprendere il Tempo di Permanenza

Tempo di permanenza è il termine tecnico per indicare per quanto tempo il materiale viene mantenuto alla temperatura di reazione all'interno del reattore. Questo è il fattore più importante che determina la durata del processo e la distribuzione del prodotto finale.

I Due Estremi della Durata della Pirolisi

Pirolisi Veloce: Secondi per il Bio-olio Liquido

Nella pirolisi veloce, l'obiettivo è riscaldare rapidamente la materia prima a una temperatura medio-alta (circa 500°C) e quindi raffreddare rapidamente i vapori risultanti per catturarli come liquido.

- Durata Tipica: Tempo di permanenza di da 0,5 a 5 secondi.

- Condizioni: Richiede particelle di materia prima molto piccole (tipicamente inferiori a 2 mm) per garantire un rapido trasferimento di calore. I tassi di riscaldamento sono estremamente elevati (ad esempio, 1.000°C al secondo).

- Prodotto Principale: Bio-olio liquido (le rese possono arrivare fino al 75% in peso).

Pirolisi Lenta (Carbonizzazione): Ore per il Biochar Solido

La pirolisi lenta, storicamente nota come carbonizzazione, è il processo utilizzato per secoli per produrre carbone vegetale. Essa privilegia la produzione di un solido stabile e ricco di carbonio.

- Durata Tipica: Da diverse ore a diversi giorni.

- Condizioni: Utilizza temperature molto più basse (circa 350-400°C) e tassi di riscaldamento molto lenti. Può gestire pezzi di materia prima molto più grandi, come tronchi di legno o pneumatici interi.

- Prodotto Principale: Biochar solido o carbone (le rese sono tipicamente intorno al 35%).

Pirolisi Intermedia: Un Approccio Bilanciato

Come suggerisce il nome, la pirolisi intermedia opera tra i due estremi.

- Durata Tipica: Da 10 a 30 minuti.

- Condizioni: Utilizza temperature e tassi di riscaldamento moderati, offrendo maggiore flessibilità nella dimensione della materia prima rispetto alla pirolisi veloce.

- Prodotto Principale: Produce una distribuzione più equilibrata di prodotti solidi, liquidi e gassosi.

Comprendere i Compromessi

Resa del Prodotto Rispetto alla Velocità del Processo

La decisione di utilizzare un processo veloce o lento è interamente guidata dal prodotto target. Non esiste una durata universalmente "migliore". Se il tuo modello di business dipende dalla vendita di carburante liquido, un processo lento di ore è un fallimento. Se il tuo obiettivo è produrre biochar per l'agricoltura, un processo veloce di pochi secondi è altrettanto sbagliato.

Input Energetico e Complessità

Ottenere i tassi di riscaldamento estremamente elevati richiesti per la pirolisi veloce richiede reattori sofisticati ed energivori, come letti fluidizzati o sistemi ablativi. La pirolisi lenta può essere realizzata con tecnologie molto più semplici e meno energivore, come forni di base o sistemi a ritorta.

Costi di Preparazione della Materia Prima

La pirolisi veloce è possibile solo con materia prima finemente macinata, spesso pre-essiccata. L'energia, i macchinari e i costi operativi associati alla preparazione di questo materiale possono essere significativi. La pirolisi lenta è molto più tollerante, in grado di processare materiali più voluminosi, più vari e talvolta più umidi con una pre-trattazione minima.

Fare la Scelta Giusta per il Tuo Obiettivo

Prima di chiedere "quanto tempo", devi prima definire il tuo obiettivo principale. La durata è il risultato di quella scelta, non una variabile indipendente.

- Se la tua attenzione principale è la produzione di biochar per l'ammendante del suolo o la cattura del carbonio: Utilizzerai la pirolisi lenta, con tempi di processo misurati in ore o giorni per massimizzare la resa solida.

- Se la tua attenzione principale è la creazione di bio-olio liquido come combustibile o precursore chimico: Devi utilizzare la pirolisi veloce, progettando per tempi di permanenza di soli pochi secondi con materia prima altamente preparata.

- Se la tua attenzione principale è la riduzione del volume dei rifiuti con risultati di prodotto flessibili: Un processo di pirolisi intermedia, della durata di decine di minuti, può offrire il più pratico equilibrio tra semplicità operativa e versatilità del prodotto.

In definitiva, la durata della pirolisi è una scelta ingegneristica deliberata che riflette direttamente il prodotto che intendi creare.

Tabella Riassuntiva:

| Tipo di Pirolisi | Durata Tipica | Prodotto Principale | Condizione Chiave |

|---|---|---|---|

| Pirolisi Veloce | 0,5 - 5 secondi | Bio-olio Liquido | Particelle fini (<2mm), alto tasso di riscaldamento |

| Pirolisi Intermedia | 10 - 30 minuti | Solidi, liquidi, gas bilanciati | Temperatura e tasso di riscaldamento moderati |

| Pirolisi Lenta | Ore a Giorni | Biochar Solido | Bassa temperatura, riscaldamento lento, materia prima voluminosa |

Pronto a ottimizzare il tuo processo di pirolisi per la massima resa? KINTEK è specializzata in apparecchiature da laboratorio di precisione e materiali di consumo per la ricerca e lo sviluppo della pirolisi. Sia che tu stia puntando alla produzione di bio-olio, biochar o gas, i nostri reattori e strumenti analitici ti aiutano a controllare con precisione il tempo di permanenza, la temperatura e la preparazione della materia prima. Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni possono accelerare i tuoi progetti di energia sostenibile o di conversione dei rifiuti.

Guida Visiva

Prodotti correlati

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- Come si carbonizza il carbone? Padroneggia il processo di pirolisi in 3 fasi per ottenere carbonio ad alta purezza

- Qual è la temperatura per la rigenerazione del carbone attivo? Intervalli chiave da 220°C a 900°C

- È possibile ripristinare il carbone attivo? Comprendere il processo di riattivazione industriale

- Qual è la temperatura di un forno per la rigenerazione del carbonio? Padroneggiare il processo di riattivazione a 750-800°C

- Qual è la temperatura di un forno di rigenerazione del carbone? Padroneggiare l'intervallo 650°C-800°C per risultati ottimali