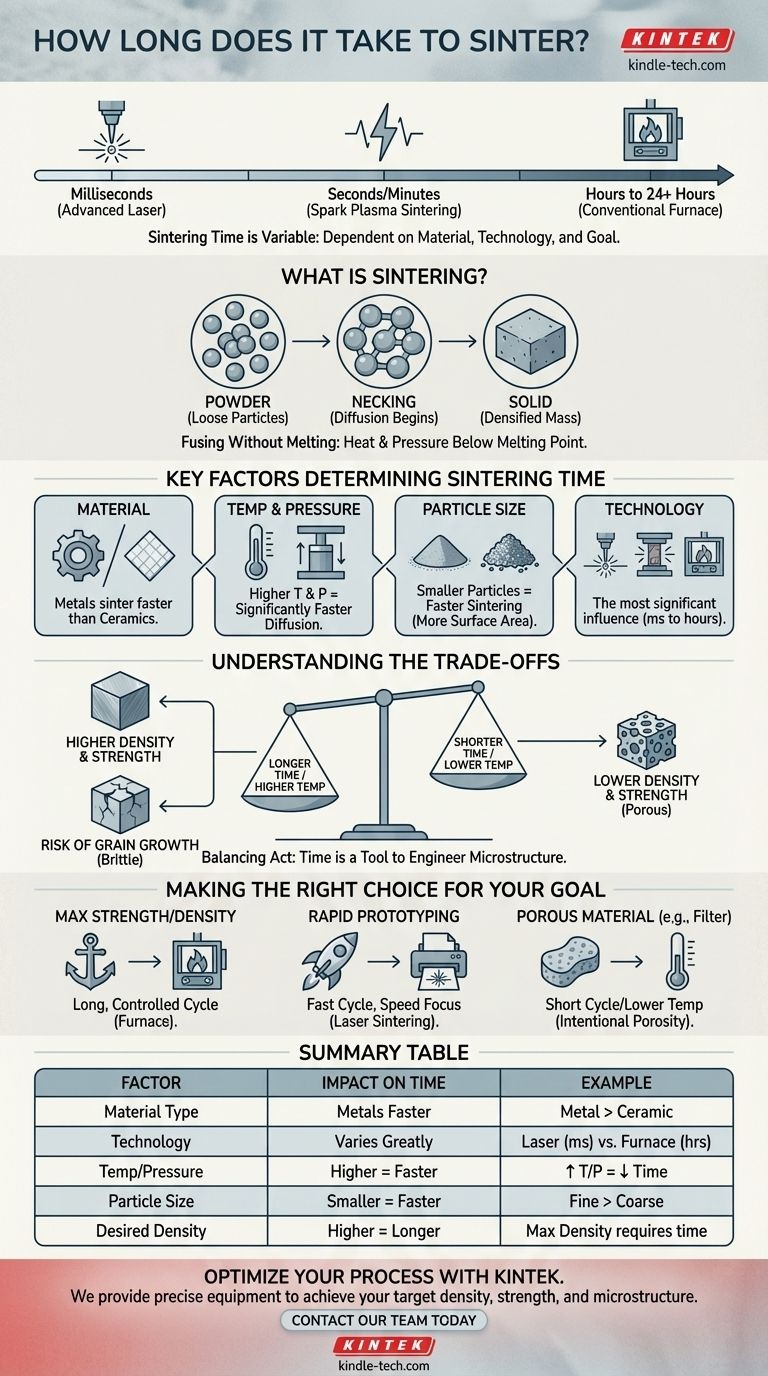

Il tempo di sinterizzazione non è un numero unico; può variare da pochi millisecondi per le tecniche laser avanzate a oltre 24 ore per i componenti ceramici di grandi dimensioni in un forno convenzionale. La durata dipende interamente dal materiale utilizzato, dalla tecnologia specifica applicata e dalle proprietà finali desiderate del pezzo.

La domanda non è solo "quanto tempo ci vuole", ma piuttosto: "quale combinazione di tempo, temperatura e pressione raggiungerà la densità e la resistenza desiderate per un materiale specifico?" La sinterizzazione è un processo controllato in cui il tempo è una variabile utilizzata per ingegnerizzare un risultato finale.

Cos'è esattamente la Sinterizzazione?

Il Principio Fondamentale: Fusione Senza Scioglimento

La sinterizzazione è un processo di produzione che trasforma una polvere in un oggetto solido e denso utilizzando calore e pressione. Fondamentalmente, la temperatura viene mantenuta al di sotto del punto di fusione del materiale.

Invece di liquefarsi, gli atomi nei punti di contatto delle particelle di polvere vengono agitati dal calore. Iniziano a diffondersi attraverso i confini delle particelle, costruendo efficacemente dei "colli" che fondono le singole particelle in un'unica massa solida.

Perché non fonderlo e basta?

Questo processo è essenziale per materiali con punti di fusione eccezionalmente elevati, come il tungsteno o alcune ceramiche, dove la fusione è impraticabile o proibitivamente costosa.

Inoltre, consente la creazione di proprietà del materiale uniche. Ad esempio, controllando il processo, è possibile creare pezzi intenzionalmente porosi, cosa impossibile da ottenere semplicemente colando da uno stato fuso.

Fattori Chiave che Determinano il Tempo di Sinterizzazione

La vasta gamma di durate di sinterizzazione dipende da alcune variabili chiave. Comprendere questi fattori è essenziale per controllare il prodotto finale.

Il Materiale in Lavorazione

Materiali diversi hanno velocità di diffusione atomica molto diverse. I metalli generalmente sinterizzano più velocemente delle ceramiche, che spesso richiedono temperature più elevate e tempi di mantenimento molto più lunghi per consentire il completamento del processo di diffusione più lento.

Temperatura e Pressione

Esiste una relazione diretta tra temperatura, pressione e tempo. L'aumento della temperatura o l'applicazione di pressione esterna accelera la diffusione atomica, riducendo significativamente il tempo di sinterizzazione richiesto. Tecniche avanzate come la Pressatura Isostatica a Caldo (HIP) sfruttano questo principio.

Dimensione e Forma delle Particelle

Lo stato iniziale della polvere è fondamentale. Le particelle più piccole hanno un rapporto superficie-volume molto più elevato, il che fornisce più punti di contatto ed energia per guidare il processo di diffusione, portando a una sinterizzazione più rapida.

La Tecnologia di Sinterizzazione

Questo è il fattore più significativo che influenza il tempo.

- Sinterizzazione in Forno Convenzionale: Questo è un processo a batch che può richiedere molte ore, spesso superando le 24 ore per pezzi ceramici grandi o complessi.

- Sinterizzazione Laser (SLS/DMLS): Un laser ad alta potenza sinterizza la polvere strato per strato, con ogni strato che richiede solo secondi o millisecondi per fondersi. Questo è comune nella stampa 3D.

- Sinterizzazione a Plasma di Scintilla (SPS): Questo metodo avanzato fa passare una corrente elettrica pulsata attraverso la polvere, generando un intenso calore localizzato nei punti di contatto delle particelle. Può densificare completamente alcuni materiali in minuti anziché ore.

Comprendere i Compromessi

La scelta di un processo di sinterizzazione è un atto di bilanciamento. Più veloce non è sempre meglio, e ogni scelta ha conseguenze per il pezzo finale.

Tempo rispetto a Densità e Resistenza

Generalmente, un ciclo di sinterizzazione più lungo (o uno a temperatura più elevata) si traduce in una fusione più completa delle particelle. Ciò porta a un pezzo finale più denso e più resistente con meno vuoti interni. Affrettare il processo può lasciare un componente più debole e più poroso.

Il Rischio della Crescita del Grano

Un inconveniente principale della sinterizzazione troppo lunga o a temperatura troppo elevata è la crescita del grano. Le strutture cristalline interne (grani) all'interno del materiale possono iniziare ad aumentare di dimensioni, il che può paradossalmente rendere il pezzo finale più fragile e incline alla frattura.

Costo rispetto a Velocità

I forni convenzionali rappresentano un investimento di capitale inferiore ma hanno alti costi energetici e lunghi tempi di ciclo. Le tecniche avanzate e rapide come SPS o la sinterizzazione laser richiedono attrezzature estremamente costose ma offrono velocità e controllo senza pari, rendendole adatte per applicazioni di alto valore.

Fare la Scelta Giusta per il Tuo Obiettivo

Il tuo tempo di sinterizzazione ottimale dipende interamente da ciò che stai cercando di ottenere con il componente finale.

- Se la tua priorità principale è la massima resistenza e densità: Probabilmente utilizzerai un ciclo più lungo e attentamente controllato in un forno convenzionale o sottovuoto per garantire una densificazione completa senza una crescita eccessiva del grano.

- Se la tua priorità principale è la prototipazione rapida o la produzione ad alto volume: I metodi avanzati come la Sinterizzazione Laser Selettiva (SLS) sono la scelta chiara, dove la velocità è il fattore dominante.

- Se la tua priorità principale è creare un materiale poroso (ad esempio, un filtro): Utilizzerai un ciclo più breve o una temperatura inferiore per interrompere intenzionalmente il processo prima che il pezzo diventi completamente denso.

In definitiva, il tempo è solo uno strumento che hai a disposizione per manipolare la microstruttura di un materiale e ottenere le precise caratteristiche prestazionali di cui hai bisogno.

Tabella Riassuntiva:

| Fattore | Impatto sul Tempo di Sinterizzazione |

|---|---|

| Tipo di Materiale | I metalli sinterizzano più velocemente delle ceramiche. |

| Tecnologia Utilizzata | Laser (ms) vs. Forno Convenzionale (24+ ore). |

| Temperatura/Pressione | Livelli più elevati riducono significativamente il tempo. |

| Dimensione delle Particelle | Le particelle più piccole sinterizzano molto più velocemente. |

| Densità Desiderata | La massima resistenza richiede cicli più lunghi. |

Hai difficoltà a determinare il ciclo di sinterizzazione ottimale per i tuoi materiali? Gli esperti di KINTEK sono qui per aiutarti. Siamo specializzati nel fornire le attrezzature da laboratorio e i materiali di consumo precisi necessari per raggiungere la densità, la resistenza e la microstruttura target. Lascia che ti aiutiamo a ottimizzare il tuo processo per risultati superiori. Contatta oggi il nostro team per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- Quale ruolo svolge un congelatore di laboratorio a bassissima temperatura (ULT) nella preparazione della biomassa? Garantire l'integrità del campione

- Cos'è il processo di immersione di film sottili? Una guida alla deposizione controllata di liquidi

- Qual è il principio di funzionamento della tecnica di deposizione fisica da vapore? | Spiegazione del rivestimento atomo per atomo

- Quali sono i cinque metodi utilizzati per sterilizzare i materiali in laboratorio? Una guida per abbinare il metodo al materiale

- In che modo la ricottura con trattamento termico migliora le proprietà meccaniche? Adattare la resistenza e la duttilità dei metalli

- Quali sono i metodi di trattamento dei fanghi oleosi? Una guida al recupero, allo smaltimento e ai costi

- Quali sono le funzioni del processo di sinterizzazione? Trasformare le polveri in componenti ad alte prestazioni

- Quanta quantità di campione è necessaria per l'IR? Ottimizza la tua analisi con materiale minimo