La durata di un ciclo di trattamento termico non è un numero fisso; varia da meno di un'ora per pezzi piccoli e semplici a diversi giorni per componenti grandi e complessi. Il tempo finale è dettato da una ricetta precisa che coinvolge il tipo di materiale, la massa e lo spessore del componente e le proprietà meccaniche specifiche che si desidera ottenere.

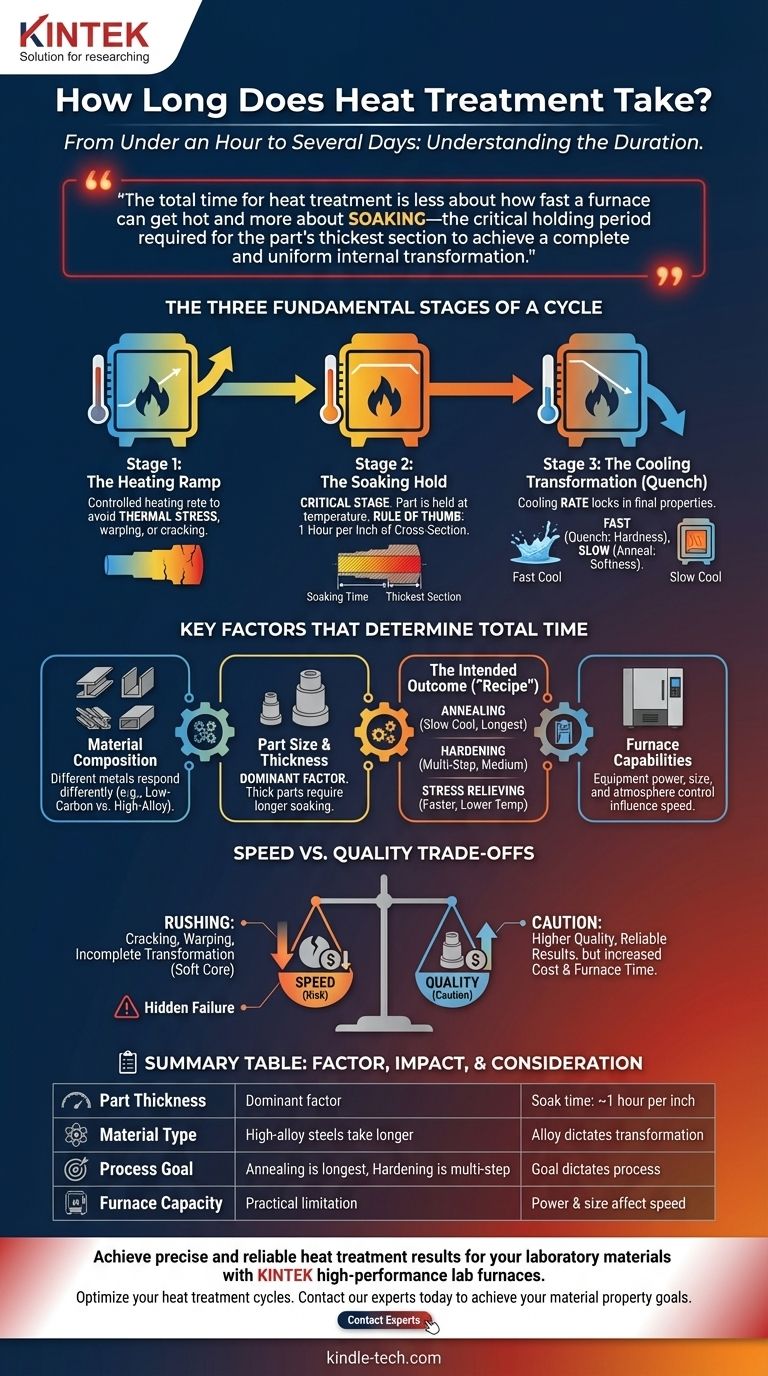

Il tempo totale per il trattamento termico riguarda meno la velocità con cui un forno può raggiungere la temperatura e più il mantenimento (soaking), ovvero il periodo critico di permanenza richiesto affinché la sezione più spessa del pezzo raggiunga una trasformazione interna completa e uniforme.

Le Tre Fasi Fondamentali di Qualsiasi Ciclo di Trattamento Termico

Per comprendere la durata totale, è necessario prima capire che ogni ciclo è composto da tre fasi distinte. Il tempo necessario per ciascuna fase viene calcolato in base a obiettivi metallurgici specifici.

Fase 1: La Rampa di Riscaldamento

Questa è la fase iniziale di innalzamento del materiale fino alla temperatura target. Sebbene possa sembrare semplice, la velocità di riscaldamento è fondamentale.

Riscaldare un pezzo troppo velocemente può indurre stress termico, causando deformazioni o addirittura cricche, specialmente in geometrie complesse. Il tempo di rampa è controllato attentamente per garantire che l'intero pezzo si riscaldi nel modo più uniforme possibile.

Fase 2: Il Mantenimento (Soaking)

Una volta raggiunta la temperatura, il pezzo viene "mantenuto in temperatura" (soaked) per una durata specifica. Questa è spesso la fase più critica e dispendiosa in termini di tempo.

Lo scopo del mantenimento è consentire alla struttura cristallina interna del materiale di trasformarsi completamente. Per l'acciaio, ciò significa garantire che l'intero pezzo, dalla superficie al nucleo, si sia convertito in austenite. La regola pratica standard è mantenere la temperatura per un'ora per ogni pollice di spessore della sezione trasversale, ma questo può variare in base alla lega.

Fase 3: La Trasformazione per Raffreddamento (Tempra)

La fase finale consiste nel raffreddare il pezzo fino alla temperatura ambiente. La velocità di raffreddamento è la variabile più importante qui, poiché fissa le proprietà finali.

Questo può essere estremamente rapido (una tempra in acqua o olio della durata di minuti) per ottenere durezza, o estremamente lento (lasciando raffreddare il pezzo nel forno per molte ore o giorni) per ottenere la massima morbidezza, come nell'ricottura.

Fattori Chiave che Determinano il Tempo Totale

Diverse variabili interagiscono per definire la "ricetta" e, di conseguenza, la durata del processo di trattamento termico.

Composizione e Tipo di Materiale

Metalli e leghe diverse rispondono al calore a velocità diverse. Un semplice acciaio a basso tenore di carbonio avrà requisiti di tempo molto diversi rispetto a un acciaio per utensili ad alta lega o a un materiale non ferroso come una lega di alluminio sottoposta a indurimento per invecchiamento.

Dimensioni del Pezzo e Spessore della Sezione Trasversale

Questo è il fattore dominante in assoluto. Un pezzo sottile di lamiera potrebbe essere riscaldato e mantenuto in temperatura in pochi minuti. Un massiccio pezzo forgiato o un blocco stampo, spesso diversi piedi, richiederà molte ore, o addirittura giorni, per garantire che il suo nucleo raggiunga la stessa temperatura e stato di trasformazione della sua superficie.

L'Obiettivo Previsto (La "Ricetta")

L'obiettivo detta il processo, che a sua volta detta il tempo.

- Ricottura (Ammorbidimento): Richiede un raffreddamento molto lento, rendendola spesso uno dei processi più lunghi.

- Tempra (Quenching & Tempering): Comporta una tempra rapida seguita da un secondo ciclo di riscaldamento a temperatura più bassa (rinvenimento) per ridurre la fragilità. È un processo in due fasi.

- Rilascio delle Tensioni (Stress Relieving): Tipicamente utilizza temperature più basse e tempi di mantenimento più brevi, rendendola un'operazione relativamente più veloce.

Capacità del Forno e delle Attrezzature

Anche i limiti pratici giocano un ruolo. Le dimensioni del forno, la sua potenza di riscaldamento, le sue capacità di raffreddamento e il controllo dell'atmosfera (ad esempio, vuoto o gas inerte) influenzano tutti la rapidità e l'accuratezza con cui un ciclo specifico può essere eseguito.

Comprendere i Compromessi: Velocità vs. Qualità

Tentare di abbreviare i cicli di trattamento termico senza comprenderne le conseguenze metallurgiche è un errore comune e costoso.

Il Rischio di Affrettare: Cricche e Deformazioni

Il pericolo più immediato di riscaldare o raffreddare troppo velocemente è lo shock termico. Quando la superficie di un pezzo cambia temperatura molto più velocemente del suo nucleo, le sollecitazioni interne risultanti possono causare distorsioni permanenti (warping) o guasti catastrofici (cricche).

Il Costo della Cautela: Tempo Forno e Produttività

Il compromesso principale è economico. Un ciclo più lungo e conservativo fornisce un risultato di qualità superiore e più affidabile, ma consuma più energia e tempo forno. Ciò influisce direttamente sul costo del progetto e sulla produttività della produzione.

Trasformazione Incompleta: Il Guasto Nascosto

Tagliare il tempo di mantenimento è una tentazione frequente. Tuttavia, se il nucleo del pezzo non si trasforma completamente, si otterrà un componente con una superficie dura ma un interno morbido e debole. Ciò può portare a guasti imprevisti sul campo nonostante il pezzo superi un test superficiale di durezza.

Fare la Scelta Giusta per il Tuo Obiettivo

Per stimare il tempo necessario, inizia sempre dall'obiettivo desiderato e dalla sezione più spessa del componente.

- Se la tua priorità principale è la massima durezza (ad esempio, per un utensile da taglio): Pianifica un processo multistadio di tempra e rinvenimento, dove il tempo totale è influenzato sia dal mantenimento iniziale che dai cicli di rinvenimento successivi.

- Se la tua priorità principale è la massima morbidezza e lavorabilità (ricottura): Aspettati un ciclo molto lungo, poiché il fattore critico è il tasso di raffreddamento estremamente lento e controllato all'interno del forno.

- Se la tua priorità principale è semplicemente rimuovere le tensioni dovute alla saldatura o alla lavorazione: Questo è spesso il processo più veloce, poiché avviene a temperature più basse e non richiede una trasformazione strutturale completa.

- Se stai lavorando con componenti molto grandi o spessi: Il tempo di mantenimento, calcolato in base alla sezione trasversale più spessa, dominerà l'intero programma e dovrebbe essere il punto centrale della tua pianificazione.

Comprendere queste variabili trasforma il trattamento termico da una scatola nera a un processo ingegneristico prevedibile e controllabile.

Tabella Riassuntiva:

| Fattore | Impatto sulla Durata | Considerazione Chiave |

|---|---|---|

| Spessore del Pezzo | Fattore dominante | Tempo di mantenimento: circa 1 ora per pollice di spessore |

| Tipo di Materiale | Gli acciai ad alta lega richiedono più tempo | La composizione della lega determina la velocità di trasformazione |

| Obiettivo del Processo | La ricottura (raffreddamento lento) è la più lunga | Tempra e rinvenimento sono un processo a più fasi |

| Capacità del Forno | Limitazione pratica | La potenza di riscaldamento/raffreddamento e le dimensioni influenzano la velocità del ciclo |

Ottieni risultati di trattamento termico precisi e affidabili per i materiali del tuo laboratorio.

In KINTEK, siamo specializzati nella fornitura di forni da laboratorio e attrezzature ad alte prestazioni progettate per processi termici esigenti. Sia che tu stia ricuocendo per ottenere morbidezza, temprando per la durabilità o rilasciando le tensioni da componenti complessi, le nostre soluzioni garantiscono un riscaldamento uniforme e un raffreddamento controllato per risultati coerenti e di alta qualità.

Lascia che ti aiutiamo a ottimizzare i tuoi cicli di trattamento termico. Contatta oggi i nostri esperti per discutere le tue specifiche esigenze di attrezzature di laboratorio e raggiungere i tuoi obiettivi di proprietà dei materiali.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Perché il riscaldamento aumenta la temperatura? Comprendere la Danza Molecolare del Trasferimento di Energia

- Come si pulisce un tubo di forno tubolare? Una guida passo-passo per una manutenzione sicura ed efficace

- Qual è la temperatura di ricottura dei tubi? Una guida agli intervalli specifici per materiale per risultati ottimali

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- Qual è la differenza tra una fornace a flusso ascendente e una orizzontale? Trova la soluzione perfetta per la disposizione della tua casa