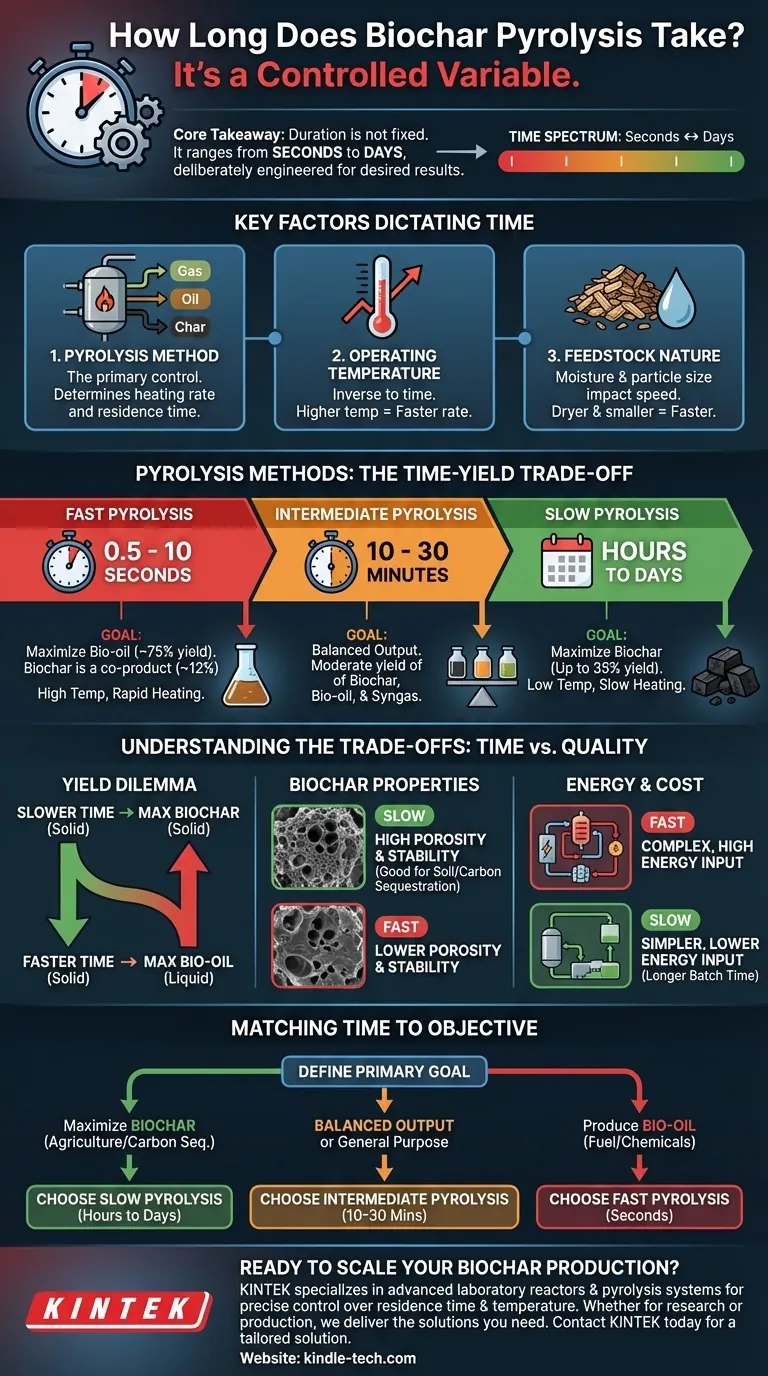

In sostanza, il processo di pirolisi del biochar può richiedere da pochi secondi a diversi giorni. Questa vasta gamma esiste perché la durata non è un numero fisso ma una variabile critica che viene controllata deliberatamente. Il tempo specifico dipende interamente dalla tecnologia utilizzata e dalle proprietà desiderate del prodotto finale di biochar.

Il punto essenziale è che il tempo di pirolisi è uno strumento, non una costante. Durate più brevi sono progettate per la produzione di combustibile liquido (bio-olio), mentre durate più lunghe sono utilizzate per massimizzare la resa e la stabilità del biochar solido stesso.

I fattori chiave che determinano il tempo di pirolisi

La durata che la materia prima trascorre alla temperatura di reazione, nota come tempo di residenza, è la risposta più diretta alla tua domanda. Questo tempo è determinato da tre fattori interconnessi: il metodo di pirolisi, la temperatura operativa e la natura della materia prima.

Metodo di Pirolisi: Il Controllo Primario

Il fattore più significativo è il tipo di sistema di pirolisi utilizzato. Questi sono generalmente classificati in base alla loro velocità di riscaldamento e al tempo di residenza.

- Pirolisi Lenta: Questo metodo, come suggerisce il nome, è un processo di lunga durata. I tempi di residenza variano da diverse ore a giorni. Utilizza temperature più basse e velocità di riscaldamento lente per massimizzare la produzione di biochar, producendo fino al 35% di carbone solido in peso.

- Pirolisi Veloce: Questo è un processo estremamente rapido con tempi di residenza da 0,5 a 10 secondi. Utilizza temperature elevate e velocità di riscaldamento molto rapide. L'obiettivo primario della pirolisi veloce è produrre bio-olio liquido (fino al 75% di resa), con il biochar come co-prodotto secondario (circa il 12% di resa).

- Pirolisi Intermedia: Questo metodo è un equilibrio tra i due estremi. I tempi di residenza sono tipicamente nell'intervallo di 10-30 minuti, producendo quantità più equilibrate di biochar, bio-olio e syngas.

Temperatura e Velocità di Riscaldamento

Temperatura e tempo sono inversamente correlati. Per ottenere una trasformazione chimica completa in un tempo più breve, è necessaria una temperatura più elevata e una velocità di riscaldamento più rapida.

La pirolisi lenta opera a temperature relativamente più basse (circa 400°C), permettendo alla materia prima di "cuocere" e convertirsi in carbone per un lungo periodo. La pirolisi veloce richiede temperature molto più elevate (spesso superiori a 500°C) e reattori sofisticati per trasferire quel calore nella materia prima quasi istantaneamente.

Tipo e Preparazione della Materia Prima

Il materiale che stai convertendo in biochar gioca anche un ruolo cruciale nel determinare il tempo necessario.

- Contenuto di Umidità: La materia prima umida richiede una quantità significativa di energia iniziale e tempo solo per far evaporare l'acqua prima che la pirolisi possa iniziare. La materia prima più secca si convertirà molto più rapidamente.

- Dimensione delle Particelle: Le particelle più piccole, come segatura o trucioli di legno fini, hanno un elevato rapporto superficie-volume. Si riscaldano molto rapidamente e in modo uniforme, consentendo tempi di residenza brevi. Un tronco grande e denso richiederebbe molte ore o addirittura giorni affinché il calore penetri nel suo nucleo.

Comprendere i compromessi: Tempo vs. Qualità

La scelta di una durata di pirolisi è una decisione ingegneristica con conseguenze dirette sul prodotto finale e sull'efficienza dell'operazione. Non esiste un unico tempo "migliore"; esiste solo il tempo migliore per un obiettivo specifico.

Il dilemma della resa: Carbone vs. Olio

Un tempo di residenza più lungo (pirolisi lenta) è il metodo standard per massimizzare la resa di biochar solido. Se il tuo obiettivo è produrre la massima quantità possibile di carbonio stabile e solido per l'emendamento del suolo o la sequestro del carbonio, un processo più lento è superiore. Un tempo di residenza più breve (pirolisi veloce) limita intenzionalmente la formazione di carbone per massimizzare la resa di bio-olio liquido.

Proprietà del Biochar: Stabilità e Porosità

Una pirolisi più lunga e più lenta produce generalmente biochar con una struttura porosa più sviluppata (porosità) e una maggiore superficie specifica. Queste qualità sono altamente desiderabili per le applicazioni agricole, poiché migliorano la ritenzione idrica del suolo e forniscono un habitat per i microbi benefici. Le strutture di carbonio stabili formate durante la pirolisi lenta sono anche più resistenti alla decomposizione, rendendole migliori per il sequestro del carbonio a lungo termine.

Input Energetico e Costo Operativo

I sistemi di pirolisi veloce sono spesso più complessi e richiedono un significativo input energetico per mantenere alte temperature e un riscaldamento rapido. La pirolisi lenta può spesso essere ottenuta con tecnologia più semplice e a basso costo (come forni a storta o forni a cumulo di terra), anche se il compromesso è il tempo di elaborazione molto più lungo per lotto.

Abbinare il tempo di pirolisi al tuo obiettivo

Per selezionare il processo giusto, devi prima definire il tuo obiettivo primario. La durata ottimale è quella che produce il risultato che più apprezzi.

- Se il tuo obiettivo principale è massimizzare il biochar per l'agricoltura o il sequestro del carbonio: Scegli la pirolisi lenta con un tempo di residenza da diverse ore a giorni.

- Se il tuo obiettivo principale è produrre bio-olio liquido per combustibile o materia prima chimica: Scegli la pirolisi veloce con un tempo di residenza di pochi secondi.

- Se il tuo obiettivo principale è un output equilibrato o un sistema su piccola scala e multiuso: La pirolisi intermedia, con un tempo di residenza di 10-30 minuti, offre un compromesso pratico.

In definitiva, controllare la durata della pirolisi è il modo in cui si progetta il risultato esatto del proprio processo.

Tabella riassuntiva:

| Metodo di Pirolisi | Tempo di Residenza Tipico | Obiettivo Primario | Resa di Biochar |

|---|---|---|---|

| Pirolisi Veloce | 0.5 - 10 secondi | Massimizzare il Bio-Olio | ~12% |

| Pirolisi Intermedia | 10 - 30 minuti | Output Equilibrato | Moderata |

| Pirolisi Lenta | Ore a Giorni | Massimizzare il Biochar | Fino al 35% |

Pronto a scalare la tua produzione di biochar?

Navigare i compromessi tra tempo di pirolisi, resa e qualità del prodotto richiede l'attrezzatura giusta. KINTEK è specializzata in reattori da laboratorio avanzati e sistemi di pirolisi progettati per un controllo preciso del tempo di residenza e della temperatura.

Sia che tu sia concentrato sulla massimizzazione della resa di biochar per la ricerca agricola o sull'ottimizzazione della produzione di bio-olio per applicazioni energetiche, le nostre soluzioni offrono l'affidabilità e i dati di cui hai bisogno.

Lascia che i nostri esperti ti aiutino a selezionare il sistema ideale per i tuoi obiettivi specifici. Contatta KINTEL oggi stesso per discutere il tuo progetto e ottenere una soluzione personalizzata.

Guida Visiva

Prodotti correlati

- Fornace Tubolare al Quarzo da Laboratorio Fornace di Riscaldamento RTP

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

- Fornace a Tubo di Quarzo da Laboratorio Verticale Fornace Tubolare

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

Domande frequenti

- Qual è la temperatura massima per un forno a tubo di quarzo? Limiti chiave per un funzionamento sicuro ed efficiente

- Di cosa è fatto un tubo al quarzo? Quarzo fuso per estrema resistenza termica e chimica

- Qual è la temperatura nominale di un tubo di quarzo? Massimizzare le prestazioni ed evitare guasti

- Qual è la temperatura di un forno a tubo di quarzo? Padroneggiare i limiti per un funzionamento sicuro ad alta temperatura

- Cosa succede quando il quarzo viene riscaldato? Una guida alle sue transizioni di fase critiche e ai suoi usi