Non esiste una risposta univoca per la durata di un ciclo di trattamento termico sottovuoto. Il tempo totale dipende fortemente dal materiale specifico, dalle dimensioni e dallo spessore del pezzo e dalla massa totale del carico in lavorazione. Un ciclo completo può variare da poche ore per componenti piccoli e semplici a ben oltre 24 ore per pezzi molto grandi o complessi.

Il punto cruciale è che un ciclo di trattamento termico sottovuoto non è un processo fisso e standard. È un profilo termico precisamente ingegnerizzato e adattato al materiale, alla geometria e alle proprietà finali desiderate del pe pezzo.

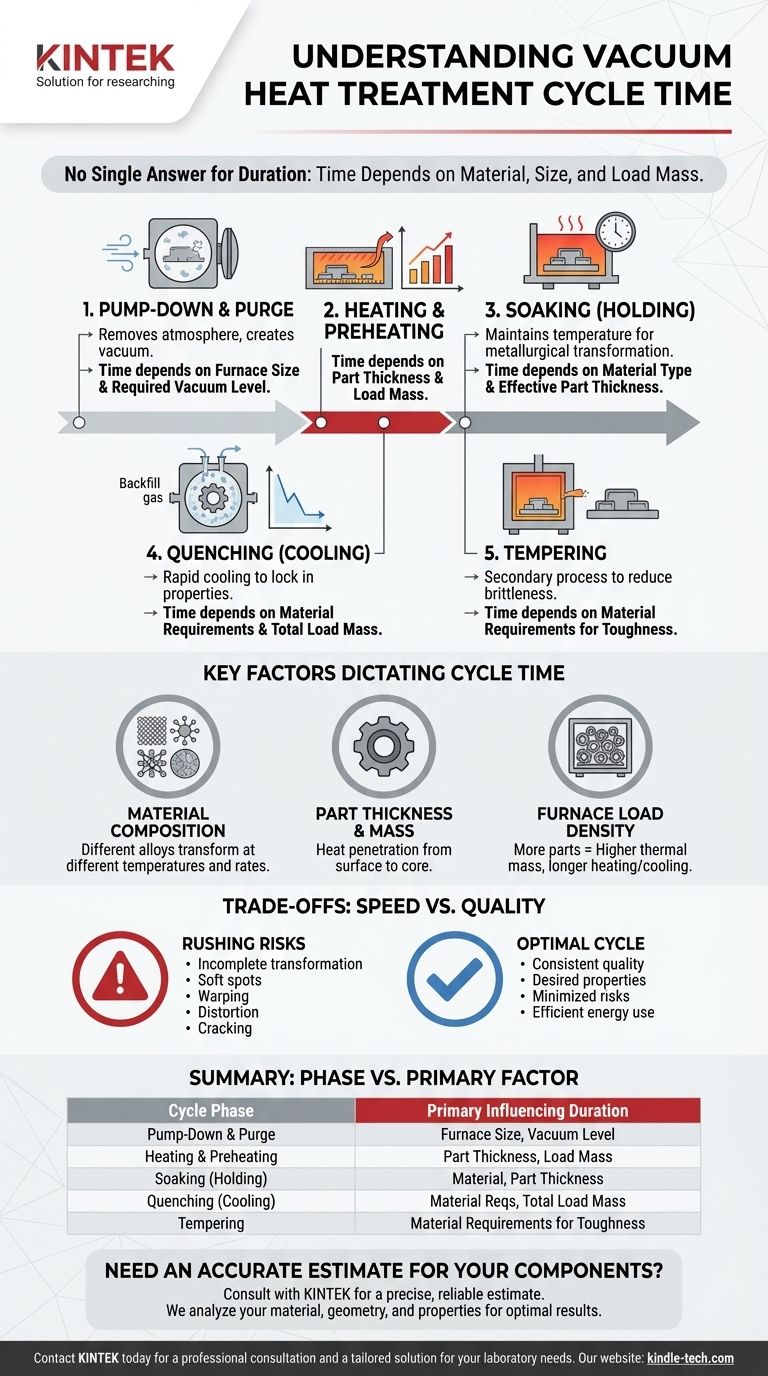

Decomporre il Ciclo di Trattamento Termico Sottovuoto

Per comprendere il tempo totale, è necessario prima comprendere le singole fasi. Ogni fase ha uno scopo distinto e la sua durata è regolata da principi fisici diversi.

La Fase di Evacuazione e Purga

Prima che inizi qualsiasi riscaldamento, la camera del forno deve essere privata dell'atmosfera per creare il vuoto. Questa fase prevede potenti pompe che evacuano l'aria e, spesso, il riempimento della camera con un gas inerte come azoto o argon per purgare qualsiasi ossigeno residuo prima di evacuare nuovamente.

Il tempo richiesto dipende dalle dimensioni del forno e dal livello di vuoto richiesto. Le camere più grandi impiegano naturalmente più tempo per essere evacuate.

La Fase di Riscaldamento e Preriscaldamento

Questa è la fase in cui la temperatura del forno viene aumentata fino alla temperatura di processo target. Per molti materiali, questo non è un singolo e diretto aumento.

Il ciclo include spesso uno o più passaggi di preriscaldamento, in cui la temperatura viene portata a un punto intermedio e mantenuta. Ciò consente alla temperatura di uniformarsi in tutte le parti, specialmente quelle con spessori variabili, prevenendo shock termici e distorsioni.

La Fase di Mantenimento (Soaking)

Una volta che il materiale raggiunge la temperatura target finale, viene "mantenuto" o tenuto a quella temperatura per un periodo specifico. Questa è la fase più critica per ottenere la trasformazione metallurgica desiderata.

Il tempo di mantenimento è un valore calcolato, non un'ipotesi. Come indicato nel riferimento, è determinato dallo spessore effettivo del pezzo. L'obiettivo è garantire che il nucleo della sezione più spessa raggiunga la temperatura target e subisca il completo cambiamento metallurgico.

La Fase di Tempra (Raffreddamento)

Dopo il mantenimento, i pezzi devono essere raffreddati a una velocità specifica per bloccare le proprietà desiderate, come la durezza. In un forno sottovuoto, questo viene tipicamente fatto riempiendo la camera con gas inerte ad alta pressione (come azoto o elio) e facendolo circolare con una potente ventola.

La velocità di raffreddamento è determinata dai requisiti del materiale. Alcuni acciai per utensili necessitano di una tempra estremamente rapida, mentre altre leghe possono richiedere un raffreddamento più lento e controllato per prevenire cricche. La massa totale del carico influisce significativamente sul tempo necessario per estrarre il calore.

La Fase di Rinvenimento

Per molti processi di indurimento, è richiesto un successivo ciclo di rinvenimento. Questo è un trattamento termico secondario a bassa temperatura che riduce la fragilità e aumenta la tenacità del materiale indurito.

Il rinvenimento può aggiungere diverse ore al tempo complessivo del processo ed è spesso eseguito in un forno separato per migliorare l'efficienza del flusso di lavoro.

Fattori Chiave che Determinano il Tempo del Ciclo

Tre variabili primarie controllano la durata di ogni fase del ciclo di trattamento termico.

Composizione del Materiale

Diverse leghe si trasformano a temperature e velocità diverse. Un acciaio per utensili ad alta lega richiede un profilo di temperatura e un tempo di mantenimento molto diversi rispetto a un semplice acciaio a bassa lega o a una superlega a base di nichel.

Spessore e Massa del Pezzo

Questo è il fattore singolo più significativo. Il calore deve penetrare dalla superficie al nucleo del pezzo. Più spesso è la sezione trasversale del pezzo, più lungo sarà il tempo di riscaldamento e mantenimento richiesto affinché il nucleo raggiunga la temperatura corretta.

Densità del Carico del Forno

Un forno pieno di molti pezzi ha una massa termica molto più elevata rispetto a uno con un singolo pezzo. Semplicemente, richiede più energia e tempo per riscaldare l'intero carico in modo uniforme e per raffreddarlo durante la tempra.

Comprendere i Compromessi: Velocità vs. Qualità

Può essere allettante cercare di abbreviare i tempi del ciclo per aumentare la produttività, ma ciò comporta rischi significativi.

Il Pericolo di Affrettare il Processo

Un tempo di mantenimento insufficiente può comportare una trasformazione metallurgica incompleta, portando a punti deboli o a una durezza inconsistente. Un riscaldamento o un raffreddamento troppo rapidi possono creare tensioni interne, causando la deformazione, la distorsione o persino la rottura dei pezzi.

Il Costo di un Ciclo Eccessivamente Conservativo

Al contrario, cicli eccessivamente lunghi non migliorano necessariamente la qualità e portano a sprechi di risorse. Ciò aumenta il consumo di energia e impegna la costosa capacità del forno, aumentando il costo complessivo del trattamento senza aggiungere valore.

Stima del Tempo per il Tuo Progetto Specifico

Per ottenere una stima accurata, è necessario passare da domande generali a dettagli specifici. L'approccio migliore è consultare direttamente un professionista del trattamento termico, fornendogli le informazioni necessarie.

- Se il tuo obiettivo principale è un preventivo: Fornisci il tipo di materiale, le dimensioni complessive e lo spessore massimo della sezione trasversale del pezzo.

- Se il tuo obiettivo principale è la pianificazione del processo per un componente critico: Dovrai fornire un disegno tecnico dettagliato, il grado specifico del materiale e le proprietà finali richieste (ad esempio, intervallo di durezza, profondità di tempra).

- Se il tuo obiettivo principale è ottimizzare una produzione ad alto volume: Collabora con il tuo trattatore termico per analizzare la configurazione del carico del forno e l'orientamento dei pezzi, poiché ciò può influire significativamente sull'efficienza del ciclo.

In definitiva, la durata di un ciclo di trattamento termico sottovuoto è il tempo richiesto per ottenere le corrette proprietà metallurgiche in modo affidabile e ripetibile.

Tabella riassuntiva:

| Fase del Ciclo | Fattore Primario che Influisce sulla Durata |

|---|---|

| Evacuazione & Purga | Dimensioni della Camera del Forno & Livello di Vuoto Richiesto |

| Riscaldamento & Preriscaldamento | Spessore del Pezzo & Massa del Carico |

| Mantenimento (Soaking) | Tipo di Materiale & Spessore Effettivo del Pezzo |

| Tempra (Raffreddamento) | Requisiti del Materiale & Massa Totale del Carico |

| Rinvenimento | Requisiti del Materiale per la Tenacità |

Hai bisogno di una stima accurata del tempo di ciclo per i tuoi componenti specifici?

La durata di un ciclo di trattamento termico sottovuoto è fondamentale per la pianificazione del tuo progetto e la qualità. Non indovinare, ottieni una stima precisa e affidabile dagli esperti di KINTEK.

Siamo specializzati nella fornitura di attrezzature e materiali di consumo da laboratorio per la lavorazione termica di precisione. Comprendendo il tuo materiale, la geometria del pezzo e le proprietà desiderate, possiamo aiutarti a determinare il tempo di ciclo ottimale per garantire risultati superiori senza costosi ritardi o problemi di qualità.

Contatta KINTEK oggi stesso per una consulenza professionale e una soluzione su misura per le tue esigenze di laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

Domande frequenti

- A cosa serve un forno a vuoto? Sblocca la purezza nella lavorazione ad alta temperatura

- Quali materiali vengono utilizzati in un forno a vuoto? Una guida ai materiali della zona calda e ai metalli lavorati

- Quali materiali vengono utilizzati in un forno a vuoto? Scelta della zona calda giusta per il tuo processo

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- Quali sono i vantaggi di un forno a vuoto? Ottieni purezza e controllo superiori nel trattamento termico