In sostanza, la zirconia viene sinterizzata sottoponendola a un ciclo termico preciso e ad alta temperatura che fonde le sue particelle ceramiche in una massa solida e densa senza fonderla. Questo processo critico comprende tre fasi distinte: riscaldamento, mantenimento e raffreddamento, che collettivamente riducono la porosità, provocano un restringimento significativo e aumentano drasticamente la resistenza e l'integrità finali del materiale.

La sinterizzazione non è semplicemente un processo di riscaldamento; è la trasformazione fondamentale che converte uno stato "verde" di zirconia morbido e poroso in una ceramica dura e ad alte prestazioni eliminando sistematicamente i vuoti interni.

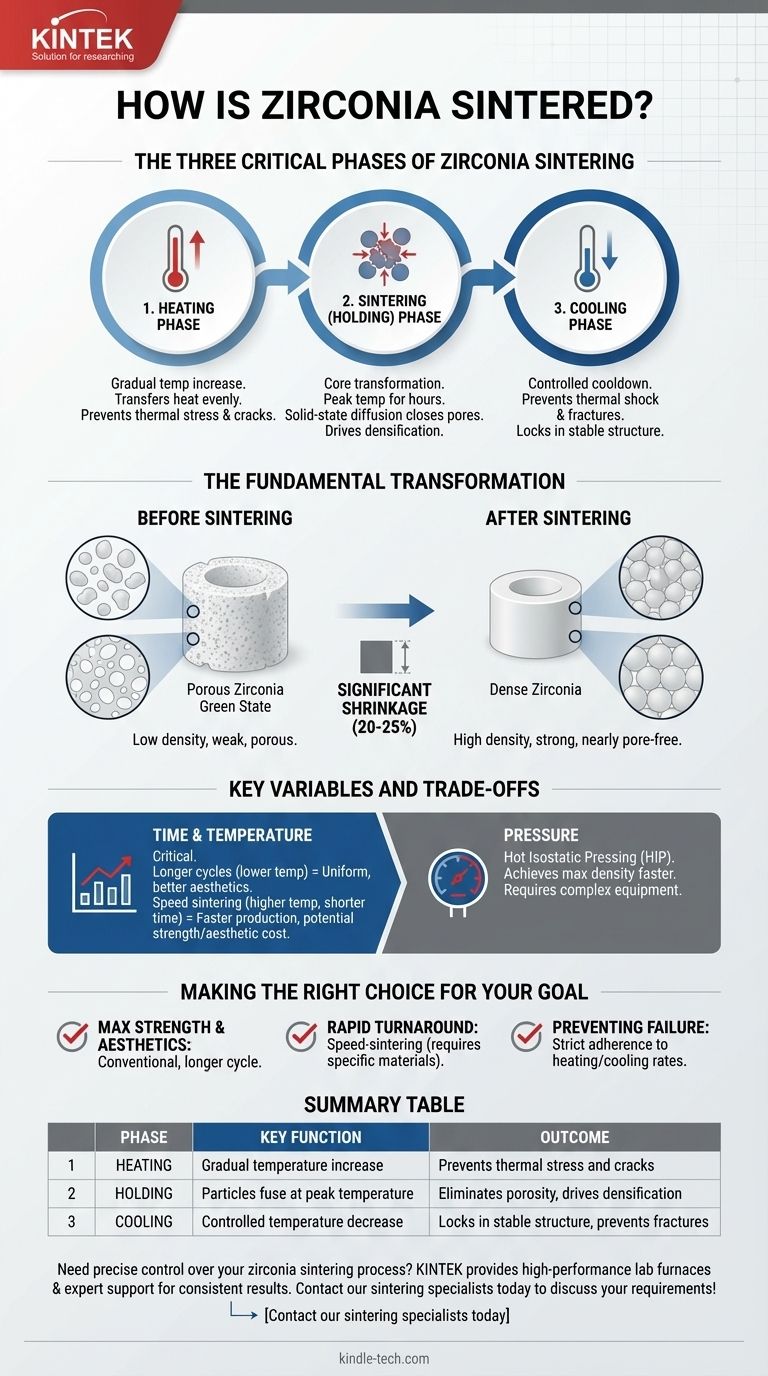

Le Tre Fasi Critiche della Sinterizzazione della Zirconia

L'intero processo di sinterizzazione è un viaggio termico attentamente controllato. Ogni fase ha uno scopo specifico nello sviluppo delle proprietà finali del materiale, e qualsiasi deviazione può comprometterne il risultato.

La Fase di Riscaldamento

Il processo inizia con un aumento controllato e graduale della temperatura. Questa rampa deve essere sufficientemente lenta da garantire che il calore si trasferisca uniformemente dalla superficie al nucleo del componente in zirconia. Un riscaldamento troppo rapido può creare stress termico, portando a crepe e cedimenti strutturali.

La Fase di Sinterizzazione (Mantenimento)

Questa è la parte centrale del processo in cui avviene la trasformazione effettiva. La zirconia viene mantenuta a una temperatura di picco, spesso per diverse ore. A questa alta temperatura, le singole particelle ceramiche si legano e si fondono insieme, un processo noto come diffusione allo stato solido.

Questa fusione chiude sistematicamente i pori microscopici tra le particelle, che è il motore principale della densificazione.

La Fase di Raffreddamento

Dopo la fase di mantenimento, la zirconia deve essere raffreddata in modo controllato. Un raffreddamento lento e gestito è essenziale per prevenire shock termici, che potrebbero reintrodurre stress o causare fratture nel materiale appena densificato. Questa fase finale blocca la struttura cristallina forte e stabile.

La Trasformazione Fondamentale: Perché la Sinterizzazione è Importante

Comprendere i cambiamenti fisici che avvengono durante la sinterizzazione è fondamentale per apprezzarne l'importanza. Il processo è progettato per riprogettare fondamentalmente la struttura interna del materiale.

Da Poroso a Denso

Prima della sinterizzazione, un componente in zirconia fresato si trova in uno stato poroso, simile al gesso. Ha bassa densità e pochissima resistenza. Il processo di sinterizzazione elimina questi vuoti, avvicinando strettamente le particelle ceramiche e aumentando drasticamente la densità del materiale.

L'Impatto del Ritiro (Shrinkage)

Il risultato più evidente della sinterizzazione è un ritiro significativo. Questo non è un difetto, ma una conseguenza diretta e prevedibile della densificazione. Man mano che i pori tra le particelle vengono eliminati, il volume complessivo del componente deve diminuire, spesso del 20-25%.

Questo ritiro deve essere calcolato e previsto con precisione durante la fase iniziale di progettazione e fresatura, dove il componente viene realizzato intenzionalmente di dimensioni maggiori.

Ottenere la Resistenza Finale

L'obiettivo finale della sinterizzazione è raggiungere la rinomata resistenza meccanica e la resistenza alla frattura del materiale. Creando una struttura densa e quasi priva di pori, il processo rimuove i punti deboli interni da cui potrebbero iniziare le crepe, risultando in un prodotto finale altamente robusto e durevole.

Variabili Chiave e Compromessi

Il successo della sinterizzazione dipende da un delicato equilibrio di variabili. La modifica di questi parametri influisce sulle proprietà finali della zirconia, creando una serie di compromessi importanti.

Tempo e Temperatura

Le variabili più critiche sono la temperatura di picco e la durata della fase di mantenimento. Cicli più lunghi a temperature leggermente inferiori possono produrre una struttura a grana più uniforme, migliorando spesso le proprietà estetiche come la traslucenza.

Al contrario, i cicli di "sinterizzazione rapida" utilizzano temperature più elevate per tempi più brevi per ridurre i tempi di produzione, ma ciò può talvolta avvenire a scapito della resistenza ottimale o dell'estetica.

Il Ruolo della Pressione

Mentre la maggior parte della sinterizzazione convenzionale si basa esclusivamente sul calore, alcuni processi industriali avanzati applicano anche una pressione esterna. Questa tecnica, nota come Pressatura Isostatica a Caldo (HIP), può aiutare a raggiungere la massima densità in modo più efficiente, ma richiede attrezzature specializzate e più complesse.

Fare la Scelta Giusta per il Tuo Obiettivo

Il protocollo di sinterizzazione specifico deve essere allineato con l'uso previsto del pezzo finale in zirconia.

- Se la tua attenzione principale è la massima resistenza ed estetica: Un ciclo di sinterizzazione convenzionale e più lungo è lo standard, poiché garantisce una densificazione completa e una microstruttura a grana fine.

- Se la tua attenzione principale è un tempo di consegna rapido: I cicli di sinterizzazione rapida sono efficaci, ma è necessario utilizzare materiali in zirconia specificamente formulati per questo processo per evitare di compromettere l'integrità strutturale.

- Se la tua attenzione principale è prevenire il cedimento del componente: L'adesione rigorosa alle velocità di riscaldamento e raffreddamento raccomandate dal produttore è inderogabile per evitare shock termici e stress interni.

Controllare il processo di sinterizzazione significa trasformare una materia prima in un componente finale con prestazioni prevedibili ed eccezionali.

Tabella Riassuntiva:

| Fase | Funzione Chiave | Risultato |

|---|---|---|

| Riscaldamento | Aumento graduale della temperatura | Previene stress termici e crepe |

| Mantenimento | Fusione delle particelle alla temperatura di picco | Elimina la porosità, guida la densificazione |

| Raffreddamento | Diminuzione controllata della temperatura | Blocca la struttura stabile, previene fratture |

Hai bisogno di un controllo preciso sul tuo processo di sinterizzazione della zirconia? KINTEK fornisce i forni da laboratorio ad alte prestazioni e il supporto esperto di cui hai bisogno per ottenere risultati coerenti e affidabili. Sia che tu stia lavorando con cicli di sinterizzazione convenzionali o rapidi, le nostre apparecchiature garantiscono il controllo esatto della temperatura fondamentale per componenti in zirconia forti e densi. Contatta oggi i nostri specialisti della sinterizzazione per discutere le esigenze del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a muffola da 1800℃ per laboratorio

Domande frequenti

- Qual è l'uso del forno di bruciatura? Il Passaggio Critico per Risultati di Fusione Impeccabili

- Quanto durano i denti in ceramica? Massimizza la longevità del tuo sorriso con cure esperte

- Cosa fa un forno odontoiatrico? Ottieni restauri dentali perfetti e realistici

- Qual è un fattore cruciale da considerare nella scelta di un forno per pressatura dentale? La compatibilità dei materiali è fondamentale

- Qual è una considerazione chiave quando si acquista un forno dentale? Garantire la compatibilità dei materiali per restauri superiori

- Qual è lo scopo di un forno di bruciatura? Creare lo stampo perfetto per una fusione di metallo impeccabile

- Di cosa sono composte le ceramiche dentali? Una guida a vetro, cristallo e applicazioni cliniche

- Qual è l'uso del forno per porcellana? Padroneggia la cottura di precisione per restauri dentali superiori