La brasatura sotto vuoto è un processo di giunzione ad alta purezza che utilizza un metallo d'apporto specializzato per fondere due o più metalli base all'interno di un forno a vuoto controllato. Riscaldando l'assemblaggio in un quasi-vuoto, il metallo d'apporto fonde a una temperatura inferiore rispetto ai metalli base, fluendo negli stretti interstizi tra di essi per formare un legame eccezionalmente pulito, forte e permanente al raffreddamento.

Il vantaggio principale della brasatura sotto vuoto è la sua capacità di creare legami metallurgici superiori senza flussanti chimici corrosivi. L'ambiente sotto vuoto stesso previene l'ossidazione e pulisce attivamente le superfici dei componenti, risultando in una giunzione che è spesso più forte e più affidabile dei metalli base che unisce.

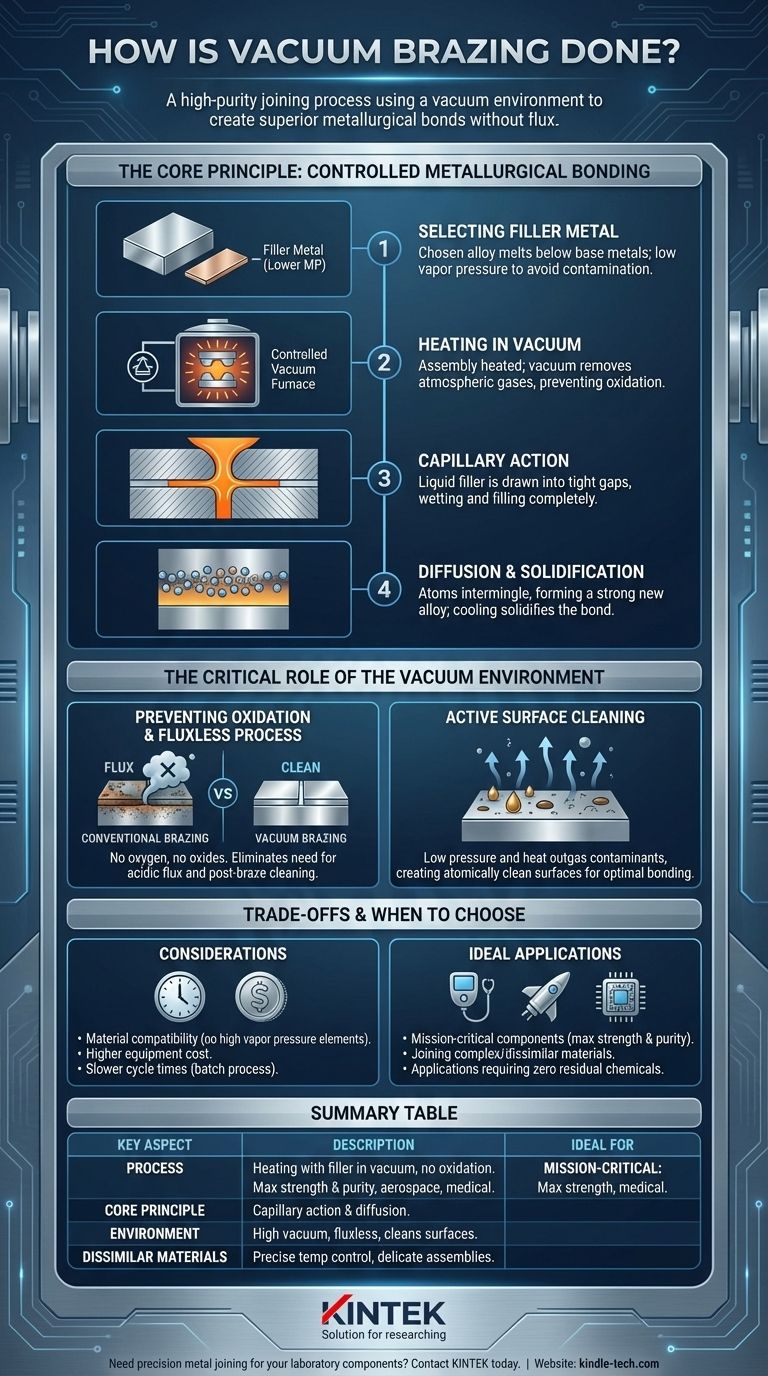

Il Principio Fondamentale: Legame Metallurgico Controllato

La brasatura sotto vuoto è un processo termico e chimico preciso. Il successo dipende dall'interazione tra il metallo d'apporto, i metalli base e l'ambiente sotto vuoto.

Selezione del Metallo d'Apporto

Il processo si basa su un metallo d'apporto (o lega per brasatura) con un punto di fusione significativamente inferiore rispetto ai componenti da unire. Ciò consente al metallo d'apporto di diventare liquido mentre i metalli base rimangono solidi.

Queste leghe sono scelte con cura per garantire che non contengano elementi con alta pressione di vapore, che potrebbero evaporare nel vuoto e contaminare il forno e la giunzione finale.

Azione Capillare nella Giunzione

Una volta che il metallo d'apporto fonde, un fenomeno naturale chiamato azione capillare prende il sopravvento. La lega liquida viene attratta nello stretto e uniforme interstizio tra le parti metalliche base strettamente accoppiate.

Questa azione assicura che l'intera giunzione sia bagnata e riempita completamente, il che è fondamentale per ottenere un legame ad alta resistenza e privo di vuoti.

Diffusione e Solidificazione

Alla temperatura di brasatura, gli atomi del metallo d'apporto liquido iniziano a diffondere nelle superfici solide del metallo base, e viceversa. Questa interazione crea una nuova, forte lega all'interfaccia della giunzione.

Mentre l'assemblaggio viene raffreddato con cura, il metallo d'apporto si solidifica, creando una connessione metallurgica continua e solida tra i componenti.

Il Ruolo Critico dell'Ambiente Sotto Vuoto

L'uso di un forno a vuoto è ciò che distingue fondamentalmente questo processo dagli altri metodi di brasatura. Il vuoto non è solo uno spazio vuoto; è una parte attiva del processo.

Prevenzione dell'Ossidazione

La funzione primaria del vuoto è rimuovere i gas atmosferici, in particolare l'ossigeno. Senza ossigeno presente durante il ciclo di riscaldamento ad alta temperatura, non possono formarsi ossidi sulle superfici metalliche.

Questo è il motivo per cui il processo è senza flussante. Nella brasatura convenzionale, è richiesto un flussante acido per dissolvere gli ossidi, ma il vuoto rende questo passaggio non necessario, eliminando il rischio di intrappolamento del flussante e corrosione post-brasatura.

Deossidazione e Pulizia della Superficie

Un alto vuoto fa più che prevenire l'ossidazione; può attivamente pulire i componenti. La combinazione di bassa pressione e alto calore fa sì che contaminanti come oli traccia e persino alcuni ossidi superficiali si trasformino in gas e vengano pompati via.

Questo effetto di "degassamento" si traduce in superfici atomicamente pulite, che è la condizione ideale per creare il legame metallurgico più forte possibile.

Comprendere i Compromessi e le Considerazioni

Sebbene potente, la brasatura sotto vuoto è un processo specializzato con requisiti e limitazioni specifici che devono essere compresi per un'applicazione di successo.

Compatibilità del Metallo d'Apporto e del Metallo Base

La selezione di una lega d'apporto è fondamentale. L'uso di una lega con elementi come zinco, piombo o cadmio farà sì che questi evaporino nel vuoto, portando a una scarsa qualità della giunzione e a una grave contaminazione delle costose attrezzature del forno.

Allo stesso modo, alcuni materiali base non sono adatti per la brasatura sotto vuoto perché hanno alte pressioni di vapore e possono degradarsi sotto vuoto a temperature elevate.

Costi Elevati di Attrezzature e Processo

I forni a vuoto rappresentano un investimento di capitale significativo. Il processo stesso è anche più dispendioso in termini di tempo rispetto ai metodi a cielo aperto a causa della necessità di pompare la camera, eseguire profili di riscaldamento e raffreddamento precisi e mantenere l'attrezzatura.

Tempi di Ciclo Più Lenti

L'intero processo—dal caricamento e pompaggio del vuoto al riscaldamento, mantenimento della temperatura e raffreddamento—è intrinsecamente più lento della maggior parte delle operazioni di saldatura o brasatura a cannello. Ciò lo rende più adatto per la produzione in lotti piuttosto che per il flusso di un singolo pezzo.

Quando Scegliere la Brasatura Sotto Vuoto

La decisione di utilizzare la brasatura sotto vuoto dovrebbe essere guidata dai requisiti tecnici del prodotto finale.

- Se il tuo obiettivo principale è la massima resistenza e purezza della giunzione: La brasatura sotto vuoto è la scelta superiore per componenti critici in applicazioni aerospaziali, mediche ed elettroniche ad alte prestazioni dove l'integrità della giunzione non è negoziabile.

- Se il tuo obiettivo principale è unire materiali complessi o dissimili: Il processo offre un controllo della temperatura eccezionalmente preciso e uniforme, rendendolo ideale per l'assemblaggio di componenti delicati o materiali con diversi tassi di espansione termica.

- Se il tuo obiettivo principale è eliminare la pulizia post-brasatura: La natura senza flussante della brasatura sotto vuoto produce parti finite che sono luminose e pulite direttamente dal forno, risparmiando manodopera significativa e prevenendo problemi con i residui chimici.

Controllando l'ambiente di giunzione a livello molecolare, la brasatura sotto vuoto offre un livello di qualità e affidabilità che i metodi convenzionali non possono facilmente eguagliare.

Tabella Riepilogativa:

| Aspetto Chiave | Descrizione |

|---|---|

| Processo | Riscaldamento di un assemblaggio metallico con metallo d'apporto in un forno a vuoto per creare un legame metallurgico senza ossidazione. |

| Principio Fondamentale | Azione capillare controllata e diffusione del metallo d'apporto nei metalli base sotto vuoto. |

| Ambiente | L'alto vuoto previene l'ossidazione, elimina la necessità di flussante e pulisce attivamente le superfici. |

| Ideale Per | Unire materiali complessi o dissimili, componenti critici che richiedono massima resistenza e purezza. |

| Considerazioni | Costo delle attrezzature più elevato, tempi di ciclo più lenti, richiede metalli d'apporto/base compatibili. |

Hai bisogno di giunzioni metalliche di precisione per i tuoi componenti di laboratorio? KINTEK è specializzata in soluzioni avanzate di lavorazione termica, inclusi sistemi di brasatura sotto vuoto progettati per legami metallurgici superiori. Le nostre attrezzature da laboratorio garantiscono giunzioni pulite, forti e affidabili per applicazioni aerospaziali, mediche ed elettroniche ad alte prestazioni. Contattaci oggi per discutere come la nostra esperienza nella brasatura sotto vuoto può migliorare le capacità e la qualità dei prodotti del tuo laboratorio!

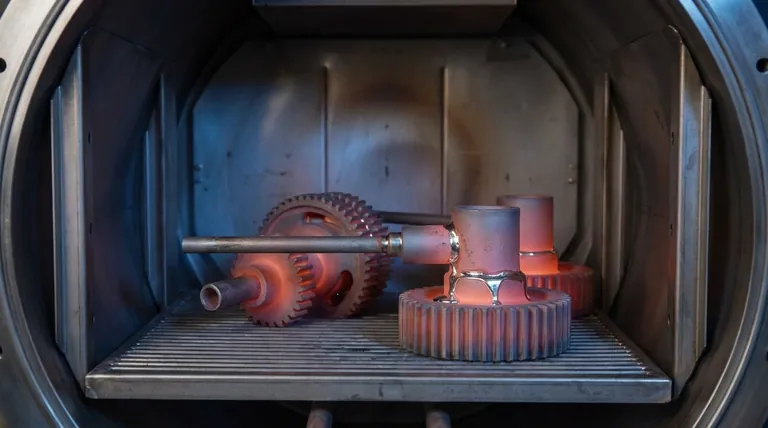

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace a Tubo Sottovuoto per Laboratorio ad Alta Pressione

Domande frequenti

- Qual è il processo di un forno a vuoto? Ottenere purezza e precisione nella lavorazione ad alta temperatura

- A cosa servono i forni a vuoto? Sblocca la massima purezza e prestazioni dei materiali

- Cos'è la brasatura nel trattamento termico? Ottenere una qualità di giunzione e un'efficienza superiori

- È possibile brasare o saldobrasare metalli dissimili? Una guida per giunzioni forti e affidabili

- Quali sono i diversi tipi di saldatura a brasatura? Una guida alla scelta della giusta fonte di calore