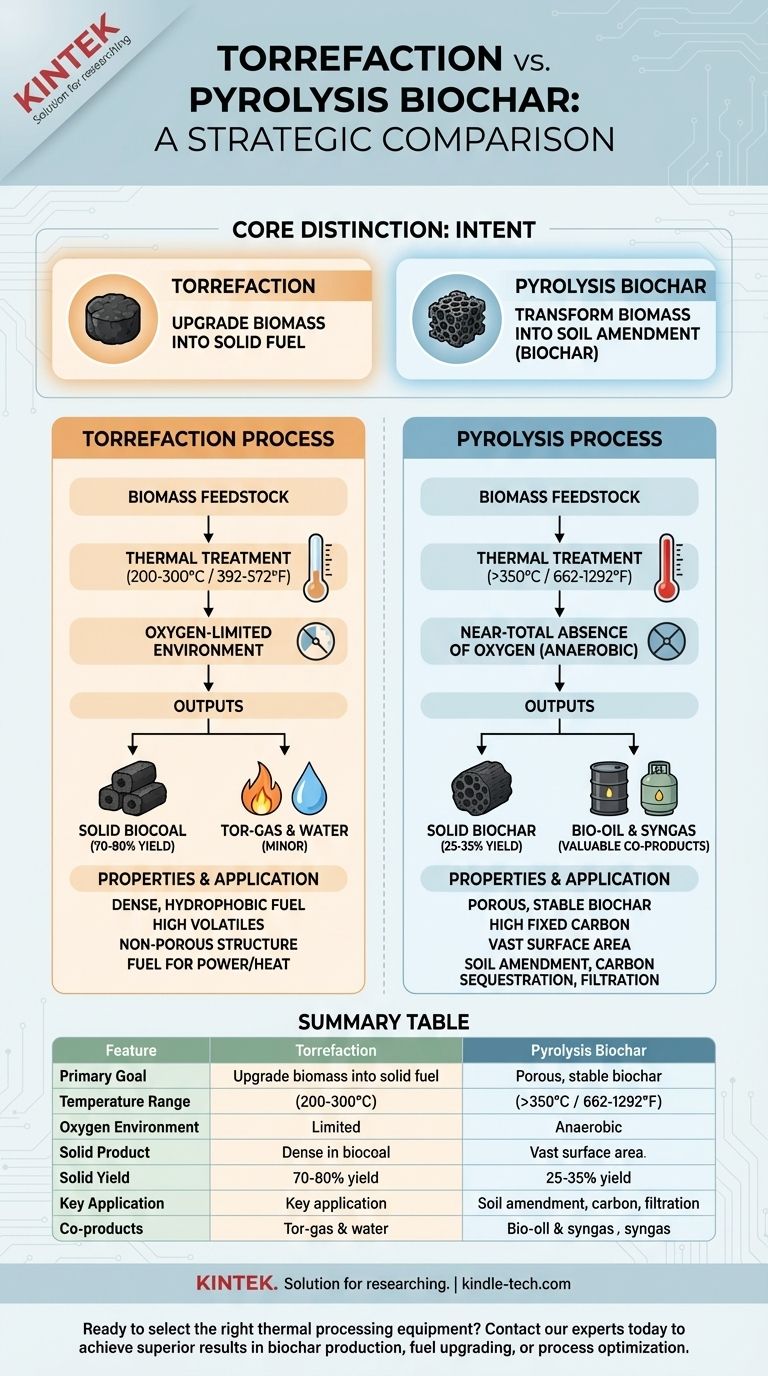

A un livello fondamentale, la differenza tra torrefazione e pirolisi è la temperatura di lavorazione e lo scopo previsto del prodotto risultante. La torrefazione è una forma lieve di pirolisi, condotta a basse temperature (200-300°C) con l'obiettivo primario di creare un combustibile solido densificato, simile al carbone. La vera pirolisi opera a temperature molto più elevate (>350°C) in completa assenza di ossigeno per decomporre termicamente la biomassa in tre prodotti distinti: biochar (un solido), bio-olio (un liquido) e syngas (un gas).

La distinzione fondamentale è una questione di intento. La torrefazione mira a migliorare la biomassa in un combustibile solido migliore. La pirolisi è un processo più intensivo progettato per trasformare la biomassa in un ammendante del suolo stabile e ricco di carbonio (biochar), insieme a preziosi sottoprodotti liquidi e gassosi.

Il fattore determinante: le condizioni di trattamento termico

I parametri operativi non sono solo piccole modifiche; alterano fondamentalmente le reazioni chimiche e la natura del materiale solido finale.

H3: L'intervallo di temperatura determina la trasformazione

La torrefazione opera in una finestra di bassa temperatura ristretta di 200-300°C (392-572°F). In questo intervallo, il processo principalmente elimina l'acqua e scompone i componenti meno stabili della biomassa, come l'emicellulosa.

La pirolisi per la produzione di biochar avviene a temperature significativamente più elevate, tipicamente >350°C e spesso fino a 700°C (662-1292°F). Questo calore intenso è necessario per scomporre quasi tutti i componenti volatili, inclusi cellulosa e lignina, lasciando dietro di sé uno scheletro ricco di carbonio.

H3: Ambiente di ossigeno

La torrefazione viene eseguita in un ambiente a ossigeno limitato o inerte. È meglio descritta come un processo di tostatura severa, dove possono ancora verificarsi alcune reazioni ossidative minori.

La pirolisi, al contrario, deve avvenire in una quasi totale assenza di ossigeno (anaerobica). La presenza di ossigeno a queste alte temperature causerebbe la combustione della biomassa (bruciatura) piuttosto che la decomposizione termica, impedendo completamente la formazione di biochar e bio-olio.

Una storia di due prodotti: biomassa torrefatta vs. biochar

Le differenze nelle condizioni di processo portano a due solidi con proprietà fisiche e chimiche molto diverse, rendendoli adatti per applicazioni completamente diverse.

H3: Struttura e stabilità del carbonio

Il prodotto della torrefazione, spesso chiamato biocarbone, contiene ancora una quantità significativa della sua materia volatile originale. Il suo carbonio non è completamente "fissato", rendendolo un combustibile efficace ma non una forma di carbonio sequestrato a lungo termine.

Il biochar da pirolisi ha un contenuto di carbonio fisso molto più elevato. Le alte temperature riorganizzano il carbonio in strutture ad anello aromatiche stabili che sono altamente resistenti alla decomposizione microbica. Questa stabilità è precisamente ciò che rende il biochar uno strumento efficace per il sequestro di carbonio a lungo termine nel suolo.

H3: Porosità e superficie

La torrefazione principalmente densifica la biomassa, scomponendone la struttura fibrosa. Non crea l'intricata rete porosa caratteristica del biochar.

La pirolisi elimina i gas volatili, lasciando dietro di sé lo scheletro di carbonio. Questo processo crea un materiale altamente poroso con una vasta superficie interna. Questa struttura è fondamentale per la funzione del biochar nel suolo, permettendogli di trattenere acqua e nutrienti.

H3: Applicazione prevista

L'obiettivo della torrefazione è produrre un combustibile solido ad alta densità energetica e idrofobo (idrorepellente). È progettato per essere facilmente pellettizzato e utilizzato per la co-combustione in centrali elettriche a carbone o per il calore industriale.

L'obiettivo di creare biochar tramite pirolisi è principalmente per applicazioni non combustibili. Il suo valore primario risiede nel suo utilizzo come ammendante del suolo per migliorare la salute del suolo, la ritenzione idrica e il ciclo dei nutrienti, o come mezzo filtrante.

Comprendere i compromessi e gli output del processo

La scelta tra i due è una decisione strategica basata sugli output desiderati e sull'economia.

H3: Resa solida

La torrefazione è ottimizzata per la resa del prodotto solido. Poiché meno biomassa viene eliminata come gas e liquido, la resa in massa del materiale torrefatto è elevata, tipicamente il 70-80% della biomassa secca originale.

La pirolisi ha una resa solida molto più bassa. Un tipico processo ottimizzato per il biochar potrebbe produrre solo il 25-35% di biochar solido in massa, con il resto convertito in bio-olio e syngas.

H3: Sottoprodotti

La torrefazione produce una quantità limitata di acqua acida e alcuni gas combustibili (tor-gas), che vengono quasi sempre utilizzati internamente per fornire calore al processo. È essenzialmente un sistema a prodotto singolo.

La pirolisi è intrinsecamente una piattaforma multi-prodotto. Il bio-olio e il syngas sono preziosi sottoprodotti che possono essere utilizzati per generare energia o raffinati in altri prodotti chimici, creando flussi di entrate separati.

Fare la scelta giusta per il tuo obiettivo

La scelta tra questi processi è dettata interamente dal tuo obiettivo finale.

- Se il tuo obiettivo principale è creare un combustibile solido denso e idrorepellente per sostituire il carbone: La torrefazione è il processo più diretto e con una resa maggiore per questa specifica applicazione.

- Se il tuo obiettivo principale è il sequestro di carbonio a lungo termine e l'ammendamento del suolo: La pirolisi è l'unico processo che produce biochar vero, stabile e poroso adatto per uso agricolo e ambientale.

- Se il tuo obiettivo principale è produrre bio-olio o uno spettro di preziosi sottoprodotti: La pirolisi è il percorso richiesto, con il biochar che è una parte importante del valore complessivo del sistema.

In definitiva, comprendere questa distinzione fondamentale tra "migliorare un combustibile" e "trasformare un materiale" è la chiave per selezionare la tecnologia termica corretta per le tue esigenze.

Tabella riassuntiva:

| Caratteristica | Torrefazione | Biochar da Pirolisi |

|---|---|---|

| Obiettivo Primario | Creare un combustibile solido denso, simile al carbone | Produrre un ammendante del suolo stabile e ricco di carbonio (biochar) |

| Intervallo di Temperatura | 200-300°C (392-572°F) | >350°C, spesso fino a 700°C (662-1292°F) |

| Ambiente di Ossigeno | A ossigeno limitato | Quasi totale assenza di ossigeno (anaerobico) |

| Prodotto Solido | Biocarbone (alto contenuto di volatili) | Biochar (alto contenuto di carbonio fisso stabile) |

| Resa Solida | Alta (70-80%) | Più bassa (25-35%) |

| Applicazione Chiave | Sostituzione del carbone come combustibile solido | Ammendante del suolo, sequestro di carbonio, filtrazione |

| Sottoprodotti | Limitati (usati per il calore di processo) | Bio-olio e syngas (preziosi sottoprodotti) |

Pronto a scegliere l'attrezzatura di lavorazione termica giusta per i tuoi obiettivi di biomassa?

Sia che il tuo progetto richieda il controllo preciso della temperatura di un reattore di pirolisi o il design robusto di un'unità di torrefazione, KINTEK ha l'esperienza e l'attrezzatura per supportare il tuo successo. Le nostre attrezzature da laboratorio specializzate e i materiali di consumo sono progettati per soddisfare le esigenze impegnative della ricerca e sviluppo sulla biomassa.

Contatta i nostri esperti oggi per discutere come le nostre soluzioni possono aiutarti a ottenere risultati superiori nella produzione di biochar, nell'aggiornamento del combustibile o nell'ottimizzazione del processo.

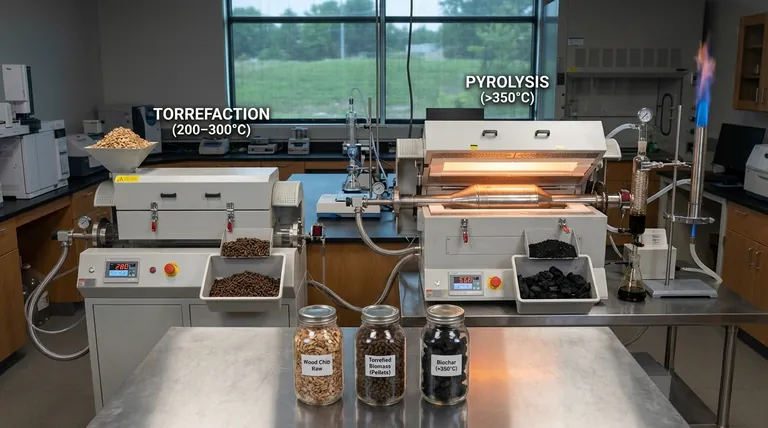

Guida Visiva

Prodotti correlati

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

- Fornace Tubolare al Quarzo da Laboratorio Fornace di Riscaldamento RTP

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

Domande frequenti

- Come vengono classificati i forni tubolari in base all'orientamento del tubo? Scegli il Design Giusto per il Tuo Processo

- Quali sono i vantaggi di un forno rotante? Ottieni omogeneità ed efficienza superiori per polveri e granuli

- Qual è la temperatura di un forno a suola rotante? Trova il calore giusto per il tuo processo

- Cos'è un forno a storta rotante? Ottenere un'uniformità superiore nel trattamento termico continuo

- Quali sono i vantaggi e gli svantaggi del forno rotante? Massimizzare l'uniformità e l'efficienza nella lavorazione termica