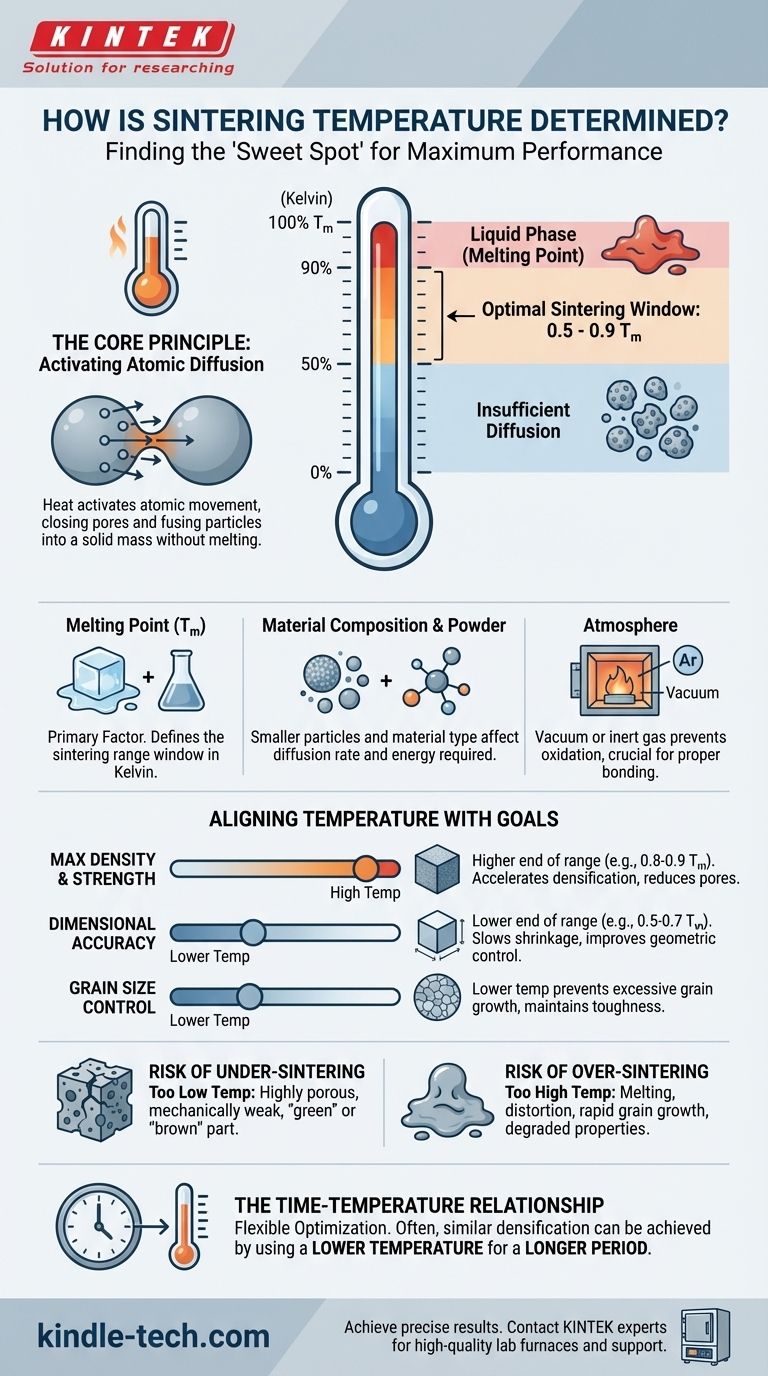

In breve, la temperatura di sinterizzazione non è un valore singolo ma un intervallo accuratamente selezionato, determinato principalmente dal punto di fusione del materiale e dalle proprietà finali desiderate del pezzo, come densità e resistenza. Come regola fondamentale, la temperatura ideale per la sinterizzazione allo stato solido rientra tipicamente tra il 50% e il 90% della temperatura di fusione assoluta del materiale (misurata in Kelvin).

La sfida principale nella determinazione della temperatura di sinterizzazione è trovare il "punto ottimale" che fornisca energia termica sufficiente affinché gli atomi leghino insieme le particelle (densificazione), ma non così tanta da causare fusione, distorsione o indesiderata crescita dei grani che indebolisce il prodotto finale.

Il Principio Fondamentale: Attivare la Diffusione Atomica

La sinterizzazione funziona riscaldando una polvere compattata fino a un punto in cui gli atomi possono muoversi, o diffondere, attraverso i confini delle particelle. Questo movimento atomico chiude i pori tra le particelle, fondendole in una massa solida e densa. La temperatura è il catalizzatore principale di questo processo.

Il Ruolo del Punto di Fusione (T_m)

Il fattore più critico che governa la temperatura di sinterizzazione è il punto di fusione del materiale. L'intervallo ampiamente accettato di 0,5 a 0,9 T_m (in Kelvin) definisce la finestra in cui la diffusione allo stato solido diventa sufficientemente significativa per legare le particelle senza causarne la fusione.

Al di sotto di questo intervallo, il movimento atomico è troppo lento per una densificazione efficace. Al di sopra, si rischia di entrare in una fase liquida, che cambia fondamentalmente il processo e può rovinare la forma del pezzo.

Composizione del Materiale e Caratteristiche della Polvere

Lo specifico "tipo di polvere" determina il suo comportamento di diffusione. I metalli, con i loro legami metallici, generalmente consentono un movimento atomico più facile rispetto alle ceramiche, che hanno forti legami covalenti o ionici e spesso richiedono temperature relative più elevate.

Inoltre, le dimensioni delle particelle più piccole possiedono un'energia superficiale più elevata. Questo agisce come forza trainante per la sinterizzazione, spesso consentendo una densificazione efficace a temperature più basse o in tempi più brevi rispetto alle polveri più grossolane.

L'Atmosfera di Sinterizzazione

Anche l'ambiente gassoso all'interno del forno è un parametro critico. Spesso si utilizza un vuoto o un gas inerte (come l'argon) per prevenire l'ossidazione, che può inibire un corretto legame. In alcuni casi, un'atmosfera reattiva viene utilizzata per ottenere specifici cambiamenti chimici durante la sinterizzazione.

Allineare la Temperatura con i Risultati Desiderati

La scelta della temperatura all'interno della finestra di sinterizzazione è una decisione strategica basata sui requisiti del prodotto finale.

Massimizzare Densità e Resistenza

Per ottenere la massima densità e resistenza meccanica possibili, gli ingegneri spingono tipicamente la temperatura verso l'estremità superiore della finestra di sinterizzazione. Un calore maggiore accelera la diffusione, portando a una più completa eliminazione dei pori e a legami più forti tra le particelle.

Mantenere la Precisione Dimensionale

Se le dimensioni finali precise sono l'obiettivo principale, una temperatura più bassa potrebbe essere preferita. La sinterizzazione comporta sempre un ritiro, e temperature più elevate causano un ritiro più rapido e talvolta meno prevedibile. L'uso di una temperatura più bassa rallenta questo processo, consentendo un maggiore controllo sulla geometria finale del pezzo.

Controllo della Dimensione dei Grani

La temperatura ha un impatto diretto sulla microstruttura finale, in particolare sulla dimensione dei grani. Temperature elevate e tempi di mantenimento prolungati promuovono la crescita dei grani, dove i grani più piccoli si fondono in grani più grandi. Sebbene ciò favorisca la densificazione, grani eccessivamente grandi possono rendere un materiale più fragile. Per applicazioni che richiedono tenacità, spesso si utilizza una temperatura più bassa per mantenere una struttura a grana fine.

Comprendere i Compromessi

La selezione di una temperatura di sinterizzazione è un atto di bilanciamento con chiare conseguenze se si sbaglia.

Il Rischio di Sotto-Sinterizzazione (Troppo Bassa)

Se la temperatura è troppo bassa, la diffusione atomica sarà insufficiente. Il pezzo risultante sarà altamente poroso, meccanicamente debole e potrebbe non essersi fuso in un oggetto coerente. Questo viene spesso chiamato pezzo "verde" o "marrone".

Il Rischio di Sovra-Sinterizzazione (Troppo Alta)

Superare la temperatura ottimale può essere catastrofico. Il materiale può iniziare a fondere, causando l'afflosciamento, la distorsione o la completa perdita di forma del pezzo. Porta anche a una rapida crescita dei grani, che può degradare gravemente le proprietà meccaniche come la tenacità e la resistenza alla fatica.

La Relazione Tempo-Temperatura

Tempo e temperatura sono variabili interdipendenti. Spesso è possibile ottenere un livello di densificazione simile utilizzando una temperatura più bassa per un periodo più lungo. Questa relazione offre agli ingegneri di processo la flessibilità di ottimizzare per risultati specifici, come la minimizzazione dei costi energetici o il controllo della dimensione dei grani.

Fare la Scelta Giusta per il Tuo Obiettivo

In definitiva, la determinazione della temperatura precisa è una combinazione di conoscenze teoriche e test empirici.

- Se il tuo obiettivo principale è la massima resistenza e densità: Punta all'estremità superiore della finestra di sinterizzazione del materiale (ad esempio, 0,8-0,9 T_m), ma monitora la microstruttura per prevenire un'eccessiva crescita dei grani.

- Se il tuo obiettivo principale è l'alta precisione e il controllo dimensionale: Utilizza l'estremità inferiore della finestra di sinterizzazione (ad esempio, 0,5-0,7 T_m) e considera di estendere il tempo di mantenimento per raggiungere la densità necessaria.

- Se stai lavorando con un nuovo materiale o lega: Inizia con calcoli teorici, consulta i diagrammi di fase per identificare la temperatura di solidus e utilizza metodi sperimentali come la dilatométrie per individuare l'intervallo di densificazione attivo prima di eseguire test iterativi.

Padroneggiare la temperatura di sinterizzazione significa bilanciare l'energia atomica con il controllo strutturale per raggiungere il tuo specifico obiettivo ingegneristico.

Tabella riassuntiva:

| Fattore | Impatto sulla Temperatura di Sinterizzazione |

|---|---|

| Punto di Fusione del Materiale (T_m) | Fattore primario; imposta l'intervallo (0,5-0,9 T_m in Kelvin). |

| Densità/Resistenza Desiderata | Temperature più elevate (estremità superiore dell'intervallo) massimizzano la densità. |

| Precisione Dimensionale | Temperature più basse (estremità inferiore dell'intervallo) migliorano il controllo. |

| Dimensione delle Particelle di Polvere | Particelle più piccole possono sinterizzare efficacemente a temperature più basse. |

| Atmosfera (es. Vuoto) | Previene l'ossidazione, consentendo un corretto legame alla temperatura target. |

Ottieni risultati di sinterizzazione precisi per il tuo laboratorio. La selezione della temperatura corretta è fondamentale per produrre pezzi sinterizzati resistenti, durevoli e dimensionalmente precisi. KINTEK è specializzata nella fornitura di forni da laboratorio di alta qualità e del supporto esperto di cui hai bisogno per perfezionare il tuo processo di sinterizzazione. Contatta i nostri esperti oggi per discutere i tuoi materiali specifici e gli obiettivi dell'applicazione.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Quali sono gli svantaggi di un forno a muffola? Comprendere i compromessi per il tuo laboratorio

- Cos'è l'analisi con forno a muffola? Ottieni una lavorazione pura e ad alta temperatura per i tuoi materiali

- Come effettuare la manutenzione di un forno a muffola? Garantire affidabilità e sicurezza a lungo termine

- Qual è la caratteristica principale di un forno a muffola? Sblocca un riscaldamento puro e privo di contaminazioni

- Perché usiamo un forno a muffola? Per una lavorazione ad alta temperatura pura, precisa e priva di contaminanti