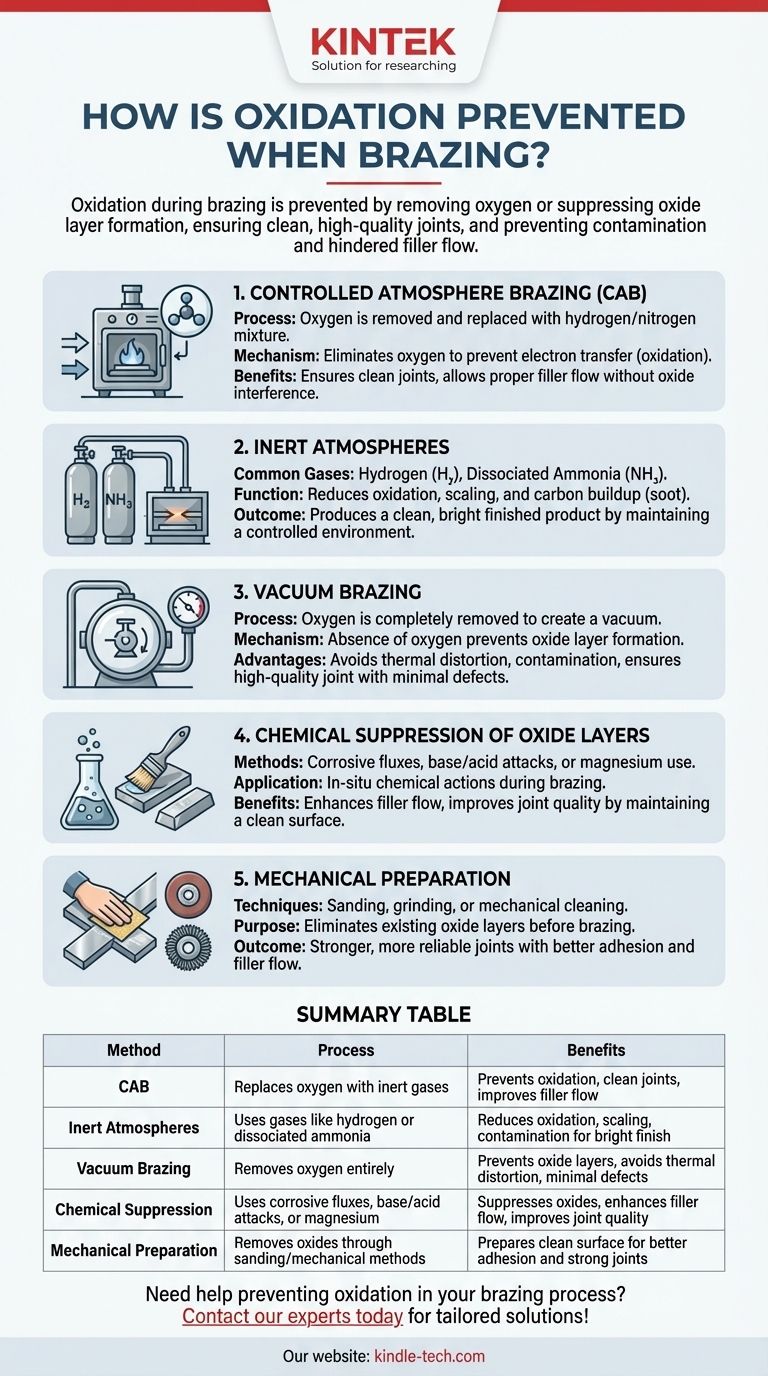

L'ossidazione durante la brasatura viene prevenuta attraverso vari metodi che o rimuovono l'ossigeno dall'ambiente di brasatura o sopprimono chimicamente la formazione di strati di ossido. Le tecniche chiave includono la brasatura in atmosfera controllata (CAB), che sostituisce l'ossigeno con gas inerti come idrogeno e azoto, e la brasatura sottovuoto, che elimina completamente l'ossigeno. Inoltre, metodi chimici come l'uso di flussi corrosivi o la preparazione meccanica come la carteggiatura possono sopprimere o rimuovere gli strati di ossido. Questi approcci garantiscono giunti puliti e di alta qualità impedendo l'ossidazione, la formazione di scaglie e la contaminazione, che altrimenti potrebbero ostacolare il flusso del materiale d'apporto fuso e compromettere l'integrità del giunto brasato.

Punti chiave spiegati:

-

Brasatura in Atmosfera Controllata (CAB):

- Processo: L'ossigeno viene rimosso dal forno di brasatura e sostituito con una miscela di idrogeno e azoto, creando un ambiente privo di ossigeno.

- Meccanismo: Eliminando l'ossigeno, si previene il trasferimento di elettroni dagli atomi di metallo agli atomi di ossigeno (ossidazione).

- Vantaggi: Assicura un giunto pulito e di alta qualità consentendo al materiale d'apporto fuso di fluire correttamente senza interferenze da parte degli strati di ossido.

-

Atmosfere Inerti:

- Gas Comuni: Idrogeno e ammoniaca dissociata sono frequentemente utilizzati per creare atmosfere inerti.

- Funzione: Questi gas riducono o eliminano l'ossidazione, la formazione di scaglie e l'accumulo di carbonio (fuliggine) durante il processo di brasatura.

- Risultato: Produce un prodotto finito pulito e brillante mantenendo un ambiente controllato che previene la contaminazione.

-

Brasatura Sottovuoto:

- Processo: L'ossigeno viene rimosso dalla camera di riscaldamento, creando un ambiente sottovuoto.

- Meccanismo: L'assenza di ossigeno impedisce la formazione di strati di ossido sulle superfici metalliche.

- Vantaggi: Evita la distorsione termica e la contaminazione, garantendo un giunto di alta qualità con difetti minimi.

-

Soppressione Chimica degli Strati di Ossido:

- Metodi: Flussi corrosivi, attacchi basici o acidi, o l'uso di magnesio possono sopprimere chimicamente lo strato di ossido di alluminio.

- Applicazione: Queste azioni chimiche vengono eseguite in situ durante il processo di brasatura per prevenire l'ossidazione.

- Vantaggi: Migliora il flusso del materiale d'apporto e la qualità del giunto mantenendo una superficie metallica pulita.

-

Preparazione Meccanica:

- Tecniche: La carteggiatura o altri metodi meccanici possono essere utilizzati per rimuovere gli strati di ossido prima della brasatura.

- Scopo: Prepara la superficie metallica eliminando gli ossidi esistenti, garantendo una migliore adesione e flusso del materiale d'apporto.

- Risultato: Contribuisce a un giunto brasato più resistente e affidabile partendo da una superficie pulita e priva di ossidi.

Impiegando questi metodi, l'ossidazione durante la brasatura viene gestita efficacemente, portando a una qualità e prestazioni superiori del giunto. Ogni tecnica affronta il problema dell'ossidazione da un'angolazione diversa, sia attraverso il controllo ambientale, l'intervento chimico o la preparazione meccanica, assicurando che il processo di brasatura produca risultati ottimali.

Tabella Riassuntiva:

| Metodo | Processo | Vantaggi |

|---|---|---|

| Brasatura in Atmosfera Controllata (CAB) | Sostituisce l'ossigeno con gas inerti (es. idrogeno, azoto) | Previene l'ossidazione, assicura giunti puliti e migliora il flusso del materiale d'apporto |

| Atmosfere Inerti | Utilizza gas come idrogeno o ammoniaca dissociata | Riduce l'ossidazione, la formazione di scaglie e la contaminazione per una finitura pulita e brillante |

| Brasatura Sottovuoto | Rimuove completamente l'ossigeno dalla camera di riscaldamento | Previene gli strati di ossido, evita la distorsione termica e assicura difetti minimi |

| Soppressione Chimica | Utilizza flussi corrosivi, attacchi basici/acidi o magnesio | Sopprime gli strati di ossido, migliora il flusso del materiale d'apporto e la qualità del giunto |

| Preparazione Meccanica | Rimuove gli strati di ossido tramite carteggiatura o altri metodi meccanici | Prepara una superficie pulita per una migliore adesione e giunti più resistenti |

Hai bisogno di aiuto per prevenire l'ossidazione nel tuo processo di brasatura? Contatta oggi i nostri esperti per soluzioni su misura!

Guida Visiva

Prodotti correlati

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

Domande frequenti

- È possibile riscaldare l'azoto gassoso? Sfruttare il calore inerte per precisione e sicurezza

- Come possiamo sviluppare un'atmosfera inerte per una reazione chimica? Controlla con precisione l'atmosfera per il tuo laboratorio

- Cosa fornisce un'atmosfera inerte? Ottieni sicurezza e purezza con azoto, argon o CO2

- Cosa si intende per atmosfera inerte? Una guida per prevenire l'ossidazione e garantire la sicurezza

- Qual è lo scopo dell'atmosfera inerte? Una guida per proteggere i tuoi materiali e processi