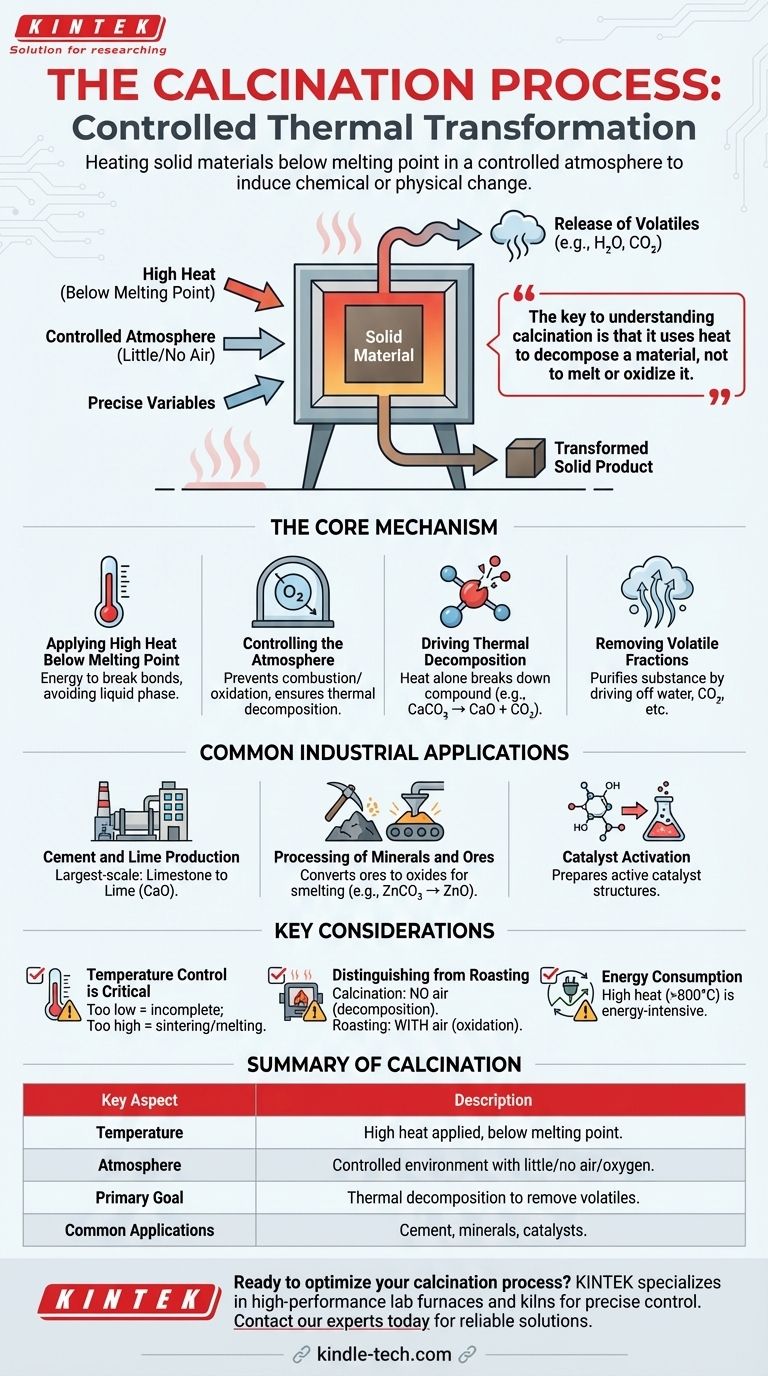

Nella sua essenza, la calcinazione è un processo di trattamento termico eseguito riscaldando un materiale solido a una temperatura elevata, ma al di sotto del suo punto di fusione, in un ambiente con poca o nessuna aria. Questo riscaldamento controllato non è inteso a bruciare il materiale, ma piuttosto a indurre un cambiamento chimico o fisico, come l'allontanamento di sostanze volatili come acqua e anidride carbonica o la modifica della sua struttura cristallina.

La chiave per comprendere la calcinazione è che utilizza il calore per decomporre un materiale, non per fonderlo o ossidarlo. L'atmosfera controllata, in particolare l'assenza di aria, è ciò che la distingue da altri processi basati sul calore e consente trasformazioni chimiche mirate.

Il Meccanismo Centrale della Calcinazione

La calcinazione è un processo industriale preciso e ampiamente utilizzato. La sua efficacia dipende dal controllo attento di due fattori principali: temperatura e atmosfera.

Applicazione di Calore Elevato al di Sotto del Punto di Fusione

Il materiale viene posto all'interno di un forno specializzato, come un forno rotativo o un forno a pozzo. La temperatura viene innalzata significativamente per fornire l'energia necessaria a rompere i legami chimici.

È fondamentale che questa temperatura rimanga al di sotto del punto di fusione del materiale. L'obiettivo è una trasformazione allo stato solido, non un passaggio a una fase liquida.

Controllo dell'Atmosfera

La calcinazione è definita dalla sua esecuzione in assenza o con una fornitura molto limitata di aria (ossigeno). Questo è critico perché previene la combustione o l'ossidazione.

Invece di bruciare, il materiale subisce una decomposizione termica. Questa atmosfera controllata assicura che il calore sia l'unico agente di cambiamento.

Induzione della Decomposizione Termica

Il calore da solo agisce come catalizzatore per scomporre il composto in sostanze più semplici. L'esempio più comune è la decomposizione dei carbonati.

Quando il calcare (carbonato di calcio, CaCO₃) viene calcinato, il calore lo scompone in calce viva (ossido di calcio, CaO) e anidride carbonica (CO₂), che viene rilasciata come gas.

Rimozione delle Frazioni Volatili

Lo scopo principale della calcinazione è spesso quello di "purificare" una sostanza rimuovendo un componente volatile. Questo può essere acqua da minerali idrati, anidride carbonica da carbonati o altri composti organici volatili.

Il risultato è un prodotto solido più concentrato e spesso più reattivo. Ad esempio, la calcinazione della bauxite rimuove l'acqua, preparandola per la produzione di alluminio.

Applicazioni Industriali Comuni

La calcinazione non è una tecnica da laboratorio oscura; è un processo fondamentale in diverse importanti industrie globali.

Produzione di Cemento e Calce

Questa è l'applicazione su più vasta scala della calcinazione. Milioni di tonnellate di calcare vengono calcinate ogni anno per produrre calce, un ingrediente fondamentale nel cemento, nella malta e nell'intonaco.

Lavorazione di Minerali e Ossidazione

La calcinazione è una fase chiave nella metallurgia. Viene utilizzata per convertire i minerali metallici nelle loro forme ossidiche, che sono più facili da ridurre a metallo puro in un successivo processo di fusione. Ad esempio, il carbonato di zinco (ZnCO₃) viene calcinato per produrre ossido di zinco (ZnO).

Attivazione dei Catalizzatori

Nell'industria chimica, molti catalizzatori vengono preparati come materiali precursori. La calcinazione viene utilizzata per riscaldare questi precursori, allontanando i componenti indesiderati e creando la struttura catalitica finale, altamente porosa e attiva.

Comprensione delle Considerazioni Chiave

Sebbene il principio sia semplice, una calcinazione industriale di successo richiede una gestione attenta di diverse variabili.

Il Controllo della Temperatura è Critico

Se la temperatura è troppo bassa, la reazione di decomposizione sarà incompleta, con conseguente prodotto di bassa qualità. Se la temperatura è troppo alta, il materiale può sinterizzare (fondersi in una massa solida) o fondere, riducendo la sua reattività e superficie.

Distinzione dalla Tostazione

La calcinazione è spesso confusa con la tostatura (roasting), un altro processo termico. La differenza fondamentale è l'atmosfera: la calcinazione avviene senza aria, mentre la tostatura viene eseguita con un eccesso di aria specificamente per promuovere l'ossidazione.

Consumo Energetico

Riscaldare i materiali alle alte temperature richieste per la calcinazione (spesso >800°C o 1500°F) è estremamente dispendioso dal punto di vista energetico. Ciò rende l'efficienza energetica una preoccupazione primaria nella progettazione e nel funzionamento dei forni.

Abbinare il Processo al Tuo Obiettivo

I parametri specifici della calcinazione sono sempre adattati al materiale di partenza e al risultato desiderato.

- Se il tuo obiettivo principale è produrre cemento o calce: Eseguirai la calcinazione del calcare (CaCO₃) per decomporlo termicamente in calce (CaO) allontanando la CO₂.

- Se il tuo obiettivo principale è preparare un minerale metallico per la fusione: Utilizzerai la calcinazione per convertire un minerale carbonato o idrato nella sua forma ossidica, rendendolo più facile da lavorare successivamente.

- Se il tuo obiettivo principale è creare un materiale di elevata purezza: Utilizzerai la calcinazione per allontanare le impurità volatili come l'acqua, lasciando un solido più concentrato e spesso più reattivo.

In definitiva, la calcinazione è uno strumento termico preciso utilizzato per trasformare chimicamente i materiali solidi applicando con cura il calore in un'atmosfera controllata.

Tabella Riassuntiva:

| Aspetto Chiave | Descrizione |

|---|---|

| Temperatura | Calore elevato applicato, ma al di sotto del punto di fusione del materiale. |

| Atmosfera | Ambiente controllato con poca o nessuna aria/ossigeno. |

| Obiettivo Primario | Decomposizione termica per rimuovere sostanze volatili (es. acqua, CO₂). |

| Applicazioni Comuni | Produzione di cemento, lavorazione dei minerali, attivazione dei catalizzatori. |

Pronto a ottimizzare il tuo processo di calcinazione? KINTEK è specializzata in forni e forni da laboratorio ad alte prestazioni che offrono il controllo preciso della temperatura e la gestione dell'atmosfera richiesti per una decomposizione termica efficace. Che tu sia nella ricerca, nella metallurgia o nella produzione chimica, le nostre apparecchiature garantiscono risultati affidabili. Contatta oggi i nostri esperti per trovare la soluzione di calcinazione perfetta per le esigenze del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

Domande frequenti

- Quale attrezzatura viene utilizzata nella pirolisi? Scegliere il reattore giusto per la vostra materia prima e i vostri prodotti

- Quali sono le attrezzature per il laboratorio di pirolisi? Scegliere il reattore giusto per la vostra ricerca

- Quali sono le applicazioni industriali della pirolisi? Trasformare i rifiuti in energia e prodotti di valore

- Qual è lo scopo di un calcinatore? Aumentare l'efficienza nei processi ad alta temperatura

- Quale biomassa viene utilizzata nella pirolisi? Selezione della materia prima ottimale per i tuoi obiettivi