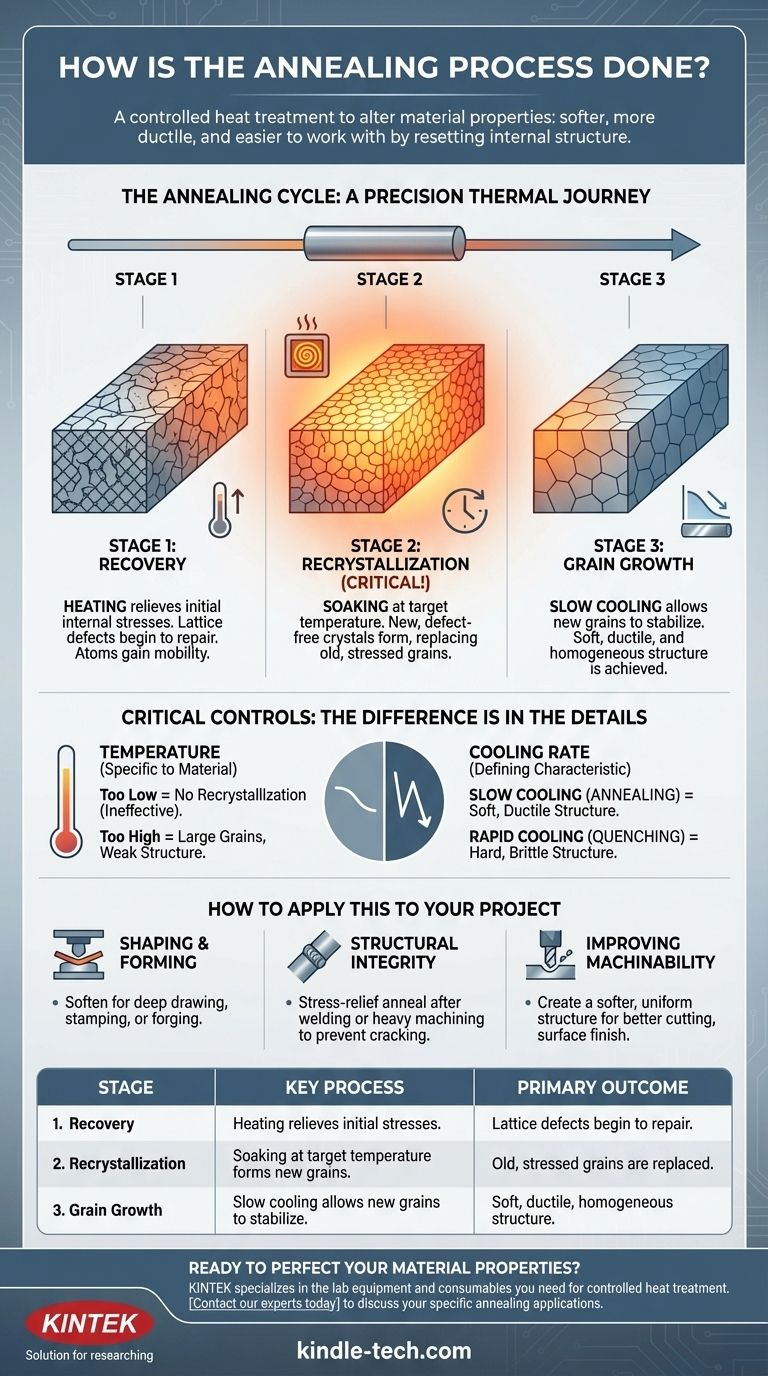

In sintesi, il processo di ricottura è un trattamento termico controllato utilizzato per alterare le proprietà fisiche e talvolta chimiche di un materiale. Comporta il riscaldamento di un metallo o di una lega a una temperatura specifica, il mantenimento a tale temperatura per un tempo prestabilito e quindi il raffreddamento lento. Questa procedura rende fondamentalmente il materiale più morbido, più duttile e più facile da lavorare ripristinando la sua struttura cristallina interna.

La ricottura non è semplicemente riscaldare e raffreddare un materiale. È un ciclo termico preciso progettato per alleviare le sollecitazioni interne, cancellare gli effetti del lavoro precedente e produrre una microstruttura uniforme, rendendo così il materiale meno fragile e più formabile.

Lo scopo della ricottura: rilasciare lo stress interno

Molti processi di produzione, come la fusione, la saldatura o la lavorazione a freddo (come la piegatura o lo stampaggio), introducono uno stress significativo nella struttura interna di un materiale. Questo stress accumulato rende il materiale più duro e più fragile, aumentando il rischio di crepe o rotture sotto carico.

Alleviare le sollecitazioni di fabbricazione

La ricottura è il metodo principale per alleviare queste sollecitazioni interne. Riscaldando il materiale, si fornisce ai suoi atomi energia sufficiente per muoversi e riorganizzarsi in uno stato più stabile e a minore stress.

Aumentare la duttilità e la tenacità

Un obiettivo chiave della ricottura è aumentare la duttilità (la capacità di essere allungato o trafilato senza rompersi) e la tenacità. Ciò rende il materiale molto più facile da modellare, lavorare o formare nelle successive fasi di produzione.

Creare una struttura omogenea

Il processo aiuta anche a creare una struttura a grana interna più uniforme e consistente. Questa omogeneità garantisce che le proprietà del materiale siano prevedibili e affidabili in tutta la parte.

Le tre fasi del ciclo di ricottura

La trasformazione durante la ricottura non avviene tutta in una volta. Si verifica in tre fasi distinte, dipendenti dalla temperatura.

Fase 1: Recupero

Quando il materiale viene riscaldato, la prima fase è il recupero. Durante questa fase, il materiale inizia ad alleviare le sollecitazioni interne man mano che i difetti del reticolo cristallino iniziano a ripararsi. Gli atomi acquisiscono mobilità ma non hanno ancora iniziato a formare nuove strutture cristalline.

Fase 2: Ricristallizzazione

Questa è la fase più critica. Quando il materiale raggiunge la sua temperatura di ricottura target, inizia la ricristallizzazione. Nuovi cristalli privi di difetti (o "grani") iniziano a formarsi e crescere, sostituendo completamente i vecchi grani deformati e stressati dallo stato precedente del materiale. Il materiale viene mantenuto a questa temperatura — un processo chiamato "mantenimento" — per garantire che questa trasformazione sia completa.

Fase 3: Crescita del grano

Durante la fase finale di raffreddamento lento, questi nuovi grani possono continuare a crescere. La velocità di raffreddamento è fondamentale; deve essere sufficientemente lenta da consentire alla nuova struttura priva di stress di stabilizzarsi correttamente senza introdurre nuove sollecitazioni termiche.

Comprendere i controlli critici

Il successo della ricottura dipende interamente dal controllo preciso della temperatura e del tempo. Deviare dai parametri richiesti può portare a risultati indesiderati o addirittura rovinare il materiale.

L'importanza della temperatura

La temperatura di ricottura è specifica per ogni materiale. Se la temperatura è troppo bassa, la ricristallizzazione non avverrà e il processo sarà inefficace. Se è troppo alta, i grani possono crescere troppo, il che può rendere il materiale più debole, o potrebbe persino iniziare a fondere.

Il ruolo della velocità di raffreddamento

La velocità di raffreddamento è ciò che distingue la ricottura da altri trattamenti termici. Il raffreddamento lento è la caratteristica distintiva della ricottura, producendo uno stato morbido e duttile. Al contrario, un raffreddamento rapido (tempra) bloccherebbe una diversa struttura cristallina, rendendo il materiale duro e fragile — un processo noto come indurimento.

Come applicare questo al tuo progetto

La tua decisione di utilizzare la ricottura dovrebbe basarsi sulle condizioni del materiale e sul tuo obiettivo finale.

- Se il tuo obiettivo principale è preparare un materiale per una significativa modellatura: Usa la ricottura per ammorbidire un materiale grezzo o incrudito, rendendolo sufficientemente duttile per processi come la profonda imbutitura, lo stampaggio o la forgiatura.

- Se il tuo obiettivo principale è garantire l'integrità strutturale dopo la fabbricazione: Applica una ricottura di distensione dopo processi come la saldatura o la lavorazione pesante per prevenire crepe ritardate e migliorare la durata di servizio.

- Se il tuo obiettivo principale è migliorare la lavorabilità: Ricuoci un materiale duro o inconsistente per creare una struttura più morbida e uniforme che sia più facile da tagliare, riducendo l'usura dell'utensile e migliorando la finitura superficiale.

In definitiva, padroneggiare la ricottura ti consente di prendere il controllo delle proprietà di un materiale, trasformandolo per adattarlo perfettamente alla tua specifica applicazione.

Tabella riassuntiva:

| Fase | Processo chiave | Risultato primario |

|---|---|---|

| 1. Recupero | Il riscaldamento allevia le sollecitazioni interne iniziali. | I difetti del reticolo iniziano a ripararsi. |

| 2. Ricristallizzazione | Il mantenimento alla temperatura target forma nuovi grani. | I vecchi grani stressati vengono sostituiti. |

| 3. Crescita del grano | Il raffreddamento lento consente ai nuovi grani di stabilizzarsi. | Si ottiene una struttura morbida, duttile e omogenea. |

Pronto a perfezionare le proprietà dei tuoi materiali con una ricottura precisa?

KINTEK è specializzata nelle attrezzature e nei materiali di consumo da laboratorio di cui hai bisogno per ottenere un trattamento termico controllato. Sia che tu stia preparando materiali per la modellatura, garantendo l'integrità strutturale dopo la fabbricazione o migliorando la lavorabilità, le nostre soluzioni offrono i risultati costanti che il tuo laboratorio richiede.

Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le tue specifiche applicazioni di ricottura e migliorare le capacità del tuo laboratorio.

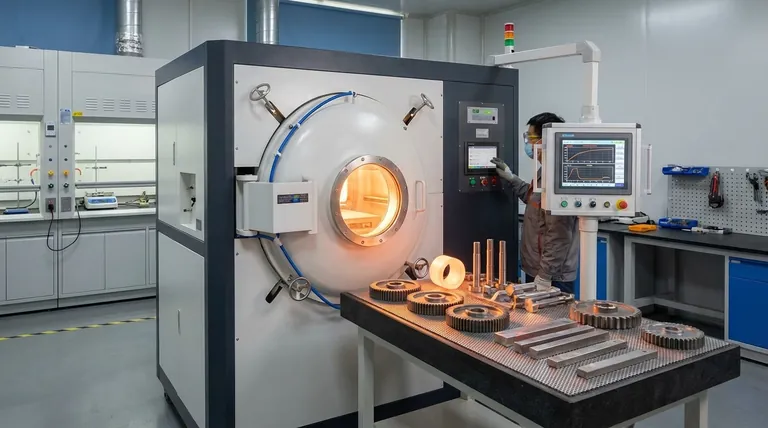

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Quali materiali vengono utilizzati in un forno a vuoto? Scelta della zona calda giusta per il tuo processo

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- Posso aspirare l'interno della mia fornace? Una guida alla pulizia fai da te sicura vs. il servizio professionale

- Qual è il tasso di perdita per un forno a vuoto? Garantire la purezza e la ripetibilità del processo

- Quali sono i vantaggi di un forno a vuoto? Ottieni purezza e controllo superiori nel trattamento termico