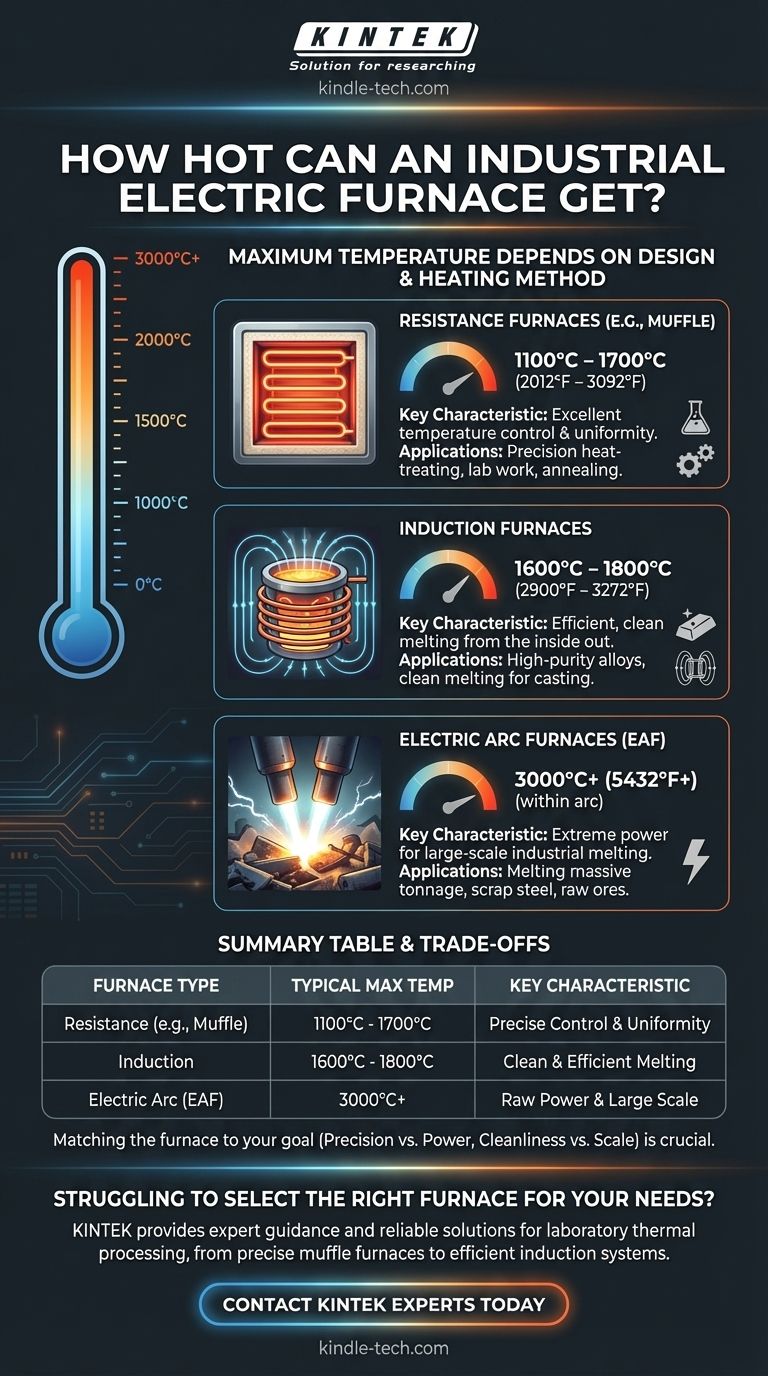

La temperatura massima di un forno elettrico industriale dipende interamente dal suo design e dal metodo di riscaldamento. Sebbene i modelli comuni operino tra 1100°C e 1800°C, un forno ad arco elettrico specializzato può generare temperature superiori a 3000°C (5432°F) all'interno dell'arco stesso, rendendolo uno dei componenti più caldi delle attrezzature industriali.

Il termine "forno elettrico" non è monolitico. La tecnologia utilizzata — che sia a resistenza, a induzione o ad arco elettrico — è il fattore principale che ne determina la temperatura massima, con ciascun tipo progettato per applicazioni industriali molto diverse.

Perché il tipo di forno determina la temperatura

Il metodo utilizzato per generare calore è la differenza fondamentale tra le tecnologie dei forni elettrici. Questa distinzione è fondamentale perché determina non solo la temperatura di picco, ma anche l'efficienza, la precisione e l'idoneità del forno per un dato compito.

Forni a Resistenza (es. Forno a Muffola)

Un forno a resistenza funziona in modo molto simile a un tostapane comune, facendo passare l'elettricità attraverso elementi riscaldanti ad alta resistenza. Questi elementi diventano incandescenti e irradiano calore in una camera isolata.

Questo design offre un'eccellente uniformità e controllo della temperatura.

In base alla loro costruzione e agli elementi riscaldanti, i forni a muffola e altri tipi a resistenza raggiungono tipicamente temperature massime comprese tra 1100°C e 1700°C (2012°F e 3092°F).

Forni a Induzione

I forni a induzione utilizzano potenti campi magnetici alternati per indurre una corrente elettrica direttamente all'interno del materiale metallico (il "carico") da riscaldare.

Questo processo è incredibilmente efficiente poiché il materiale si riscalda dall'interno verso l'esterno, riducendo al minimo la perdita di calore.

A seconda della potenza e del design, i forni a induzione possono raggiungere in modo affidabile temperature di 1600°C - 1800°C (2900°F - 3272°F), e talvolta anche di più.

Forni ad Arco Elettrico (EAF)

Il forno ad arco elettrico rappresenta l'apice della potenza termica grezza. Utilizza enormi elettrodi di grafite per far passare una corrente enorme attraverso il materiale, creando un arco elettrico sostenuto.

Questo arco è una scarica di plasma con un'immensa densità di energia.

La temperatura all'interno dell'arco stesso può superare i 3000°C (5432°F), consentendo di fondere enormi quantità di rottami di acciaio e altre materie prime in un tempo relativamente breve.

Comprendere i compromessi

Scegliere un forno non significa semplicemente trovare la temperatura più alta. Ogni tecnologia comporta una serie distinta di vantaggi e svantaggi operativi che la rendono adatta a scopi specifici.

Precisione contro Potenza Grezza

I forni a resistenza, come il forno a muffola, offrono il controllo della temperatura e l'uniformità più precisi. Ciò li rende ideali per applicazioni sensibili come l'analisi di laboratorio, la ricottura e il trattamento termico intricato.

I forni ad arco elettrico, al contrario, sono strumenti di forza bruta. Il loro obiettivo principale è fondere enormi tonnellaggi, dove la potenza grezza è molto più importante della precisione termica esatta.

Applicazione e Purezza del Materiale

I forni a induzione sono apprezzati per il loro processo di fusione pulito. Poiché il calore viene generato all'interno del metallo stesso senza alcuna fiamma o arco esterno, la contaminazione è ridotta al minimo, rendendoli perfetti per la produzione di leghe di elevata purezza.

I forni a muffola possono anche fornire un'atmosfera altamente controllata, proteggendo il materiale all'interno dall'ossidazione. Il processo EAF è intrinsecamente meno "pulito" ed è progettato per raffinare le materie prime, non per produrre leghe delicate.

Scala e Costo

I forni ad arco elettrico sono installazioni massive e ad alta intensità di capitale utilizzate nelle acciaierie e nelle fonderie. La loro scala operativa è enorme.

I forni a induzione e a resistenza sono disponibili in una gamma di dimensioni molto più ampia, dalle piccole unità da banco da laboratorio ai grandi sistemi industriali, rendendoli molto più accessibili per una varietà di esigenze di produzione e ricerca.

Abbinare il Forno al Tuo Obiettivo

Per selezionare la tecnologia giusta, devi prima definire il tuo obiettivo principale. Il processo detta lo strumento.

- Se il tuo obiettivo principale è il trattamento termico di precisione, il lavoro di laboratorio o l'essiccazione: Un forno a muffola a resistenza fornisce la stabilità e il controllo della temperatura di cui hai bisogno.

- Se il tuo obiettivo principale è la fusione pulita ed efficiente di metalli per la fusione o la produzione di leghe: Un forno a induzione offre la migliore combinazione di velocità, efficienza e purezza.

- Se il tuo obiettivo principale è la fusione industriale su larga scala di rottami di acciaio o altri minerali grezzi: La potenza senza pari di un forno ad arco elettrico è la soluzione corretta.

In definitiva, comprendere il meccanismo di riscaldamento fondamentale è la chiave per selezionare il forno che servirà meglio le tue specifiche esigenze di lavorazione termica.

Tabella Riassuntiva:

| Tipo di Forno | Temperatura Massima Tipica | Caratteristica Chiave |

|---|---|---|

| Resistenza (es. Muffola) | 1100°C - 1700°C | Eccellente controllo e uniformità della temperatura |

| Induzione | 1600°C - 1800°C | Fusione efficiente e pulita dall'interno verso l'esterno |

| Arco Elettrico (EAF) | 3000°C+ | Potenza estrema per la fusione industriale su larga scala |

Hai difficoltà a selezionare il forno giusto per le esigenze di temperatura e precisione della tua applicazione? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, fornendo consulenza esperta e soluzioni affidabili per tutte le tue sfide di lavorazione termica di laboratorio. Sia che tu abbia bisogno del controllo preciso di un forno a muffola o dell'efficienza di un sistema a induzione, possiamo aiutarti a ottenere risultati ottimali. Contatta oggi i nostri esperti per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Quali materiali vengono utilizzati per i tubi nei forni a tubo? Una guida alla scelta del tubo giusto per il tuo processo

- Quali precauzioni prendere quando si usa un forno a tubo? Garantire una lavorazione sicura ed efficace ad alta temperatura

- Come pulire un forno a tubo? Una guida passo passo per una manutenzione sicura ed efficace

- A cosa serve un forno tubolare? Riscaldamento di precisione per la sintesi e l'analisi dei materiali

- A cosa serve un forno a tubi? Ottenere una lavorazione termica precisa e controllata