In breve, il PVD è eccezionalmente durevole. La deposizione fisica da vapore (PVD) è un processo di finitura moderno che crea una superficie molto più superiore ai metodi tradizionali come la verniciatura o la placcatura. Se applicato correttamente, un rivestimento PVD può durare decenni, offrendo una resistenza superiore a graffi, corrosione e ossidazione.

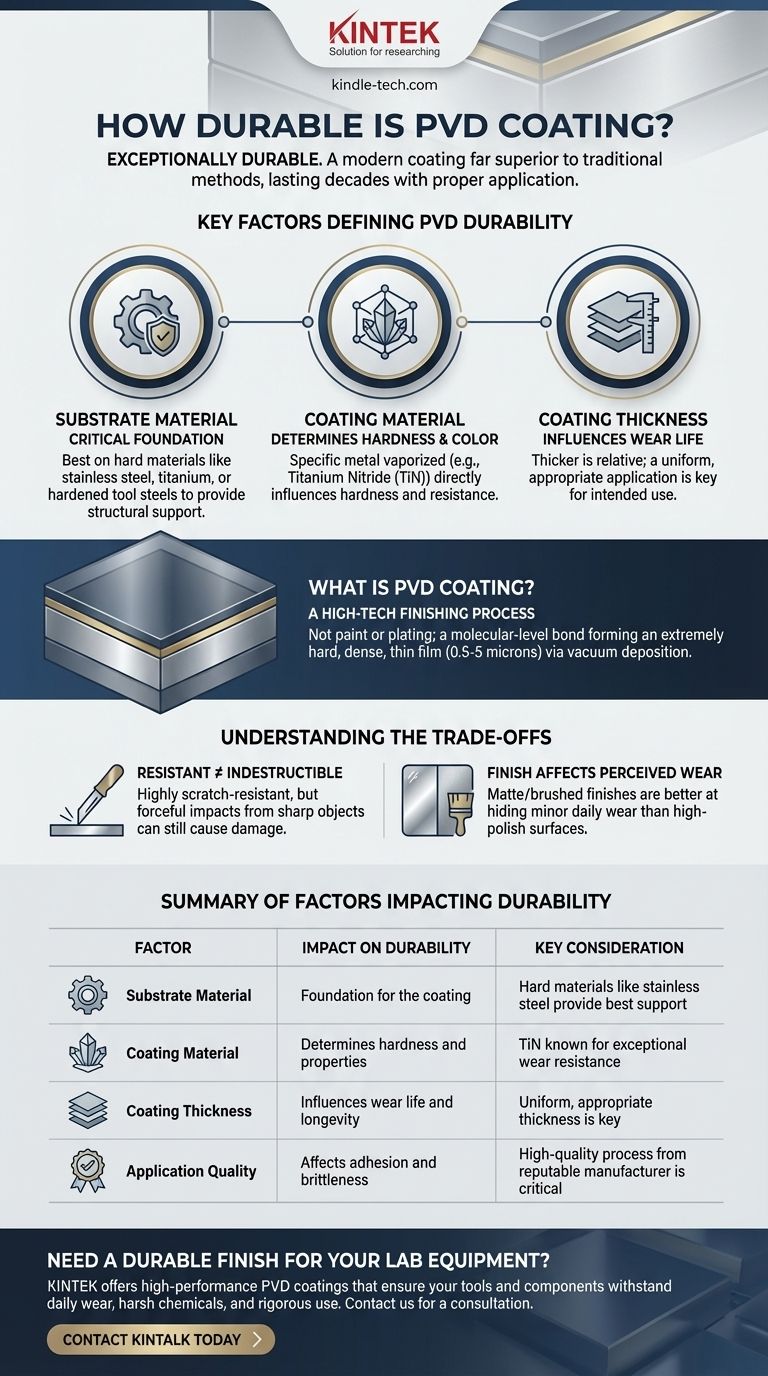

La vera durabilità di un rivestimento PVD non è un numero fisso di anni, ma il risultato diretto di tre variabili chiave: la qualità del materiale di base su cui viene applicato, il materiale specifico utilizzato per il rivestimento stesso e lo spessore dell'applicazione.

Cos'è il Rivestimento PVD?

La deposizione fisica da vapore è un processo di finitura ad alta tecnologia che lega un film sottile di metallo a una superficie a livello molecolare. Non è una vernice liquida o un bagno chimico, ma una tecnica avanzata di deposizione sotto vuoto.

Un Legame a Livello Molecolare

Il processo prevede la vaporizzazione di un metallo solido—come titanio o zirconio—in un plasma all'interno di una camera a vuoto. Questo vapore si condensa quindi sull'oggetto da rivestire, formando uno strato molto sottile (tipicamente da 0,5 a 5 micron) ma estremamente duro e denso.

Il Ruolo del Substrato

L'oggetto da rivestire è chiamato substrato. Le proprietà finali e la longevità della finitura PVD sono intrinsecamente legate alla qualità e alla durezza di questo materiale sottostante.

I Fattori che Definiscono la Durabilità del PVD

Non tutti i rivestimenti PVD sono uguali. La loro resilienza dipende interamente dalla qualità dei materiali e dal processo stesso.

Il Materiale del Substrato è Fondamentale

Un rivestimento PVD è forte solo quanto la sua base. Applicare un rivestimento duro su un metallo di base morbido non impedirà le ammaccature, che possono causare la flessione e il cedimento del rivestimento.

Per questo motivo, il PVD è più efficace se applicato su materiali duri come acciaio inossidabile, titanio o acciai per utensili temprati. La resistenza del substrato fornisce il supporto strutturale di cui il sottile rivestimento ha bisogno per funzionare.

Il Materiale del Rivestimento Determina la Durezza

Il metallo specifico vaporizzato per il rivestimento influenza direttamente la sua durezza e il suo colore. Materiali diversi offrono proprietà diverse.

Ad esempio, il Nitruro di Titanio (TiN) è un materiale PVD molto comune noto per il suo tono dorato e la durezza eccezionale, che aumenta significativamente la resistenza della superficie all'usura e alla fatica.

Spessore del Rivestimento

In generale, un rivestimento più spesso offre maggiore durabilità e una vita utile più lunga. Tuttavia, il PVD è un'applicazione micro-sottile, quindi "più spesso" è relativo. La chiave è garantire che lo spessore sia appropriato e uniforme per l'uso previsto dell'oggetto.

Comprendere i Compromessi

Sebbene il PVD sia una finitura superiore, è importante avere aspettative realistiche. Comprendere i suoi limiti è fondamentale per valutare un prodotto.

"Resistente" Non Significa "Indistruttibile"

I rivestimenti PVD sono altamente resistenti ai graffi, non a prova di graffio. Un impatto forzato da un oggetto duro e affilato può comunque graffiare o scheggiare il rivestimento. La sua forza principale risiede nel resistere all'abrasione e agli sfregamenti dell'uso quotidiano.

La Qualità dell'Applicazione è Importante

Un processo PVD controllato male può portare a un rivestimento fragile o mal aderente che si sfalda o si consuma rapidamente. La reputazione del produttore e la qualità del suo processo sono importanti quanto i materiali che utilizza.

La Finitura Influenza l'Usura Percepita

Una finitura PVD lucida a specchio mostrerà graffi sottili e impronte digitali più facilmente di una finitura opaca o spazzolata. Sebbene una superficie opaca possa essere tecnicamente altrettanto durevole, è molto più efficace nel nascondere i minimi segni di usura che si accumulano nel tempo.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando valuti un prodotto rivestito in PVD, considera ciò a cui hai bisogno che resista.

- Se la tua priorità principale è l'usura quotidiana (es. orologio, gioielli o rubinetto): Dai priorità ai rivestimenti applicati su un substrato duro come l'acciaio inossidabile, poiché questa base previene gli urti che possono compromettere la finitura.

- Se la tua priorità principale è l'uso decorativo (es. finiture o apparecchi interni): Il substrato specifico e lo spessore del rivestimento sono meno critici, poiché l'oggetto non sarà sottoposto ad abrasione o impatti costanti.

- Se la tua priorità principale sono gli strumenti ad alte prestazioni: Richiedi specifiche tecniche. Il composto di rivestimento esatto (es. TiN, ZrN) e la lega del substrato sono fondamentali per la resistenza e le prestazioni.

In definitiva, un rivestimento PVD ben eseguito su un materiale di base di qualità offre una delle finiture più resilienti e durature disponibili oggi.

Tabella Riassuntiva:

| Fattore | Impatto sulla Durabilità | Considerazione Chiave |

|---|---|---|

| Materiale del Substrato | Base per il rivestimento | I materiali duri come l'acciaio inossidabile forniscono il miglior supporto |

| Materiale del Rivestimento | Determina durezza e proprietà | Il Nitruro di Titanio (TiN) è noto per l'eccezionale resistenza all'usura |

| Spessore del Rivestimento | Influenza la vita utile e la longevità | Uno spessore uniforme e appropriato è fondamentale per l'uso previsto |

| Qualità dell'Applicazione | Influenza adesione e fragilità | Un processo controllato di alta qualità da un produttore affidabile è fondamentale |

Hai bisogno di una finitura durevole per le tue apparecchiature o componenti di laboratorio?

In KINTEK, comprendiamo che la durabilità non è negoziabile per le apparecchiature e i materiali di consumo da laboratorio. La nostra esperienza nei rivestimenti ad alte prestazioni assicura che i tuoi strumenti e componenti resistano all'usura quotidiana, agli agenti chimici aggressivi e all'uso rigoroso.

Lascia che ti aiutiamo a selezionare la giusta soluzione di rivestimento PVD per migliorare la longevità e le prestazioni dei tuoi prodotti.

Contatta KINTALK oggi stesso per una consulenza e scopri come le nostre soluzioni di rivestimento durevoli possono avvantaggiare il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Trappola fredda per vuoto con refrigeratore diretto

- Stampi per pressatura isostatica per laboratorio

Domande frequenti

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura