Nel suo nucleo, un forno a induzione opera senza fiamme o elementi riscaldanti esterni a contatto con il metallo. Utilizza un campo magnetico potente e fluttuante per generare calore intenso direttamente all'interno del materiale metallico stesso, provocandone la fusione con velocità e precisione notevoli.

Il principio distintivo di un forno a induzione è la sua capacità di trasformare il metallo nella propria fonte di calore. Inducendo correnti elettriche all'interno del carico conduttivo, aggira le inefficienze del riscaldamento convenzionale, offrendo un controllo, una pulizia e un'efficienza energetica superiori.

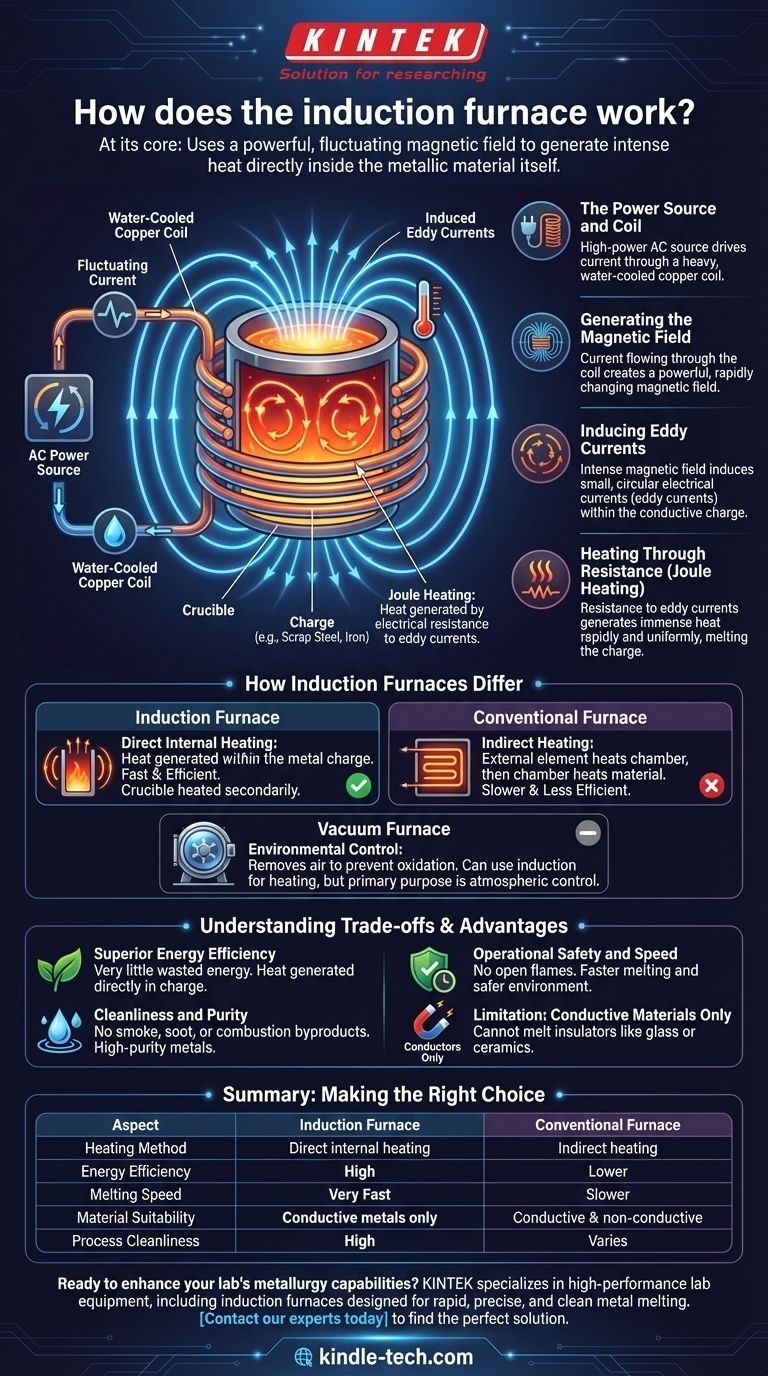

Il Principio Fondamentale: Induzione Elettromagnetica

Il processo di riscaldamento a induzione è un'applicazione diretta della Legge di Induzione di Faraday e dell'effetto Joule. Converte l'energia elettrica in un campo magnetico e poi nuovamente in energia termica all'interno del materiale bersaglio.

La Fonte di Alimentazione e la Bobina

Un forno a induzione inizia con una fonte di corrente alternata (AC) ad alta potenza. Questa corrente viene convogliata attraverso una pesante bobina di rame a più spire che è quasi sempre raffreddata ad acqua per impedirne la fusione.

Generazione del Campo Magnetico

Quando la corrente alternata scorre attraverso la bobina, genera un campo magnetico potente e in rapido cambiamento nello spazio all'interno e attorno alla bobina. La frequenza della corrente alternata determina le caratteristiche di questo campo magnetico.

Induzione delle Correnti Parassite (Eddy Currents)

Un materiale conduttivo, noto come carico (ad esempio, rottami di acciaio, ferro o altri metalli), viene posizionato all'interno di un contenitore, o crogiolo, all'interno della bobina. L'intenso campo magnetico penetra il carico, inducendo piccole correnti elettriche circolari all'interno del metallo. Queste sono chiamate correnti parassite (eddy currents).

Riscaldamento tramite Resistenza (Effetto Joule)

Tutti i metalli possiedono una certa resistenza elettrica naturale. Mentre le correnti parassite indotte fluiscono attraverso il metallo, incontrano questa resistenza, che genera un calore immenso. Questo fenomeno, noto come riscaldamento Joule, aumenta rapidamente e uniformemente la temperatura del carico, provocandone la fusione.

In Cosa i Forni a Induzione Differiscono dagli Altri Forni

Il metodo di "riscaldamento interno diretto" distingue i forni a induzione da altre tecnologie di riscaldamento industriale comuni. Comprendere questa differenza è fondamentale per apprezzare le loro applicazioni specifiche.

Rispetto ai Forni Convenzionali (a Resistenza o a Tubo)

Un forno convenzionale funziona riscaldando un elemento con elettricità o combustibile. Questo elemento riscalda quindi la camera del forno, che a sua volta trasferisce lentamente il calore al materiale all'interno. Questo è un processo di riscaldamento indiretto, che riscalda dall'esterno verso l'interno.

Rispetto ai Forni a Vuoto

Un forno a vuoto è definito dal suo ambiente, non dal suo metodo di riscaldamento. Rimuove l'aria per creare un vuoto, che previene l'ossidazione e la contaminazione durante il riscaldamento. Sebbene alcuni forni a vuoto utilizzino il riscaldamento a induzione, lo scopo principale è il controllo dell'atmosfera, mentre l'induzione è puramente un meccanismo di riscaldamento.

Il Vantaggio Chiave: Riscaldamento Diretto

Poiché il calore viene generato all'interno del carico metallico, il processo è estremamente veloce ed efficiente. Le pareti del forno e il crogiolo vengono riscaldati solo secondariamente per contatto con il metallo fuso, non dalla fonte di energia primaria.

Comprendere i Compromessi e i Vantaggi

Nessuna tecnologia è una soluzione universale. Il principio operativo unico dei forni a induzione presenta un chiaro insieme di punti di forza e limitazioni.

Vantaggio: Efficienza Energetica Superiore

Poca energia viene sprecata nel riscaldamento della struttura del forno o dell'aria circostante. Quasi tutta l'energia elettrica viene convertita direttamente in calore all'interno del carico, rendendo l'induzione uno dei metodi di fusione più efficienti dal punto di vista energetico disponibili.

Vantaggio: Pulizia e Purezza

Il processo non produce fumo, fuliggine o altri sottoprodotti della combustione. Questa pulizia, unita a un controllo preciso della temperatura, consente la creazione di metalli e leghe di elevata purezza con una composizione esatta e ripetibile.

Vantaggio: Sicurezza Operativa e Velocità

Senza fiamme libere o enormi fonti di calore esterne, l'ambiente di lavoro è generalmente più sicuro e fresco. La velocità di fusione consente inoltre una maggiore produttività e programmi di produzione più reattivi.

Limitazione: Solo Materiali Conduttivi

La fisica fondamentale dell'induzione richiede che il materiale del carico sia elettricamente conduttivo. I forni a induzione non possono essere utilizzati per fondere direttamente isolanti come vetro, ceramica o polimeri.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta della tecnologia del forno corretta dipende interamente dal materiale che si sta lavorando e dal risultato desiderato.

- Se il tuo obiettivo principale è la fusione rapida e ad alta purezza di metalli: Un forno a induzione è la scelta ideale per la sua velocità, efficienza e funzionamento pulito senza pari.

- Se il tuo obiettivo principale è trattare materiali senza ossidazione superficiale: È necessario un forno a vuoto per controllare l'atmosfera, indipendentemente dal metodo di riscaldamento utilizzato all'interno.

- Se il tuo obiettivo principale è lavorare materiali non conduttivi: È necessario un forno a resistenza convenzionale o a combustibile, poiché il principio di induzione non sarà applicabile.

Sfruttando l'elettromagnetismo, il forno a induzione fornisce uno strumento potente e preciso per la metallurgia moderna.

Tabella Riassuntiva:

| Aspetto | Forno a Induzione | Forno Convenzionale |

|---|---|---|

| Metodo di Riscaldamento | Riscaldamento interno diretto (tramite correnti parassite) | Riscaldamento indiretto (da elementi esterni) |

| Efficienza Energetica | Elevata (calore generato all'interno del metallo) | Inferiore (perdita di calore verso la camera e l'aria) |

| Velocità di Fusione | Molto Veloce | Più Lenta |

| Idoneità del Materiale | Solo metalli elettricamente conduttivi | Materiali conduttivi e non conduttivi |

| Pulizia del Processo | Elevata (nessun sottoprodotto di combustione) | Variabile (può produrre fumi/fuliggine) |

Pronto a migliorare le capacità metallurgiche del tuo laboratorio?

KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi forni a induzione progettati per una fusione dei metalli rapida, precisa e pulita. Le nostre soluzioni ti aiutano a ottenere un'efficienza energetica e una purezza dei materiali superiori per i tuoi obiettivi di ricerca e produzione.

Contatta oggi i nostri esperti per trovare il forno a induzione perfetto per le esigenze specifiche del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a fusione a induzione ad arco sotto vuoto non consumabile

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

Domande frequenti

- Cos'è un frame AC? Decodificare i due significati in Wi-Fi e Video

- Qual è la differenza tra VAR e VIM? Variabili Vimscript Legacy vs. API Neovim Moderna

- Quali sono i vantaggi e gli svantaggi della brasatura? Una guida all'unione di metalli forte e pulita

- Quali sono gli svantaggi della brasatura? Comprendere le principali limitazioni e i compromessi.

- Dove viene comunemente utilizzata la saldatura? Dall'elettronica di tutti i giorni alle applicazioni industriali