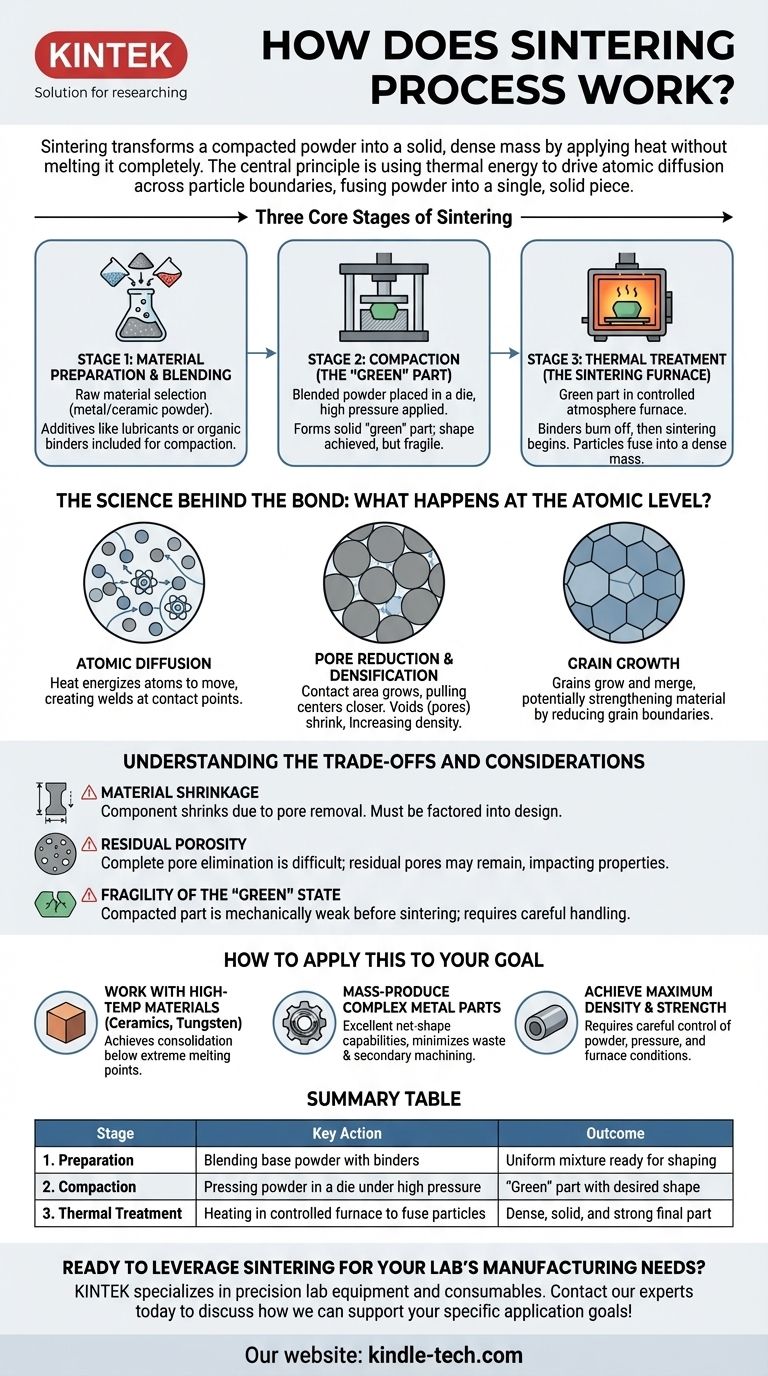

Al suo interno, il processo di sinterizzazione trasforma una polvere compattata in una massa solida e densa applicando calore senza fonderla completamente. Il processo tipicamente prevede tre fasi fondamentali: la preparazione e la miscelazione del materiale in polvere, la sua compressione in una forma desiderata (nota come parte "verde"), e quindi il suo riscaldamento in un forno controllato dove le singole particelle si fondono insieme.

Il principio centrale della sinterizzazione è l'utilizzo dell'energia termica per guidare la diffusione atomica attraverso i confini delle particelle. Questo fonde la polvere in un unico pezzo solido, una tecnica essenziale per la produzione di componenti da materiali con punti di fusione estremamente elevati o per la creazione efficiente di parti complesse a forma netta.

Le Tre Fasi Fondamentali della Sinterizzazione

La sinterizzazione non è una singola azione, ma una sequenza di eventi attentamente controllata. Ogni fase gioca un ruolo critico nel determinare le proprietà finali del componente.

Fase 1: Preparazione e Miscelazione del Materiale

Prima che avvenga qualsiasi riscaldamento, la materia prima deve essere preparata. Ciò comporta la selezione di una polvere metallica o ceramica primaria e spesso la sua miscelazione con altri elementi.

Additivi come lubrificanti o leganti organici (agenti accoppianti) vengono inclusi per migliorare il processo di compattazione e fornire una resistenza iniziale alla parte pressata.

Fase 2: Compattazione (La Parte "Verde")

La polvere miscelata viene posta in uno stampo o in una forma. Viene quindi applicata una pressione estremamente elevata per pressare la polvere insieme, forzando le particelle a stretto contatto.

Questo processo forma un oggetto solido con la forma desiderata, spesso chiamato parte "verde". Questa parte è sufficientemente solida da essere maneggiata ma è ancora fragile e non ha ancora raggiunto la sua resistenza o densità finale.

Fase 3: Trattamento Termico (Il Forno di Sinterizzazione)

La parte verde viene posta in un forno di sinterizzazione con un'atmosfera controllata. Il processo di riscaldamento avviene in fasi distinte.

Innanzitutto, a temperature più basse, eventuali leganti organici residui vengono bruciati. Poi, man mano che la temperatura sale fino a poco sotto il punto di fusione del materiale, inizia la sinterizzazione vera e propria. Le particelle si legano e si fondono, creando una massa densa e unificata.

La Scienza Dietro il Legame: Cosa Succede a Livello Atomico?

Il vero potere della sinterizzazione si manifesta su scala microscopica. Il calore applicato energizza gli atomi all'interno delle particelle di polvere, causando diversi effetti trasformativi.

Diffusione Atomica

La sinterizzazione funziona perché il calore fornisce agli atomi energia sufficiente per muoversi, o diffondere, attraverso i confini dove le particelle si toccano.

Questo movimento atomico crea efficacemente saldature in innumerevoli punti di contatto in tutta la parte, fondendo i singoli grani di polvere in un unico pezzo solido.

Riduzione dei Pori e Densificazione

Quando le particelle iniziano a fondersi, l'area di contatto tra di esse cresce. Questo processo avvicina i centri delle particelle.

Il risultato è che i vuoti, o pori, tra le particelle si restringono e vengono gradualmente eliminati. Questa riduzione della porosità è ciò che fa densificare la parte e la rende più resistente.

Crescita dei Grani

Durante il processo termico, le singole strutture cristalline, o grani, del materiale possono crescere e unirsi.

Questo fenomeno può rafforzare ulteriormente il materiale riducendo il numero di confini di grano, che a volte possono essere punti di debolezza.

Comprendere i Compromessi e le Considerazioni

Sebbene potente, il processo di sinterizzazione ha caratteristiche specifiche che ingegneri e progettisti devono tenere in considerazione per ottenere successo.

Ritiro del Materiale

Il processo di densificazione ed eliminazione dei pori non è privo di conseguenze. Man mano che i pori vengono rimossi, l'intero componente si riduce di dimensioni.

Questo ritiro è prevedibile e deve essere considerato nella progettazione iniziale dello stampo e della parte verde per garantire che il componente finale soddisfi le specifiche dimensionali.

Porosità Residua

Nella maggior parte dei casi, è molto difficile eliminare il 100% della porosità. Alcuni piccoli pori residui possono rimanere all'interno della parte finale.

Ciò può influire sulle proprietà meccaniche ultime del materiale, come la sua resistenza e durezza, rispetto a un componente realizzato in metallo completamente fuso.

Fragilità dello Stato "Verde"

La parte compattata è meccanicamente debole prima di entrare nel forno. Questo stato "verde" richiede un'attenta manipolazione per prevenire crepe, scheggiature o altri difetti che verrebbero fissati durante la fase finale di sinterizzazione.

Come Applicare Questo al Tuo Obiettivo

Il tuo obiettivo specifico determinerà quali aspetti del processo di sinterizzazione sono più critici da controllare.

- Se il tuo obiettivo principale è lavorare con materiali ad alta temperatura (come ceramiche o tungsteno): La sinterizzazione è un metodo primario perché consente il consolidamento ben al di sotto dell'estremo punto di fusione del materiale.

- Se il tuo obiettivo principale è la produzione in serie di parti metalliche complesse: La sinterizzazione offre eccellenti capacità di forma netta, minimizzando gli sprechi di materiale e la necessità di costose operazioni di lavorazione secondaria.

- Se il tuo obiettivo principale è raggiungere la massima densità e resistenza teorica: Devi controllare attentamente le caratteristiche della polvere, la pressione di compattazione e le condizioni del forno per minimizzare la porosità residua.

In definitiva, padroneggiare il processo di sinterizzazione significa controllare con precisione calore e pressione per trasformare la polvere sfusa in un componente denso, unificato e ad alte prestazioni.

Tabella riassuntiva:

| Fase | Azione Chiave | Risultato |

|---|---|---|

| 1. Preparazione | Miscelazione della polvere base con leganti | Miscela uniforme pronta per la formatura |

| 2. Compattazione | Pressatura della polvere in uno stampo sotto alta pressione | Parte "verde" con la forma desiderata |

| 3. Trattamento Termico | Riscaldamento in forno controllato per fondere le particelle | Parte finale densa, solida e resistente |

Pronto a sfruttare la sinterizzazione per le esigenze di produzione del tuo laboratorio? KINTEK è specializzata in apparecchiature di laboratorio di precisione e materiali di consumo per la lavorazione avanzata dei materiali. Che tu stia sviluppando parti complesse a forma netta o lavorando con materiali ad alta temperatura, le nostre soluzioni di sinterizzazione possono aiutarti a ottenere densità e prestazioni superiori. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare i tuoi obiettivi applicativi specifici!

Guida Visiva

Prodotti correlati

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

Domande frequenti

- Qual è l'effetto della temperatura di sinterizzazione della zirconia? Padroneggia la chiave della forza e della stabilità

- Qual è una delle applicazioni più recenti per le ceramiche dentali? Zirconia monolitica per ponti a pieno arco

- È possibile cambiare il colore delle corone in zirconia? Comprendere la natura permanente della zirconia

- Cos'è un forno dentale? Il Forno di Precisione per Creare Restauri Dentali Forti ed Estetici

- Cosa sono le macchie bianche sulla zirconia dopo la sinterizzazione? Una guida per diagnosticare e prevenire i difetti