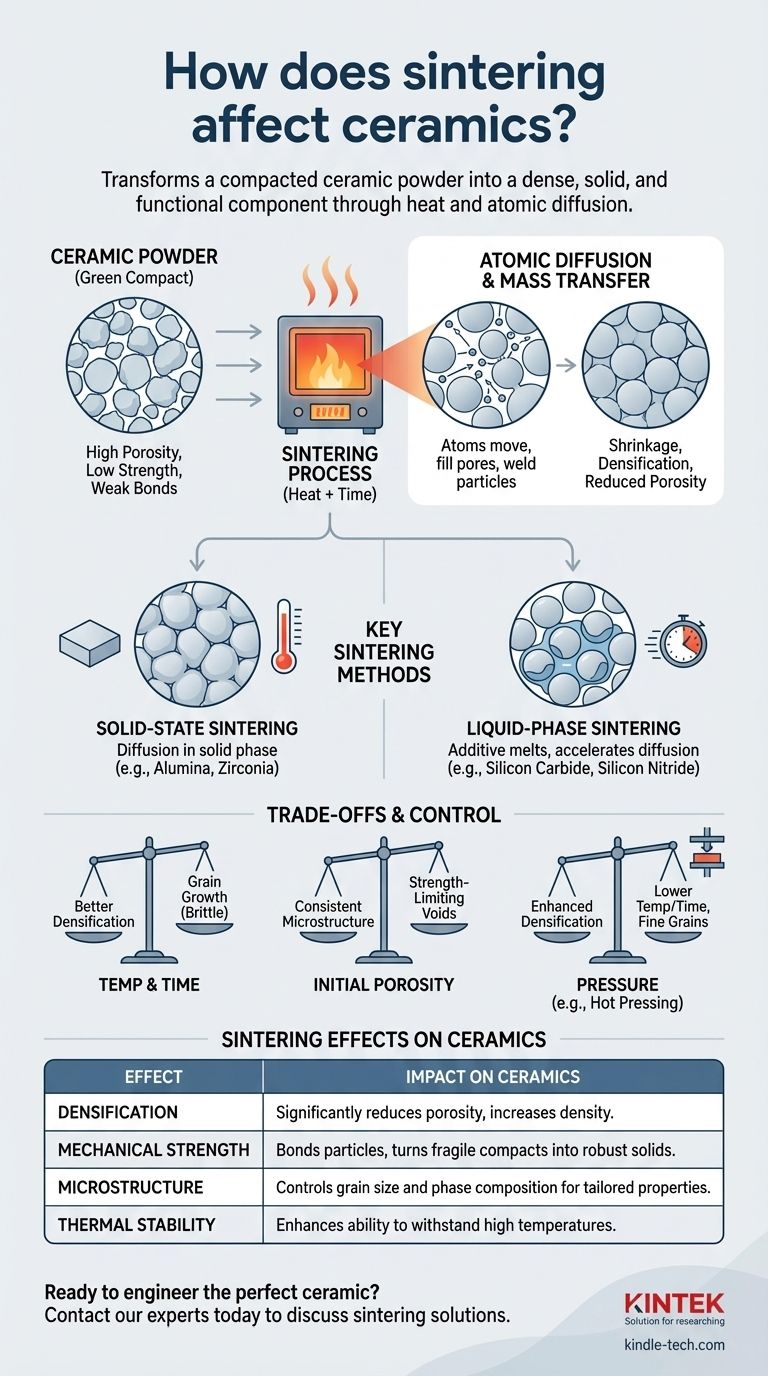

In sostanza, la sinterizzazione è la fase produttiva critica che trasforma una polvere ceramica compattata in un componente denso, solido e funzionale. Questo processo utilizza il calore per legare insieme le singole particelle di polvere, riducendo drasticamente lo spazio vuoto (porosità) tra di esse. Gli effetti principali sono un aumento significativo della densità, della resistenza meccanica, della durezza e della stabilità termica, trasformando un fragile pezzo "verde" in un robusto materiale ceramico.

La sinterizzazione non è semplicemente riscaldamento; è un processo controllato di diffusione atomica che governa la microstruttura finale di una ceramica. Padroneggiare questa trasformazione è la chiave per sbloccare le caratteristiche prestazionali specifiche richieste per applicazioni che vanno dagli utensili da taglio agli isolanti elettrici.

La Trasformazione Fondamentale: Dalla Polvere al Solido

La sinterizzazione è il ponte tra una materia prima e un prodotto ceramico finito. Il processo altera fondamentalmente la struttura interna del materiale a livello microscopico, portando a cambiamenti macroscopici drastici.

Il Punto di Partenza: Il Compatto "Verde"

Prima della sinterizzazione, le polveri ceramiche vengono pressate o formate in una forma desiderata. Questo oggetto, noto come compatto "verde", è tenuto insieme da forze deboli ed è caratterizzato da elevata porosità e bassissima resistenza.

Il Meccanismo: Diffusione Atomica e Trasferimento di Massa

Quando riscaldati ad alta temperatura (tipicamente al di sotto del punto di fusione del materiale), gli atomi nei punti di contatto tra le particelle di polvere acquisiscono energia sufficiente per muoversi. Questa diffusione atomica provoca il trasferimento di materiale negli spazi vuoti, o pori, tra le particelle, saldandole efficacemente insieme.

Il Risultato: Densificazione e Riduzione della Porosità

Man mano che il materiale riempie i pori, l'oggetto complessivo si restringe e diventa significativamente più denso. Questa densificazione è l'obiettivo principale della sinterizzazione, poiché è direttamente correlata al miglioramento delle proprietà meccaniche come durezza e resistenza. Una ceramica ben sinterizzata presenta una porosità residua minima.

Principali Metodi di Sinterizzazione e Il Loro Impatto

Il metodo specifico utilizzato dipende dal materiale ceramico e dal risultato desiderato. I due approcci principali sono la sinterizzazione allo stato solido e quella in fase liquida.

Sinterizzazione allo Stato Solido

Questo è il metodo classico utilizzato per materiali come allumina e zirconia. La diffusione avviene interamente nella fase solida, il che significa che gli atomi migrano attraverso i confini delle particelle senza alcuna fusione. Questo processo spesso richiede temperature molto elevate e durate più lunghe per raggiungere la densità completa.

Sinterizzazione in Fase Liquida

Questo metodo è utilizzato per le ceramiche notoriamente difficili da densificare, come il carburo di silicio e il nitruro di silicio. Una piccola quantità di additivo viene miscelata con la polvere ceramica. Alla temperatura di sinterizzazione, questo additivo si scioglie e forma una fase liquida che bagna le particelle ceramiche.

Questo liquido accelera la densificazione in due modi: consente alle particelle di riorganizzarsi più facilmente grazie alle forze capillari e fornisce un percorso più rapido per la diffusione atomica.

Comprendere i Compromessi e Controllare il Risultato

La sinterizzazione è un atto di bilanciamento. Le proprietà finali della ceramica sono dettate da un controllo preciso su diversi fattori in competizione.

Il Dilemma di Temperatura e Tempo

Temperature più elevate e tempi di sinterizzazione più lunghi favoriscono una migliore densificazione. Tuttavia, calore o tempo eccessivi possono anche causare la crescita dei grani, dove i grani cristallini più piccoli si fondono in grani più grandi. Sebbene la densità aumenti, i grani eccessivamente grandi possono rendere la ceramica più soggetta a fratture, riducendone la tenacità.

Il Ruolo della Porosità Iniziale

La qualità del compatto verde iniziale è fondamentale. Un pezzo con porosità iniziale elevata o disomogenea richiederà una sinterizzazione più aggressiva per densificarsi, rendendo più difficile il controllo della microstruttura finale e aumentando il rischio di lasciare vuoti che limitano la resistenza.

L'Influenza della Pressione

L'applicazione di pressione esterna durante il processo di riscaldamento (ad esempio, nella pressatura a caldo) può migliorare significativamente la densificazione. La pressione forza le particelle in un contatto più stretto, accelerando la diffusione e consentendo temperature di sinterizzazione più basse e tempi più brevi. Questo è uno strumento potente per ottenere una densità quasi completa minimizzando la crescita indesiderata dei grani.

Fare la Scelta Giusta per la Tua Applicazione

La strategia di sinterizzazione ottimale dipende interamente dai requisiti prestazionali del componente finale.

- Se la tua attenzione principale è la massima densità e resistenza (ad esempio, utensili da taglio): Utilizza la sinterizzazione in fase liquida o applica pressione per eliminare quasi tutta la porosità.

- Se la tua attenzione principale è la produzione economicamente vantaggiosa (ad esempio, piastrelle ceramiche, sanitari): Ottimizza i parametri di sinterizzazione allo stato solido (tempo e temperatura) per raggiungere una densità accettabile senza un consumo energetico eccessivo.

- Se la tua attenzione principale è una microstruttura a grana fine per una tenacità eccezionale: Utilizza temperature più basse combinate con pressione applicata per ottenere la piena densità inibendo la crescita dei grani.

Comprendendo e controllando il processo di sinterizzazione, puoi ingegnerizzare con precisione la microstruttura di una ceramica per soddisfare il suo scopo previsto.

Tabella Riassuntiva:

| Effetto della Sinterizzazione | Impatto sulle Ceramiche |

|---|---|

| Densificazione | Riduce significativamente la porosità, aumentando la densità. |

| Resistenza Meccanica | Lega le particelle, trasformando i compatti fragili in solidi robusti. |

| Microstruttura | Controlla la dimensione dei grani e la composizione di fase per proprietà su misura. |

| Stabilità Termica | Migliora la capacità di resistere alle alte temperature. |

Pronto a ingegnerizzare la ceramica perfetta per la tua applicazione? Il processo di sinterizzazione è la chiave per sbloccare la densità, la resistenza e la stabilità termica di cui i tuoi componenti hanno bisogno. In KINTEK, siamo specializzati nel fornire le attrezzature da laboratorio avanzate e i materiali di consumo esperti necessari per padroneggiare questa trasformazione critica. Sia che tu stia sviluppando utensili da taglio, isolanti elettrici o prodotti ceramici economici, le nostre soluzioni ti aiutano a ottenere un controllo preciso della microstruttura. Contatta oggi i nostri esperti per discutere come possiamo supportare il successo della sinterizzazione del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

Domande frequenti

- Qual è una delle applicazioni più recenti per le ceramiche dentali? Zirconia monolitica per ponti a pieno arco

- Qual è la temperatura di sinterizzazione della zirconia? Padroneggiare il protocollo per restauri dentali perfetti

- Qual è il tempo di sinterizzazione per la zirconia? Una guida alla cottura precisa per risultati ottimali

- Cosa rende traslucida la zirconia? La scienza dietro l'estetica dentale moderna

- Qual è l'effetto della temperatura di sinterizzazione della zirconia? Padroneggia la chiave della forza e della stabilità