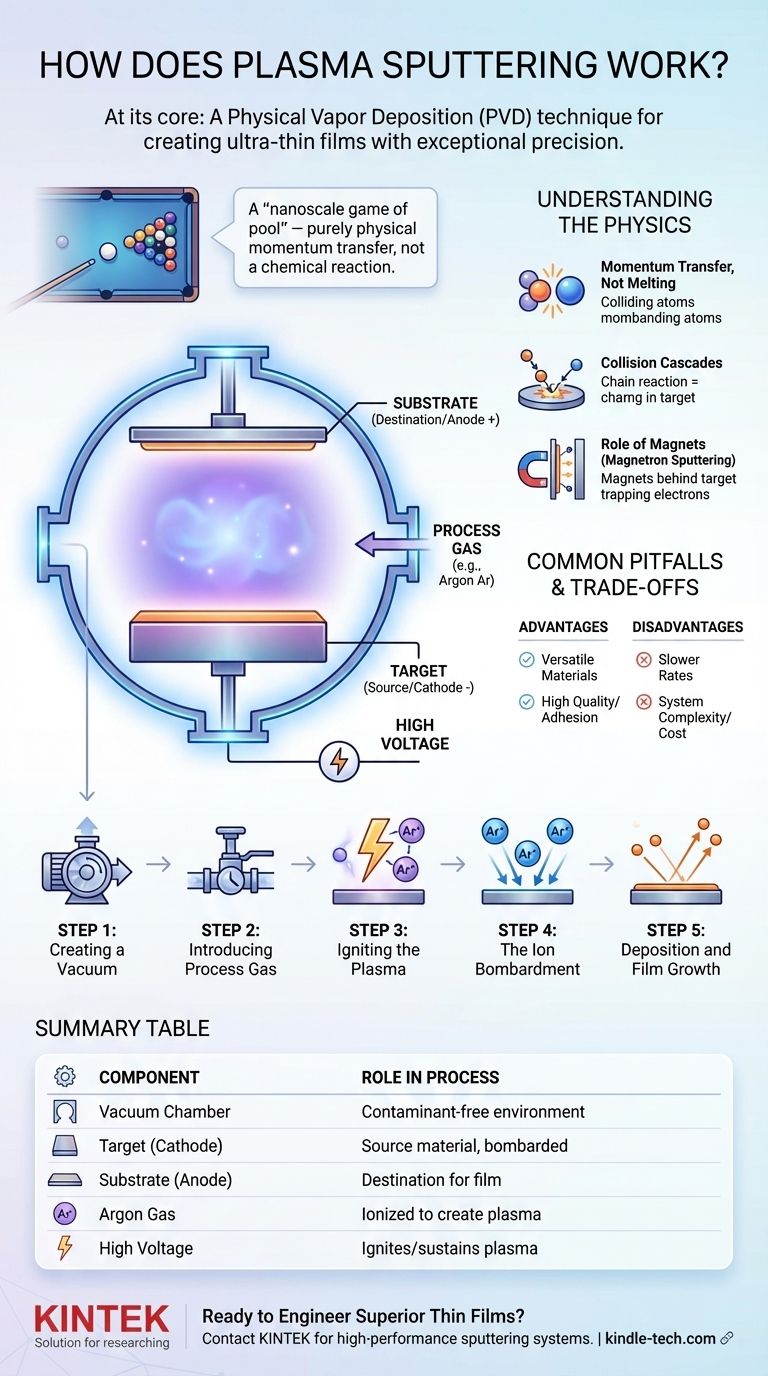

Alla sua base, la deposizione a sputtering al plasma è una tecnica di deposizione fisica da vapore (PVD) utilizzata per creare film ultrasottili di materiale con eccezionale precisione. Il processo avviene sottovuoto e utilizza un plasma energizzato per bombardare un materiale sorgente, chiamato bersaglio. Questo bombardamento stacca fisicamente gli atomi dal bersaglio, che poi viaggiano e si depositano su un substrato, formando un rivestimento uniforme atomo per atomo.

Lo sputtering non è una reazione chimica o un processo di fusione. È un meccanismo puramente fisico di trasferimento di quantità di moto, meglio visualizzato come una partita di biliardo su scala nanometrica in cui ioni energetici agiscono come bilie per espellere atomi da un materiale bersaglio.

I componenti principali di un sistema di sputtering

Per capire come funziona lo sputtering, dobbiamo prima identificare i protagonisti chiave all'interno della camera a vuoto.

La camera a vuoto

L'intero processo avviene all'interno di una camera sigillata da cui è stata rimossa quasi tutta l'aria. Questo vuoto è fondamentale per impedire agli atomi spruzzati di collidere con le molecole d'aria e per evitare la contaminazione del film finale.

Il materiale bersaglio (la sorgente)

Questo è un blocco del materiale puro che si desidera depositare come film sottile. È collegato a una sorgente di tensione negativa, rendendolo il catodo.

Il substrato (la destinazione)

Questo è l'oggetto da rivestire, come un wafer di silicio, un pannello di vetro o un impianto medico. È posizionato di fronte al bersaglio e spesso agisce come anodo nel circuito elettrico.

Il gas di processo (le "munizioni")

Un gas inerte, più comunemente Argon (Ar), viene introdotto nella camera a vuoto in piccole quantità controllate. Questo gas non fa parte del film finale; i suoi atomi sono usati come proiettili per il bombardamento.

Il processo di sputtering, passo dopo passo

La deposizione di un film sottile tramite sputtering segue una sequenza precisa di eventi.

Fase 1: Creazione del vuoto

La camera viene sigillata e le pompe rimuovono l'aria ambiente. Ciò garantisce che il percorso dal bersaglio al substrato sia libero e che il film risultante rimanga non contaminato.

Fase 2: Introduzione del gas di processo

Una piccola quantità di gas Argon viene immessa nella camera. La pressione è bassa ma sufficiente per creare il mezzo per il plasma.

Fase 3: Accensione del plasma

Una tensione elevata viene applicata al materiale bersaglio (il catodo). Questo potente campo elettrico strappa elettroni dagli atomi di Argon, creando una miscela di ioni Argon caricati positivamente (Ar+) ed elettroni liberi. Questo gas energizzato e ionizzato è il plasma.

Fase 4: Il bombardamento ionico

Gli ioni Argon caricati positivamente vengono accelerati con forza dal campo elettrico verso il bersaglio caricato negativamente. Collidono con la superficie del bersaglio con un'enorme energia cinetica.

Fase 5: Deposizione e crescita del film

Questo impatto ad alta energia trasferisce quantità di moto agli atomi del materiale bersaglio, staccandoli. Questi atomi espulsi viaggiano attraverso il vuoto in linea retta e atterrano sul substrato, dove si condensano e si accumulano per formare un film sottile e altamente uniforme.

Comprendere la fisica sottostante

L'efficacia dello sputtering è governata da principi fisici fondamentali, non da reazioni chimiche.

Trasferimento di quantità di moto, non fusione

Il processo è interamente meccanico a livello atomico. Gli ioni Argon hanno energia sufficiente per rompere i legami atomici che tengono in posizione gli atomi del bersaglio, ma non abbastanza per fondere il materiale sfuso.

Il ruolo delle cascate di collisione

Quando uno ione energetico colpisce il bersaglio, innesca una reazione a catena. Lo ione collide con un atomo del bersaglio, che poi collide con altri atomi del bersaglio in una cascata di collisione. Quando questa cascata raggiunge la superficie, gli atomi vengono espulsi se l'energia trasferita è maggiore della loro energia di legame superficiale.

Fattori chiave che influenzano l'efficienza

Il processo è controllato da diverse variabili. L'energia degli ioni bombardanti, le masse relative degli ioni e degli atomi del bersaglio e l'energia di legame del materiale bersaglio determinano tutti la resa di sputtering, ovvero il numero di atomi espulsi per ione in arrivo.

La funzione dei magneti

Molti sistemi moderni sono sistemi di sputtering a magnetron. I magneti sono posizionati dietro il bersaglio per creare un campo magnetico che intrappola gli elettroni liberi dal plasma vicino alla superficie del bersaglio. Ciò aumenta drasticamente la probabilità che questi elettroni colpiscano e ionizzino gli atomi di Argon, creando un plasma più denso ed efficiente che aumenta i tassi di deposizione.

Svantaggi comuni e compromessi

Lo sputtering è una tecnica potente, ma comporta chiari compromessi rispetto ad altri metodi di deposizione.

Vantaggio: Versatilità del materiale

Poiché è un processo fisico e non termico, lo sputtering può essere utilizzato per depositare quasi tutti i materiali, inclusi metalli, ceramiche e leghe complesse, senza alterarne la composizione.

Vantaggio: Qualità e adesione del film

Gli atomi spruzzati arrivano al substrato con una significativa energia cinetica. Ciò si traduce in film molto densi, ben aderenti e con eccellente uniformità e purezza.

Svantaggio: Tassi di deposizione più lenti

Rispetto all'evaporazione termica, lo sputtering è generalmente un processo più lento. Questo può renderlo meno adatto per applicazioni che richiedono rivestimenti molto spessi su scala di produzione di massa.

Svantaggio: Complessità e costo del sistema

I sistemi di sputtering richiedono un ambiente di alto vuoto, alimentatori ad alta tensione e un controllo preciso del flusso di gas. Ciò rende l'attrezzatura più complessa e costosa rispetto ad alcuni metodi alternativi.

Applicare lo sputtering al tuo obiettivo

La scelta dello sputtering dipende interamente dalle proprietà specifiche di cui hai bisogno nel tuo film sottile finale.

- Se il tuo obiettivo principale è la precisione e il controllo: Lo sputtering offre un controllo a livello atomico dello spessore e dell'uniformità del film, rendendolo ideale per l'ottica e i semiconduttori.

- Se il tuo obiettivo principale è la purezza e la densità del film: L'ambiente di alto vuoto e la deposizione energetica garantiscono la creazione di film ad alta purezza e densità con forte adesione.

- Se il tuo obiettivo principale è la deposizione di leghe complesse: Lo sputtering trasferisce la composizione del materiale bersaglio direttamente al substrato, preservando la stechiometria dei materiali complessi.

Comprendere questo processo di costruzione controllata su scala atomica è il primo passo verso l'ingegneria di materiali con proprietà precisamente adattate.

Tabella riassuntiva:

| Componente chiave | Ruolo nel processo |

|---|---|

| Camera a vuoto | Crea un ambiente privo di contaminanti per la deposizione. |

| Bersaglio (Catodo) | Il materiale sorgente che viene bombardato per rilasciare atomi. |

| Substrato (Anodo) | La superficie su cui viene depositato il film sottile. |

| Gas Argon | Ionizzato per creare il plasma che bombarda il bersaglio. |

| Alta tensione | Accende e sostiene il plasma per il processo di sputtering. |

Pronto a progettare film sottili superiori?

La deposizione a sputtering al plasma è fondamentale per creare rivestimenti ad alta purezza e uniformi per applicazioni esigenti in R&S e produzione. KINTEK è specializzata in attrezzature da laboratorio ad alte prestazioni, inclusi sistemi di sputtering, per soddisfare le tue precise esigenze di deposizione.

Raggiungiamo insieme i tuoi obiettivi di scienza dei materiali. Contatta i nostri esperti oggi per discutere il tuo progetto e trovare la soluzione ideale.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

Domande frequenti

- Qual è il processo del film sottile nei semiconduttori? Costruire gli strati dell'elettronica moderna

- Quali sono i principi dei film sottili? Una guida ai materiali ingegnerizzati e alle tecniche di deposizione

- Quale ruolo svolge un substrato supportato da allumina nella CCD? Sbloccare l'effetto 'Gate' per le membrane di zeolite MFI

- Il trattamento termico influisce sulla conducibilità? Padroneggiare le proprietà dei materiali per le prestazioni

- Come si pulisce una camera di sputtering? Padroneggiare il protocollo critico per purezza e resa

- Quali sono i vantaggi della pirolisi a microonde? Conversione dei rifiuti più rapida ed efficiente

- Cosa fa il rivestimento a sputtering? Ottenere un deposito di film superiore a livello atomico

- Quali sono i pro e i contro della biomassa? Bilanciare l'energia rinnovabile con l'impatto ambientale