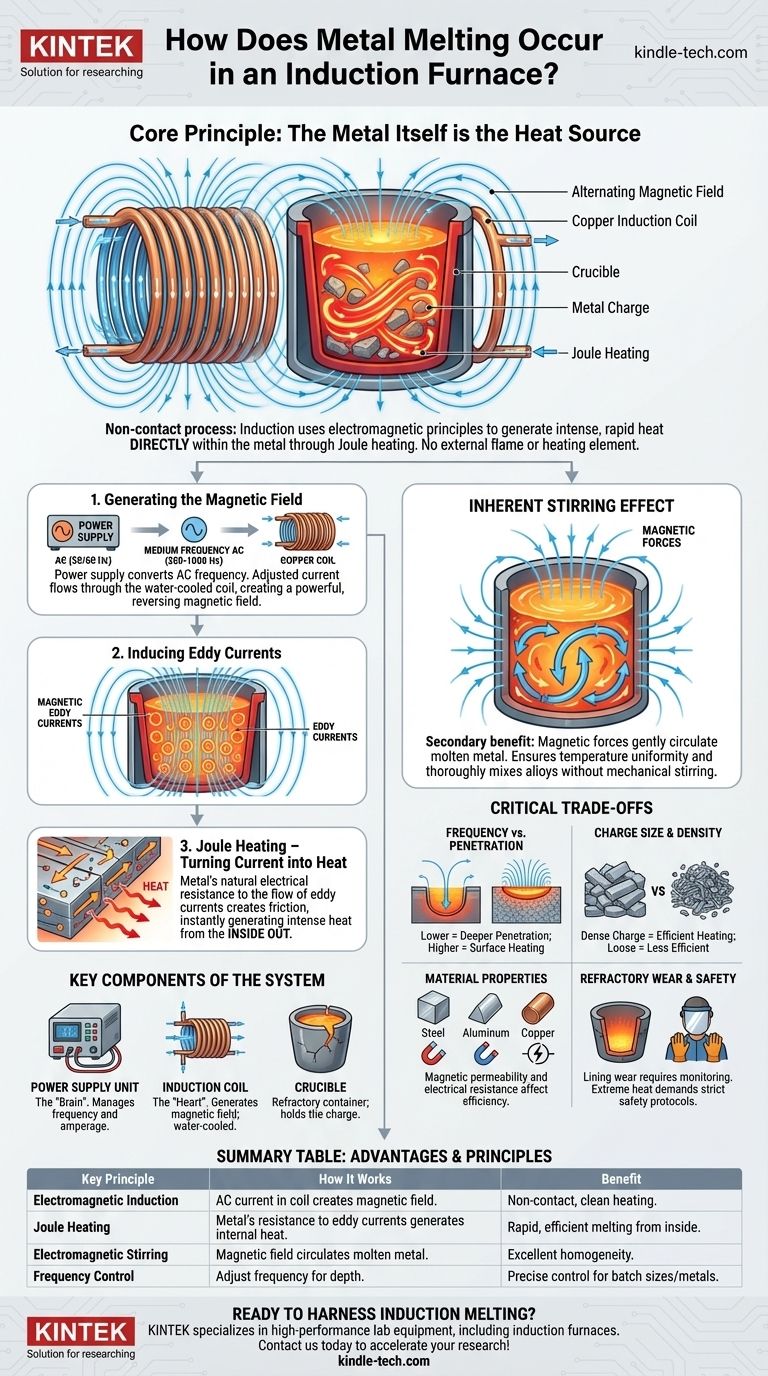

In sostanza, la fusione a induzione trasforma il metallo stesso nella fonte di calore. Un forno a induzione utilizza un potente campo magnetico alternato per indurre correnti elettriche direttamente all'interno della carica metallica. La naturale resistenza del metallo a queste correnti genera un calore intenso e rapido attraverso un principio noto come riscaldamento Joule, causando la fusione efficiente del metallo dall'interno verso l'esterno senza fiamma esterna o elemento riscaldante.

A differenza dei forni tradizionali che riscaldano il metallo dall'esterno, la fusione a induzione è un processo senza contatto che utilizza principi elettromagnetici per generare calore all'interno della carica metallica. Questa differenza fondamentale è la fonte della sua velocità, efficienza e controllo preciso.

La Fisica dell'Induzione: Una Scomposizione Passo Dopo Passo

Per capire come funziona un forno a induzione, è meglio scomporre il processo nei suoi principi fisici fondamentali. L'intera operazione si basa sulla relazione tra elettricità e magnetismo.

Passo 1: Generazione del Campo Magnetico

Il processo inizia con un'apposita unità di alimentazione. Questo dispositivo converte la corrente alternata (AC) standard (ad esempio, 50/60 Hz) in una corrente alternata a una frequenza molto più alta o diversa, tipicamente nell'intervallo di media frequenza (da 300 Hz a 1000 Hz).

Questa corrente regolata viene quindi immessa in una grande bobina di rame raffreddata ad acqua che circonda un crogiolo contenente il metallo. Quando la corrente alternata fluisce attraverso la bobina, genera un campo magnetico potente e che inverte rapidamente la sua polarità nello spazio all'interno della bobina.

Passo 2: Induzione delle Correnti Parassite (Eddy Currents)

Questo potente campo magnetico attraversa direttamente il metallo posto all'interno del crogiolo. Secondo la Legge di Induzione di Faraday, un campo magnetico variabile indurrà una corrente elettrica in qualsiasi conduttore vicino.

Poiché la carica metallica è elettricamente conduttiva, il campo magnetico del forno induce numerose piccole correnti elettriche circolari all'interno del metallo. Queste sono note come correnti parassite (eddy currents).

Passo 3: Riscaldamento Joule – Trasformare la Corrente in Calore

Il metallo stesso possiede una naturale resistenza elettrica. Mentre le correnti parassite indotte fluiscono attraverso il metallo, questa resistenza crea attrito e genera calore intenso.

Questo fenomeno è chiamato riscaldamento Joule. Il calore viene prodotto direttamente e istantaneamente all'interno del metallo, non trasferito da una fonte esterna. Questo è ciò che rende la fusione a induzione incredibilmente veloce ed efficiente.

L'Effetto di Agitazione Intrinseco

Un beneficio secondario del potente campo magnetico e delle correnti parassite è un'azione di agitazione elettromagnetica all'interno del bagno di metallo fuso. Questa forza fa circolare delicatamente il metallo liquido.

Questa agitazione naturale assicura un'eccellente uniformità della temperatura e aiuta a mescolare accuratamente le leghe, risultando in un prodotto finale più omogeneo senza la necessità di agitazione meccanica.

I Componenti Chiave di un Sistema a Forno a Induzione

Un forno a induzione è un sistema di componenti che lavorano all'unisono. Comprendere ogni parte chiarisce il suo ruolo nel processo complessivo.

L'Unità di Alimentazione

Questo è il "cervello" dell'operazione. Gestisce la conversione dell'alimentazione in ingresso alla frequenza e all'amperaggio precisi necessari per creare il campo magnetico richiesto per un metallo e una dimensione di carica specifici.

La Bobina a Induzione

Questo è il "cuore" del forno. È quasi sempre un tubo di rame cavo, formato a spirale, attraverso il quale viene costantemente fatta circolare acqua per il raffreddamento. Genera il campo magnetico ma non si surriscalda di per sé, se non per il calore radiante dalla fusione.

Il Crogiolo

Questo è il contenitore refrattario che contiene la carica metallica. Deve resistere a shock termici estremi e alte temperature. I crogioli sono tipicamente realizzati con materiali come grafite, argilla o altre ceramiche speciali, scelti in base al tipo di metallo che viene fuso.

Comprendere i Compromessi Critici

Sebbene potente, il processo a induzione è governato da leggi fisiche che creano importanti compromessi che è necessario considerare per prestazioni ottimali.

Frequenza vs. Profondità di Penetrazione

La frequenza della corrente alternata è una variabile critica. Frequenze più basse penetrano più in profondità nella carica metallica, rendendole ideali per fondere grandi lotti in forni di grandi dimensioni. Frequenze più alte tendono a concentrare il calore vicino alla superficie, rendendole adatte per fusioni più piccole o applicazioni che richiedono un rapido riscaldamento superficiale.

Dimensione e Densità della Carica

L'efficienza del processo dipende da quanto bene la carica metallica si "accoppia" con il campo magnetico. Una carica densamente stipata di pezzi di metallo solido si riscalderà molto più efficientemente di una raccolta disordinata di piccoli trucioli o torniture, che presentano notevoli spazi d'aria.

Proprietà dei Materiali

L'induzione funziona su materiali elettricamente conduttivi. Tuttavia, la specifica permeabilità magnetica e la resistenza elettrica del metallo fuso influenzeranno il tasso di riscaldamento e l'efficienza complessiva. Metalli diversi richiedono impostazioni di potenza e frequenza diverse per una fusione ottimale.

Usura Refrattaria e Sicurezza

Il calore intenso e l'azione di agitazione elettromagnetica esercitano un notevole stress sul rivestimento del crogiolo. Questo rivestimento è una parte consumabile che richiede ispezione e sostituzione regolari. Inoltre, le temperature estreme richiedono rigorosi protocolli di sicurezza, inclusi dispositivi di protezione individuale (DPI) come schermi facciali, guanti resistenti al calore e grembiuli.

Come Applicare Questo al Tuo Obiettivo

La tua scelta di utilizzare la fusione a induzione e come la configuri dipende interamente dal tuo obiettivo.

- Se il tuo obiettivo principale è la fusione rapida e pulita di leghe di alto valore: L'induzione è ideale grazie alla sua velocità e all'assenza di sottoprodotti di combustione, prevenendo la contaminazione della fusione.

- Se il tuo obiettivo principale è la produzione di fonderia su larga scala: L'efficienza, la velocità e l'azione di agitazione naturale dei forni a media frequenza li rendono una scelta superiore per la produzione di grandi volumi di ferro e acciaio.

- Se il tuo obiettivo principale è il lavoro di laboratorio o in piccoli lotti: Le dimensioni compatte, il controllo preciso della temperatura e i rapidi tempi di avvio/arresto dei forni a induzione ad alta frequenza sono perfettamente adatti per la ricerca e lo sviluppo.

Padroneggiando questi principi, puoi sfruttare i vantaggi distintivi della tecnologia a induzione per quasi tutte le applicazioni metallurgiche.

Tabella Riassuntiva:

| Principio Chiave | Come Funziona | Vantaggio |

|---|---|---|

| Induzione Elettromagnetica | La corrente AC in una bobina crea un campo magnetico che induce correnti parassite nel metallo. | Processo di riscaldamento pulito e senza contatto. |

| Riscaldamento Joule | La resistenza del metallo alle correnti parassite genera un intenso calore interno. | Fusione rapida ed efficiente dall'interno verso l'esterno. |

| Agitazione Elettromagnetica | Il campo magnetico fa circolare naturalmente il metallo fuso. | Eccellente uniformità di temperatura e di lega. |

| Controllo della Frequenza | Le frequenze più basse penetrano più in profondità; le frequenze più alte riscaldano la superficie più rapidamente. | Controllo preciso per diverse dimensioni di lotto e metalli. |

Pronto a sfruttare la potenza della fusione a induzione per il tuo laboratorio o le tue esigenze di produzione?

KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi forni a induzione progettati per precisione, efficienza e affidabilità. Sia che tu stia fondendo leghe di alto valore in un contesto di R&S o che tu abbia bisogno di soluzioni robuste per la produzione in fonderia, la nostra esperienza ti assicura di ottenere il sistema giusto per i tuoi metalli e obiettivi specifici.

Contattaci oggi stesso per discutere come un forno a induzione KINTEK può accelerare la tua ricerca, migliorare la qualità del tuo prodotto e aumentare la tua efficienza operativa.

Guida Visiva

Prodotti correlati

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

- Fornace a muffola da 1800℃ per laboratorio

Domande frequenti

- Quali materiali vengono utilizzati per i tubi nei forni a tubo? Una guida alla scelta del tubo giusto per il tuo processo

- Quali precauzioni prendere quando si usa un forno a tubo? Garantire una lavorazione sicura ed efficace ad alta temperatura

- Come funziona un forno tubolare? Una guida alla lavorazione controllata ad alta temperatura

- Qual è l'alta temperatura di un forno a tubo? Sblocca il modello giusto per la tua applicazione

- Quali sono i vantaggi di un forno a tubo? Ottenere un'uniformità e un controllo della temperatura superiori