In sostanza, il trattamento termico è un processo controllato di riscaldamento e raffreddamento di un metallo per alterarne fondamentalmente la struttura cristallina interna. Questa manipolazione consente di modificarne le proprietà meccaniche, adattandole a uno scopo specifico regolando caratteristiche come durezza, tenacità e duttilità.

Il trattamento termico non consiste nel rendere un metallo universalmente "migliore". È un processo strategico di compromessi mirati, spesso sacrificando una proprietà (come la morbidezza) per ottenerne un'altra (come la durezza) per soddisfare le precise esigenze prestazionali di un'applicazione.

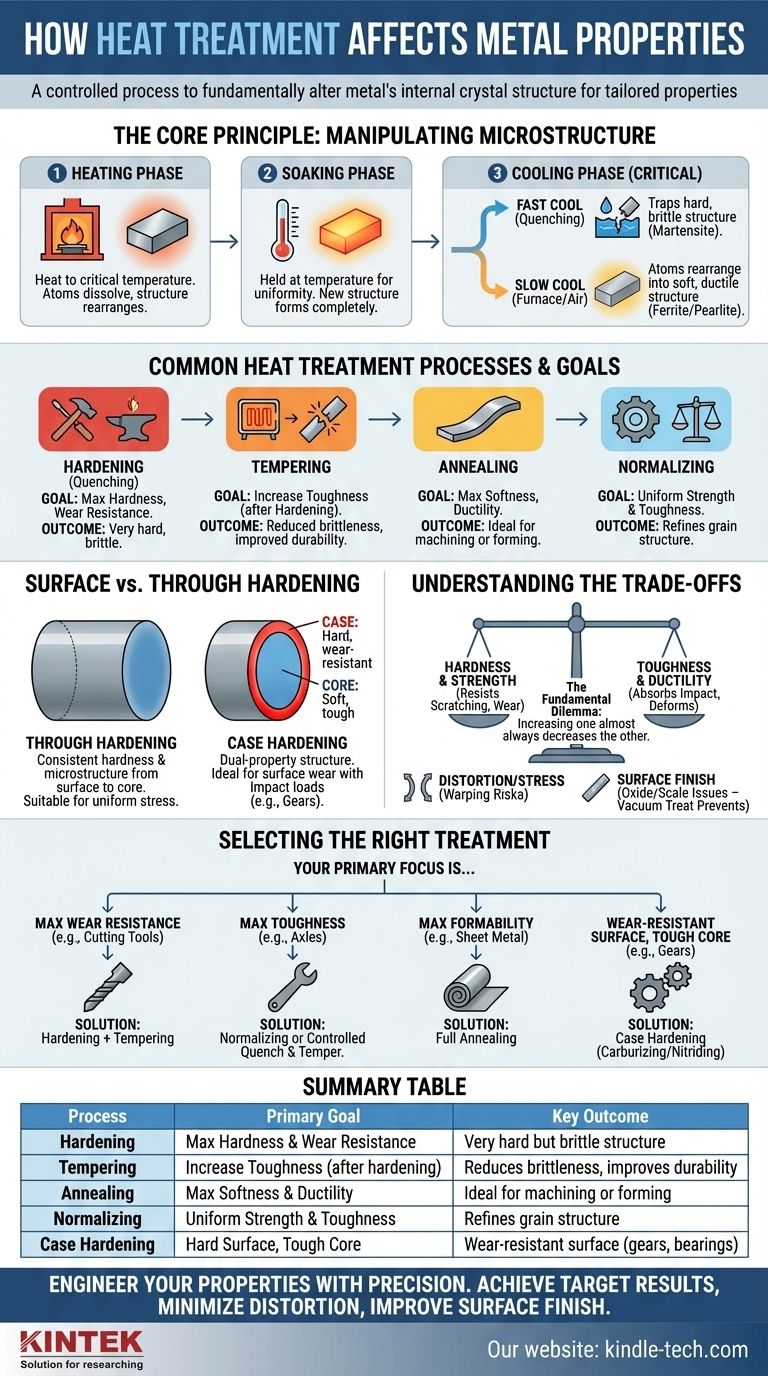

Il Principio Fondamentale: Manipolare la Microstruttura del Metallo

Il trattamento termico agisce modificando la disposizione fisica e la dimensione dei cristalli, o "grani", all'interno di un metallo. Pensalo come una riorganizzazione dei blocchi costitutivi interni del metallo per creare una nuova struttura con proprietà diverse.

La Fase di Riscaldamento

Il primo passo è riscaldare il metallo a una temperatura specifica e critica. Questo fornisce agli atomi energia sufficiente per dissolvere gli elementi e riorganizzarsi in una struttura cristallina diversa, più comunemente una struttura nota come austenite negli acciai.

La Fase di Mantenimento

Una volta raggiunta la temperatura target, il metallo viene mantenuto, o "sostenuto", per un determinato periodo di tempo. Ciò garantisce che l'intera parte raggiunga una temperatura uniforme e che la nuova struttura cristallina si sia formata completamente in tutto il materiale.

La Fase di Raffreddamento (Il Passo Critico)

La velocità con cui il metallo viene raffreddato dalla sua temperatura di mantenimento è il fattore più critico che determina le sue proprietà finali. La velocità del raffreddamento "blocca" una microstruttura specifica.

Un raffreddamento rapido (tempra), spesso in acqua, olio o aria forzata, intrappola una struttura molto dura e fragile chiamata martensite.

Un raffreddamento lento, come lasciare raffreddare la parte nel forno o in aria ferma, consente agli atomi di riorganizzarsi in strutture più morbide e duttili come la ferrite e la perlite.

Processi Comuni di Trattamento Termico e Loro Obiettivi

Diverse combinazioni di riscaldamento, mantenimento e raffreddamento vengono utilizzate per ottenere risultati specifici.

Tempra (Quenching)

Questo processo viene utilizzato per massimizzare la durezza e la resistenza all'usura di un metallo. Comporta il riscaldamento del materiale e quindi il suo rapido raffreddamento (tempra). Il risultato è una parte molto dura ma anche fragile.

Rinvenimento

Il rinvenimento viene quasi sempre eseguito dopo la tempra. La parte fragile e temprata viene riscaldata a una temperatura inferiore per alleviare le sollecitazioni interne e ripristinare un certo grado di tenacità. Ciò rende la parte più durevole e meno soggetta a rotture, sebbene riduca leggermente la sua durezza massima.

Ricottura

L'obiettivo della ricottura è rendere un metallo il più morbido e duttile possibile. Ciò si ottiene riscaldando il metallo e quindi raffreddandolo molto lentamente, spesso lasciandolo all'interno del forno spento. Questo è l'ideale per le parti che devono essere ampiamente lavorate o formate.

Normalizzazione

La normalizzazione comporta il riscaldamento del metallo e quindi il suo raffreddamento all'aria aperta. Ciò crea una struttura cristallina più uniforme e a grana fine rispetto alla ricottura, risultando in un metallo con maggiore resistenza e tenacità. Viene spesso utilizzata per affinare la struttura granulare di parti che sono state forgiate o fuse.

Tempra Superficiale vs. Tempra a Cuore

I trattamenti possono influenzare l'intera parte in modo uniforme o essere concentrati sulla sua superficie.

Tempra a Cuore

In questo processo, l'intera sezione trasversale del componente viene riscaldata e temprata per ottenere una durezza e una microstruttura consistenti dalla superficie al nucleo. Questo è adatto per parti che subiscono sollecitazioni uniformi.

Cementazione (Carburazione, Nitrurazione)

La cementazione crea una parte con due zone distinte: uno strato esterno estremamente duro e resistente all'usura (la "cassa") e un "nucleo" interno più morbido e tenace. Ciò si ottiene diffondendo elementi come il carbonio (carburazione) o l'azoto (nitrurazione) nella superficie ad alte temperature. Questa struttura a doppia proprietà è perfetta per componenti come ingranaggi e cuscinetti che devono resistere all'usura superficiale pur sopportando carichi d'impatto senza fratturarsi.

Comprendere i Compromessi

La scelta di un trattamento termico è sempre un esercizio di bilanciamento di proprietà contrastanti.

Il Dilemma Durezza vs. Tenacità

Questo è il compromesso più fondamentale in metallurgia. All'aumentare della durezza e della resistenza di un metallo, si diminuisce quasi sempre la sua tenacità e duttilità. Un metallo molto duro resisterà ai graffi e all'usura, ma potrebbe frantumarsi se lasciato cadere. Un metallo più tenace assorbirà l'energia d'impatto deformandosi, ma si consumerà più rapidamente.

Distorsione e Sollecitazioni Interne

I cicli rapidi di riscaldamento e raffreddamento inerenti a molti trattamenti termici possono introdurre significative sollecitazioni interne. Questa sollecitazione può causare deformazioni, distorsioni o persino crepe nelle parti se non gestita correttamente.

Finitura Superficiale e Contaminazione

Il riscaldamento del metallo in presenza di ossigeno può causare la formazione di uno strato ruvido e sfaldato di ossido ("scaglia") sulla superficie, che spesso deve essere rimosso. Metodi avanzati come il trattamento termico sotto vuoto prevengono questo processo lavorando le parti in un ambiente controllato, ottenendo una finitura pulita e brillante e riducendo il rischio di distorsione.

Selezione del Trattamento Giusto per la Tua Applicazione

Il processo ottimale è dettato interamente dall'obiettivo finale per il tuo componente.

- Se il tuo obiettivo principale è la massima resistenza all'usura (es. utensili da taglio, stampi): La scelta migliore è un processo di tempra seguito da rinvenimento per bilanciare la durezza con una tenacità minima.

- Se il tuo obiettivo principale è la massima tenacità e resistenza agli urti (es. assali, bulloni strutturali): Un processo di normalizzazione o un processo di tempra e rinvenimento attentamente controllato, progettato per favorire la tenacità rispetto alla durezza massima, è la strada giusta.

- Se il tuo obiettivo principale è la massima formabilità per la produzione (es. lamiera per stampaggio): La ricottura completa è l'unico processo che raggiungerà la morbidezza e la duttilità richieste.

- Se il tuo obiettivo principale è una superficie resistente all'usura con un nucleo tenace (es. ingranaggi, alberi a camme): Un processo di cementazione come la carburazione o la nitrurazione è la soluzione ideale.

Comprendendo questi principi fondamentali, puoi progettare deliberatamente le prestazioni dei tuoi componenti metallici per soddisfare qualsiasi esigenza operativa.

Tabella Riepilogativa:

| Processo | Obiettivo Primario | Risultato Chiave |

|---|---|---|

| Tempra (Quenching) | Massima Durezza e Resistenza all'Usura | Struttura molto dura ma fragile |

| Rinvenimento | Aumentare la Tenacità (dopo la tempra) | Riduce la fragilità, migliora la durata |

| Ricottura | Massima Morbidezza e Duttilità | Ideale per lavorazione o formatura |

| Normalizzazione | Resistenza e Tenacità Uniformi | Affina la struttura granulare dopo forgiatura/fusione |

| Cementazione | Superficie Dura, Nucleo Tenace | Superficie resistente all'usura (es. ingranaggi, cuscinetti) |

Pronto a progettare con precisione le proprietà dei tuoi componenti metallici?

Il giusto processo di trattamento termico è fondamentale per le prestazioni, ma ottenere risultati consistenti e di alta qualità richiede un controllo preciso. I forni e le stufe da laboratorio avanzati di KINTEK sono progettati per fornire i profili esatti di riscaldamento, mantenimento e raffreddamento di cui hai bisogno per processi come tempra, rinvenimento, ricottura e cementazione.

Forniamo l'attrezzatura affidabile e il supporto esperto per aiutarti a:

- Raggiungere le Proprietà Target: Soddisfare costantemente le specifiche di durezza, tenacità e resistenza.

- Minimizzare la Distorsione: I nostri ambienti controllati aiutano a ridurre la deformazione e le sollecitazioni interne.

- Migliorare la Finitura Superficiale: Esplora le opzioni di trattamento termico sotto vuoto per prevenire scaglie e contaminazioni.

Non lasciare al caso le prestazioni del tuo componente. Contatta oggi i nostri esperti di processi termici per discutere la tua applicazione e trovare la soluzione di trattamento termico perfetta per le tue esigenze di laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Qual è il problema della pirolisi? Le sfide chiave per la sua redditività commerciale

- Qual è il rapporto campione KBr di esempio per l'FTIR? Padroneggiare il rapporto 1:100 per una preparazione perfetta delle pastiglie

- Perché i campioni di acciaio al carbonio devono essere trattati con un pulitore a ultrasuoni? Garantire una misurazione precisa del tasso di corrosione

- Qual è l'alta temperatura del quarzo? Soglie chiave per la silice cristallina vs. fusa

- Qual è l'importanza della sinterizzazione? Sbloccare Resistenza, Densità e Produzione di Parti Complesse

- La ricottura rafforza un materiale? Perché l'ammorbidimento è fondamentale per una migliore produzione

- Quali sono le tre fasi della sinterizzazione? Padroneggiare la trasformazione microstrutturale

- Qual è lo scopo della fase di ricottura? Ottenere stabilità nell'amplificazione del DNA e nelle proprietà dei materiali