Fondamentalmente, il trattamento termico non è un processo che si applica a un materiale; è un parametro di progettazione che determina il materiale che si deve selezionare. La scelta del materiale è governata dalla sua composizione chimica, che ne determina la capacità di subire specifici cambiamenti microstrutturali—noti come trasformazioni di fase—quando sottoposto a cicli termici. Senza gli elementi costituenti giusti, un materiale semplicemente non risponderà al trattamento termico in modo prevedibile o utile.

Il principio fondamentale è questo: si seleziona un materiale in base alla sua capacità intrinseca di essere trasformato dal calore per raggiungere le proprietà meccaniche desiderate. La chimica del materiale, in particolare il suo contenuto di lega, determina i processi di trattamento termico specifici che può subire e l'equilibrio finale di durezza, resistenza e tenacità che può raggiungere.

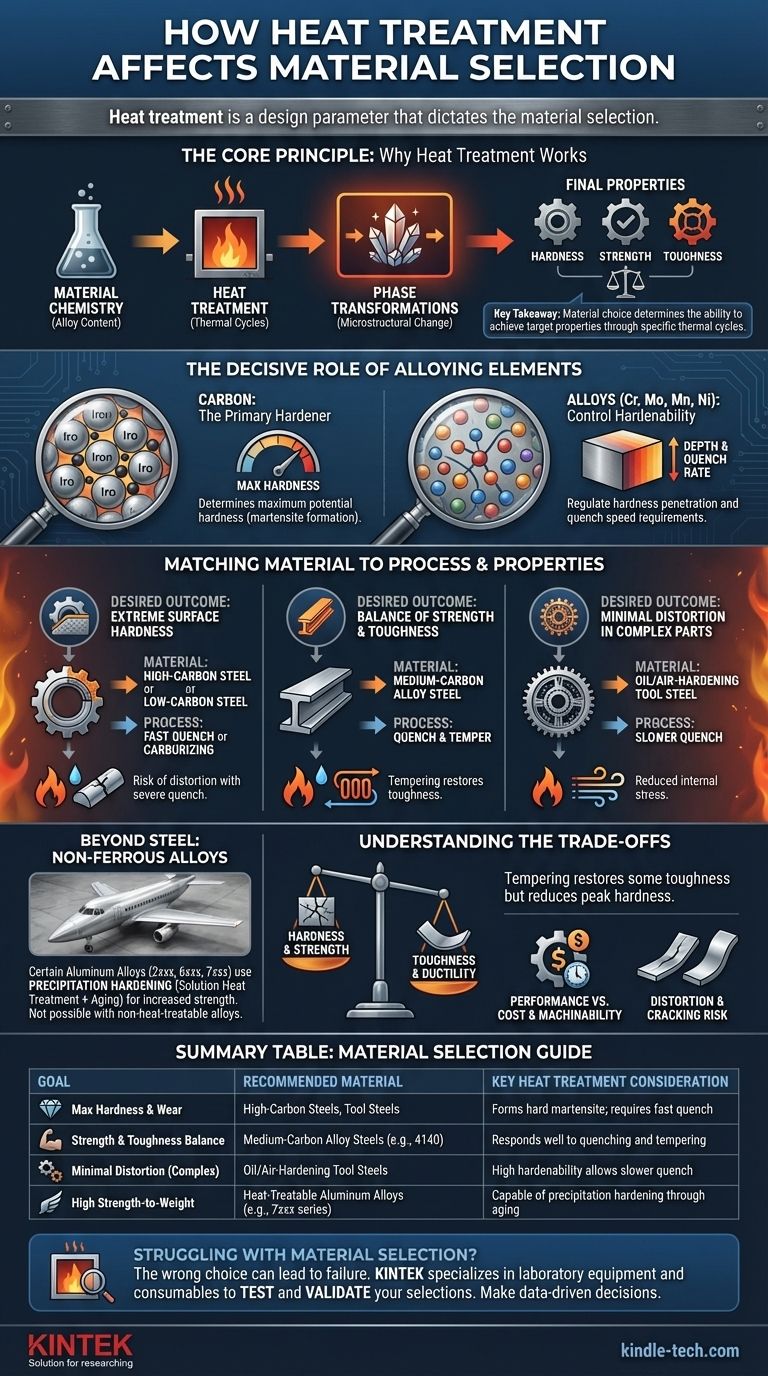

Il Principio Fondamentale: Perché il Trattamento Termico Funziona

Per selezionare il materiale giusto, è necessario prima comprendere il meccanismo che rende efficace il trattamento termico. Non è magia; è una manipolazione controllata della struttura cristallina interna del materiale.

Trasformazioni di Fase: Il Motore del Cambiamento

La maggior parte dei trattamenti termici, specialmente negli acciai, si basa su un processo di trasformazione di fase. Il riscaldamento dell'acciaio al di sopra di una temperatura critica ne cambia la struttura cristallina in una fase chiamata austenite, che ha un'elevata capacità di dissolvere il carbonio.

Al raffreddamento (tempra), questa struttura si trasforma di nuovo. Una tempra molto rapida intrappola il carbonio e forma la martensite, una fase estremamente dura e fragile. Velocità di raffreddamento più lente producono strutture più morbide e duttili come la perlite o la bainite. Il materiale scelto deve essere in grado di formare l'austenite in primo luogo.

Il Ruolo Decisivo degli Elementi di Lega

Gli elementi specifici all'interno di una lega sono le "leve" che controllano come essa risponde al trattamento termico.

Nell'acciaio, il carbonio è l'elemento primario che determina la massima durezza potenziale. Più carbonio consente la formazione di una struttura martensitica più dura. Un acciaio a basso tenore di carbonio semplicemente non può essere indurito significativamente tramite tempra, indipendentemente dal processo.

Altri elementi come cromo, molibdeno, manganese e nichel controllano la temprabilità. Questa è una misura di quanto profondamente la durezza può penetrare nel materiale dalla superficie e di quanto lenta debba essere la tempra per raggiungere la piena durezza.

Abbinare Materiale a Processo e Proprietà

Il risultato desiderato influenza direttamente la scelta del materiale. Non è possibile selezionare un materiale in un vuoto senza considerare il processo di trattamento termico e le proprietà finali richieste.

La Temprabilità Detta la Tempra

Un acciaio al carbonio semplice con bassa temprabilità richiede una tempra estremamente rapida e severa (ad esempio, in acqua o salamoia) per diventare duro. Questo induce immense sollecitazioni interne e comporta un alto rischio di distorsione o cricche, rendendolo inadatto a forme complesse.

Al contrario, un acciaio legato con alta temprabilità può essere indurito con una tempra molto più lenta (ad esempio, in olio o anche in aria ferma per gli acciai "autoindurenti"). Ciò riduce drasticamente il rischio di distorsione, rendendo queste leghe essenziali per parti intricate, utensili e stampi.

Il Contenuto di Carbonio Definisce Durezza e Caso d'Uso

Se il tuo obiettivo è un componente con estrema durezza superficiale per la resistenza all'usura, devi selezionare un acciaio ad alto tenore di carbonio (ad esempio, >0,60% di carbonio) o un acciaio a basso tenore di carbonio che subirà un processo di indurimento superficiale come la cementazione.

Se il tuo obiettivo è un componente strutturale che richiede buona tenacità e resistenza, selezioneresti un acciaio a medio tenore di carbonio (ad esempio, 0,30%-0,50% di carbonio) che può essere temprato e poi rinvenuto per ottenere un buon equilibrio di proprietà.

Oltre l'Acciaio: Leghe Non Ferrose

Questo principio si applica anche ai metalli non ferrosi. Certe leghe di alluminio (come le serie 2xxx, 6xxx e 7xxx) sono selezionate specificamente perché possono essere "indurite per precipitazione". Ciò comporta un trattamento termico di soluzione seguito da invecchiamento per formare fini precipitati all'interno della struttura cristallina del metallo, aumentandone significativamente la resistenza. Non è possibile ottenere questo con una lega non trattabile termicamente come la serie 5xxx.

Comprendere i Compromessi

La selezione dei materiali per il trattamento termico è sempre un equilibrio di fattori contrastanti. Riconoscere questi compromessi è il segno di un progettista esperto.

Durezza vs. Tenacità

Questo è il compromesso più fondamentale. All'aumentare della durezza e della resistenza di un materiale tramite trattamento termico, la sua tenacità (resistenza alla frattura) e duttilità diminuiscono. Il materiale diventa più fragile.

Il processo di rinvenimento—riscaldare una parte temprata a una temperatura inferiore—viene utilizzato per ripristinare una certa tenacità, ma ciò comporta il costo di ridurre parte della durezza massima. Il contenuto di lega del tuo materiale determina il punto di partenza e l'intervallo di questo compromesso.

Prestazioni vs. Costo e Lavorabilità

I materiali altamente legati con eccellente temprabilità e prestazioni ad alte temperature sono significativamente più costosi degli acciai al carbonio semplici.

Inoltre, queste leghe sono spesso più difficili da lavorare nel loro stato iniziale (ricotto). Ciò aggiunge tempo e costi di produzione, un fattore critico che deve essere bilanciato rispetto alle prestazioni richieste in servizio.

Rischio di Distorsione e Cricche

Come accennato, la scelta del materiale è la tua difesa primaria contro la distorsione e le cricche durante la tempra. Scegliere un materiale con una temprabilità appena sufficiente per la sezione trasversale del pezzo—e non di più—è una decisione ingegneristica chiave. L'uso di un acciaio per utensili autoindurente per un ingranaggio complesso è una scelta deliberata per mitigare il rischio di deformazione che sarebbe inevitabile con un acciaio temprabile in acqua.

Fare la Scelta Giusta del Materiale

La tua selezione dovrebbe essere guidata dal principale fattore di prestazione per il tuo componente.

- Se il tuo obiettivo principale è la massima durezza e resistenza all'usura: Seleziona acciai ad alto tenore di carbonio o acciai per utensili specializzati progettati per questo scopo.

- Se il tuo obiettivo principale è un equilibrio di resistenza e tenacità per parti strutturali: Seleziona acciai legati a medio tenore di carbonio (come 4140 o 4340) che rispondono bene alla tempra e al rinvenimento.

- Se il tuo obiettivo principale è minimizzare la distorsione in geometrie complesse: Seleziona un acciaio per utensili temprabile in olio o in aria con alto contenuto di lega.

- Se il tuo obiettivo principale è il rapporto resistenza-peso: Seleziona una lega di alluminio trattabile termicamente delle serie 2xxx, 6xxx o 7xxx.

In definitiva, la selezione del materiale giusto è il primo e più critico passo per progettare con successo un componente trattato termicamente.

Tabella Riassuntiva:

| Obiettivo di Selezione del Materiale | Tipo di Materiale Raccomandato | Considerazione Chiave del Trattamento Termico |

|---|---|---|

| Massima Durezza e Resistenza all'Usura | Acciai ad Alto Tenore di Carbonio, Acciai per Utensili | Capace di formare martensite dura; richiede tempra rapida |

| Equilibrio di Resistenza e Tenacità | Acciai Legati a Medio Tenore di Carbonio (es. 4140) | Risponde bene alla tempra e al rinvenimento per l'equilibrio delle proprietà |

| Distorsione Minima in Parti Complesse | Acciai per Utensili Temprabili in Olio/Aria | L'alta temprabilità consente una tempra più lenta, riducendo lo stress |

| Elevato Rapporto Resistenza-Peso | Leghe di Alluminio Trattabili Termicamente (es. serie 7xxx) | Capace di indurimento per precipitazione tramite invecchiamento |

Hai difficoltà a selezionare il materiale giusto per il tuo processo di trattamento termico? La scelta sbagliata può portare a parti difettose, distorsioni eccessive o prestazioni inadeguate. KINTEK è specializzata nella fornitura delle attrezzature di laboratorio e dei materiali di consumo necessari per testare e convalidare le tue selezioni di materiali. Dai forni per cicli termici precisi agli strumenti di analisi per la verifica della microstruttura, ti aiutiamo a prendere decisioni basate sui dati. Contatta i nostri esperti oggi stesso tramite il nostro modulo di contatto per assicurarti che il tuo prossimo progetto raggiunga le proprietà e le prestazioni desiderate.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

Domande frequenti

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- A cosa serve un forno a vuoto? Sblocca la purezza nella lavorazione ad alta temperatura

- Quali materiali vengono utilizzati in un forno a vuoto? Una guida ai materiali della zona calda e ai metalli lavorati

- Perché il controllo ambientale all'interno di un forno sottovuoto è importante per l'incollaggio per diffusione? Laminati di leghe di titanio master

- Perché si esegue il trattamento termico sotto vuoto? Ottenere componenti metallici impeccabili e ad alte prestazioni