Fondamentalmente, il trattamento termico modifica la resistenza di un metallo alterando la sua struttura cristallina interna, nota come microstruttura. Attraverso cicli controllati di riscaldamento e raffreddamento, è possibile rendere un metallo significativamente più duro e resistente alla deformazione, o al contrario, più morbido e più duttile. Il risultato specifico dipende interamente dal processo scelto e dall'applicazione prevista del pezzo.

Lo scopo centrale del trattamento termico non è semplicemente "aumentare la resistenza", ma ingegnerizzare con precisione le proprietà meccaniche di un metallo. È una manipolazione strategica del compromesso tra durezza (resistenza all'usura) e tenacità (resistenza alla frattura) per ottenere una caratteristica di prestazione desiderata.

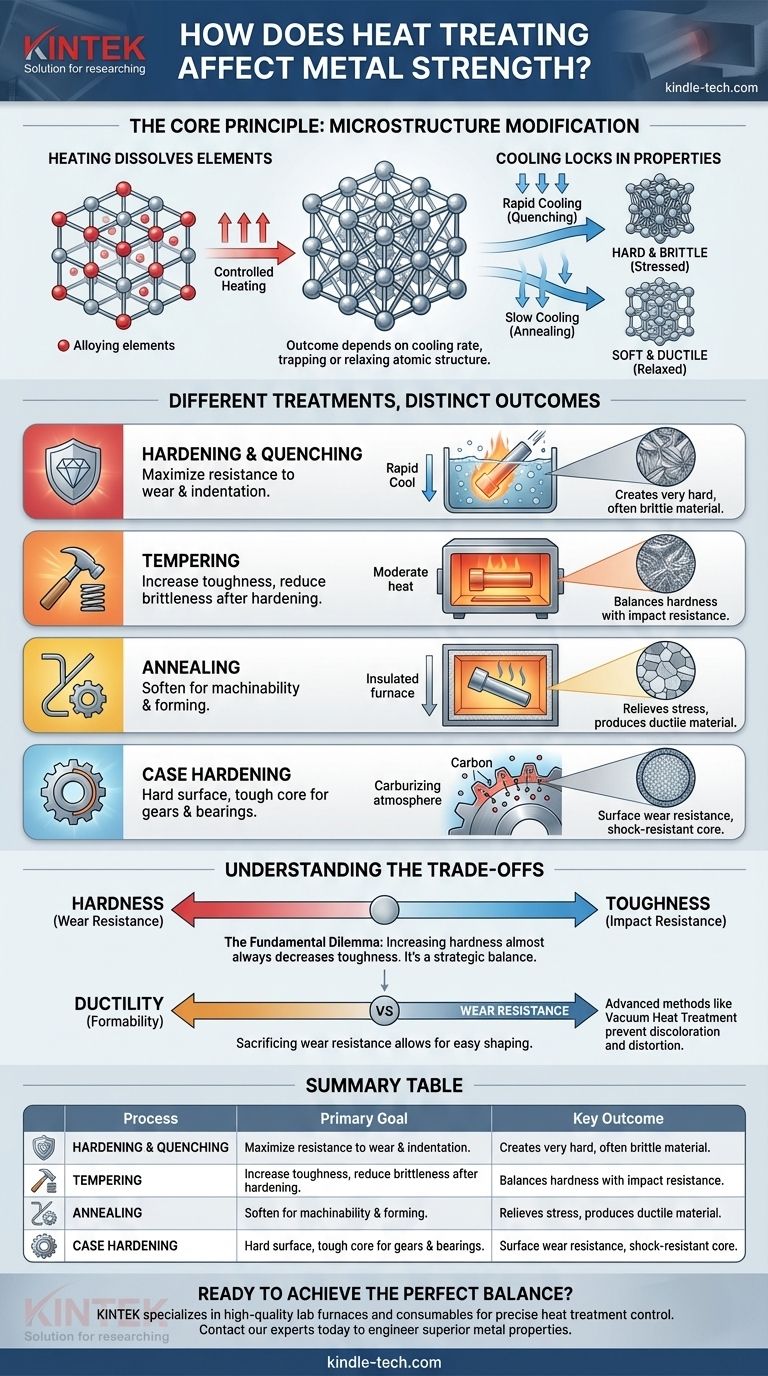

Il Principio Fondamentale: Cambiare la Microstruttura

Il trattamento termico agisce manipolando la disposizione degli atomi all'interno del reticolo cristallino di un metallo. Il processo generalmente comporta il riscaldamento del metallo a una temperatura specifica, il mantenimento a tale temperatura e quindi il raffreddamento a una velocità controllata.

Il Riscaldamento Dissolve gli Elementi

Il riscaldamento di un metallo al di sopra di una temperatura critica di trasformazione consente agli atomi nella sua struttura cristallina di riorganizzarsi. Il carbonio e altri elementi di lega, che normalmente sono bloccati in posizione, possono dissolversi e distribuirsi in modo più uniforme in tutto il materiale.

Il Raffreddamento Fissa Nuove Proprietà

La velocità di raffreddamento è ciò che determina le proprietà finali. Questo passaggio fissa la struttura atomica riorganizzata, creando diverse microstrutture con caratteristiche meccaniche distinte.

- Il raffreddamento rapido (tempra) intrappola la struttura atomica in uno stato altamente sollecitato e distorto. Ciò si traduce in un materiale molto duro ma spesso fragile.

- Il raffreddamento lento (ricottura) consente agli atomi di stabilirsi in uno stato più rilassato e organizzato. Ciò crea un materiale più morbido e più duttile, più facile da lavorare o formare.

Trattamenti Diversi per Risultati Diversi

Il termine "resistenza" può essere fuorviante perché comprende diverse proprietà distinte. Diversi trattamenti termici sono progettati per ottimizzare una proprietà, spesso a scapito di un'altra.

Aumentare la Durezza (Indurimento e Tempra)

Questo è ciò a cui la maggior parte delle persone pensa quando sente parlare di rafforzamento del metallo. L'obiettivo è massimizzare la resistenza del metallo all'indentazione, ai graffi e all'usura. Si ottiene mediante raffreddamento rapido, o tempra, da alta temperatura.

Aumentare la Tenacità (Rinvenimento)

Un metallo che è stato indurito è spesso troppo fragile per l'uso pratico, il che significa che può frantumarsi sotto l'impatto. Il rinvenimento è un trattamento termico secondario a bassa temperatura eseguito dopo la tempra per ridurre parte di quella fragilità e aumentare la tenacità, che è la capacità di assorbire energia e deformarsi senza fratturarsi.

Ammorbidire per la Lavorabilità (Ricottura)

A volte, l'obiettivo è rendere un metallo più debole e più lavorabile. La ricottura comporta il riscaldamento di un metallo e quindi il suo raffreddamento molto lento. Questo processo allevia le tensioni interne e produce un materiale morbido e duttile che può essere facilmente lavorato, stampato o formato.

Resistenza a Livello Superficiale (Cementazione)

Per parti come ingranaggi o cuscinetti, è necessaria una superficie molto dura e resistente all'usura, ma un nucleo più morbido e tenace che possa resistere agli urti. La cementazione (o carburazione) è un processo che introduce carbonio nello strato superficiale di un acciaio a basso tenore di carbonio, consentendo l'indurimento della superficie mentre il nucleo rimane tenace e duttile.

Comprendere i Compromessi

La scelta di un processo di trattamento termico è sempre un esercizio di bilanciamento di proprietà contrastanti. È impossibile massimizzare ogni caratteristica desiderabile contemporaneamente.

Il Dilemma Durezza vs. Tenacità

Questo è il compromesso più fondamentale in metallurgia. All'aumentare della durezza di un metallo, si diminuisce quasi sempre la sua tenacità, rendendolo più fragile. Una lima è estremamente dura e mantiene un bordo, ma si frantumerà se lasciata cadere su un pavimento di cemento.

Sacrificare la Resistenza all'Usura per la Duttilità

Al contrario, un metallo molto morbido e duttile (come uno che è stato ricotto) può essere piegato e modellato facilmente senza rompersi. Tuttavia, avrà una resistenza molto scarsa all'usura e all'abrasione.

Benefici e Complessità del Processo

Metodi avanzati come il trattamento termico sotto vuoto offrono vantaggi significativi, come la prevenzione dello scolorimento superficiale e la riduzione della distorsione dei pezzi. Questo può eliminare la necessità di costose operazioni di pulizia o finitura secondarie, ma il processo stesso può essere più complesso e costoso.

Abbinare il Trattamento al Tuo Obiettivo

Il trattamento termico giusto è quello che produce l'equilibrio ideale di proprietà per la funzione specifica del componente.

- Se il tuo obiettivo principale è la resistenza all'usura e i taglienti: L'indurimento tramite tempra è la scelta primaria, seguito da un leggero rinvenimento.

- Se il tuo obiettivo principale è la resistenza agli urti e la prevenzione delle fratture: Il rinvenimento dopo l'indurimento è essenziale per conferire la tenacità necessaria.

- Se il tuo obiettivo principale è la facile lavorazione o formatura: La ricottura è il processo corretto per ammorbidire il metallo prima di qualsiasi lavoro di fabbricazione.

- Se il tuo obiettivo principale è una superficie durevole con un nucleo resistente agli urti: La cementazione è la soluzione ideale per componenti come ingranaggi e alberi.

In definitiva, il trattamento termico trasforma un semplice pezzo di metallo in un componente altamente ingegnerizzato con proprietà adattate al suo scopo preciso.

Tabella riassuntiva:

| Processo di Trattamento Termico | Obiettivo Primario | Risultato Chiave |

|---|---|---|

| Indurimento e Tempra | Aumentare Durezza e Resistenza all'Usura | Crea un materiale molto duro, ma fragile. |

| Rinvenimento | Aumentare la Tenacità | Riduce la fragilità in un metallo indurito, migliorando la resistenza agli urti. |

| Ricottura | Ammorbidire per la Lavorabilità | Produce un metallo morbido e duttile, facile da lavorare o formare. |

| Cementazione | Durezza Superficiale con Nucleo Tenace | Crea uno strato superficiale duro e resistente all'usura su un nucleo tenace e duttile. |

Pronto a raggiungere il perfetto equilibrio di resistenza, durezza e tenacità per i tuoi componenti metallici? L'attrezzatura da laboratorio giusta è fondamentale per processi di trattamento termico precisi. KINTEK è specializzata in forni da laboratorio e materiali di consumo di alta qualità che offrono il controllo esatto della temperatura e il riscaldamento uniforme di cui la tua R&S o produzione ha bisogno. Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni possono aiutarti a ingegnerizzare proprietà metalliche superiori.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

Domande frequenti

- Quali materiali vengono utilizzati in un forno a vuoto? Scelta della zona calda giusta per il tuo processo

- A cosa serve un forno a vuoto? Sblocca la purezza nella lavorazione ad alta temperatura

- Quali sono i vantaggi di un forno a vuoto? Ottieni purezza e controllo superiori nel trattamento termico

- Come aspirare la fornace? Una guida passo passo per la manutenzione fai-da-te sicura

- Perché si esegue il trattamento termico sotto vuoto? Ottenere componenti metallici impeccabili e ad alte prestazioni