Nella sua essenza, la deposizione a fascio di elettroni è un processo ad alto vuoto che utilizza un fascio di elettroni focalizzato e ad alta energia per riscaldare e vaporizzare un materiale sorgente. Questo vapore viaggia quindi attraverso il vuoto e si condensa su un substrato, formando un film sottile di elevata purezza e qualità. È un metodo altamente controllato per creare rivestimenti per ottica, elettronica e materiali avanzati.

Il principio centrale della deposizione a fascio di elettroni è il trasferimento di energia di precisione. A differenza dei metodi che riscaldano un intero contenitore, il fascio di elettroni riscalda direttamente solo il materiale sorgente, garantendo elevata purezza e la capacità di far evaporare materiali con punti di fusione estremamente elevati.

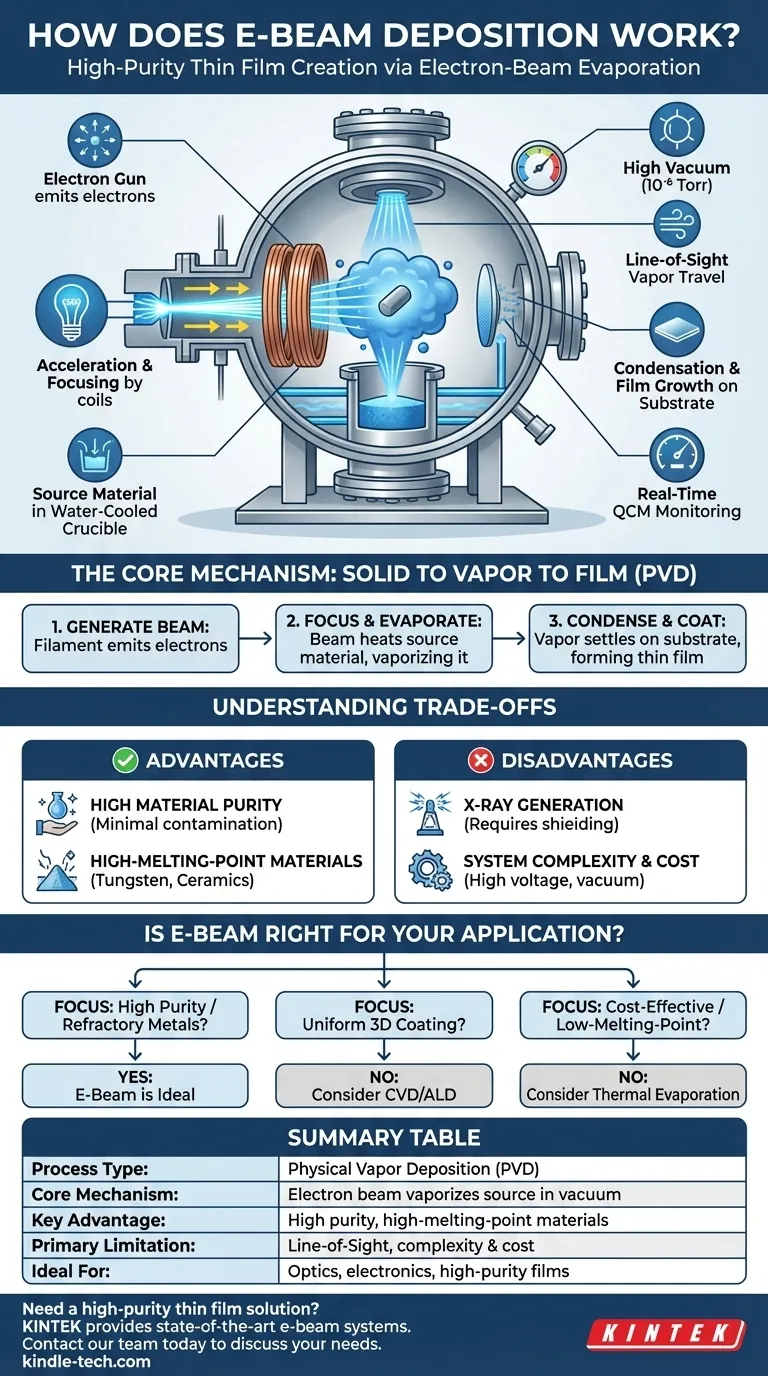

Il Meccanismo Centrale: Da Solido a Vapore

La deposizione a fascio di elettroni è un tipo di deposizione fisica da vapore (PVD), il che significa che il materiale passa da solido a vapore e di nuovo a solido senza una reazione chimica. Il processo inizia con la generazione e la focalizzazione di un fascio di elettroni.

La Pistola Elettronica

Il processo inizia con una pistola elettronica, che contiene un filamento di tungsteno. Questo filamento viene riscaldato ad alta temperatura, facendogli emettere una nuvola di elettroni attraverso un processo chiamato emissione termoionica.

Accelerazione e Focalizzazione

Questi elettroni liberi vengono quindi accelerati da un forte campo elettrico, tipicamente creato applicando un'alta tensione (diversi kilovolt). Questo conferisce loro una notevole quantità di energia cinetica.

Le bobine elettromagnetiche agiscono come lenti, focalizzando e deviando con precisione il fascio di elettroni per colpire un punto specifico sul materiale sorgente.

Il Crogiolo e il Materiale Sorgente

Il materiale da depositare, spesso sotto forma di pellet o polvere, si trova in un crogiolo di rame raffreddato ad acqua (o focolare).

Il raffreddamento ad acqua è fondamentale. Impedisce al crogiolo stesso di fondere o reagire con il materiale sorgente, il che è essenziale per prevenire la contaminazione del film risultante.

Il Ruolo dell'Alto Vuoto

L'intero processo avviene in una camera ad alto vuoto (tipicamente $10^{-6}$ Torr o inferiore). Questo vuoto è necessario per due ragioni fondamentali: impedisce al fascio di elettroni di disperdersi a causa delle molecole d'aria e consente al materiale vaporizzato di viaggiare direttamente al substrato senza collisioni o contaminazioni.

Il Processo di Deposizione: Da Vapore a Film

Una volta che gli elettroni ad alta energia colpiscono il materiale sorgente, la loro energia cinetica viene istantaneamente convertita in energia termica, causando il rapido riscaldamento, la fusione e quindi l'evaporazione o la sublimazione del materiale in vapore.

Viaggio in Linea di Vista

Gli atomi vaporizzati viaggiano in linea retta dalla sorgente verso il substrato. Questo è noto come processo in linea di vista, caratteristico della maggior parte delle tecniche PVD.

Condensazione e Crescita del Film

Quando gli atomi di vapore colpiscono la superficie relativamente fredda del substrato (l'oggetto da rivestire), perdono energia, si ricondensano in solido e iniziano a formare un film sottile.

Monitoraggio In-Situ

Lo spessore del film in crescita viene tipicamente monitorato in tempo reale utilizzando una Microbilancia a Cristallo di Quarzo (QCM). Questo dispositivo consente un controllo estremamente preciso dello spessore finale del film, spesso fino al livello di un singolo angstrom.

Comprendere i Compromessi

Come ogni processo tecnico, la deposizione a fascio di elettroni presenta chiari vantaggi e limitazioni specifiche che la rendono adatta ad alcune applicazioni ma non ad altre.

Vantaggio: Elevata Purezza del Materiale

Poiché solo il materiale sorgente viene riscaldato direttamente dal fascio, vi è una contaminazione minima da parte del crogiolo. Ciò si traduce in film di purezza eccezionalmente elevata, fondamentale per le applicazioni ottiche ed elettroniche.

Vantaggio: Materiali ad Alto Punto di Fusione

Il riscaldamento intenso e localizzato consente alla deposizione a fascio di elettroni di far evaporare materiali con punti di fusione molto elevati, come tungsteno, titanio e varie ceramiche, che sono difficili o impossibili da far evaporare con metodi termici più semplici.

Svantaggio: Generazione di Raggi X

Un effetto collaterale significativo degli elettroni ad alta energia che colpiscono un bersaglio è la generazione di raggi X. Ciò richiede una schermatura adeguata per proteggere gli operatori e talvolta può danneggiare substrati sensibili o componenti elettronici.

Svantaggio: Complessità e Costo del Sistema

I sistemi a fascio di elettroni, con i loro alimentatori ad alta tensione, le bobine di focalizzazione elettromagnetiche e le sofisticate apparecchiature per il vuoto, sono significativamente più complessi e costosi rispetto ai metodi alternativi come l'evaporazione termica.

La Deposizione a Fascio di Elettroni è Adatta alla Tua Applicazione?

La scelta del metodo di deposizione corretto richiede di abbinare le capacità della tecnica al tuo obiettivo specifico.

- Se la tua attenzione principale è l'eccezionale purezza del materiale o il rivestimento con metalli refrattari: La deposizione a fascio di elettroni è una delle migliori scelte disponibili grazie al suo meccanismo di riscaldamento diretto, senza crogiolo.

- Se la tua attenzione principale è il rivestimento uniforme di forme 3D complesse: Dovresti considerare un metodo non in linea di vista come la deposizione chimica da vapore (CVD) o la deposizione di strati atomici (ALD).

- Se la tua attenzione principale è il rivestimento economico con materiali a basso punto di fusione (come alluminio o argento): Un sistema di evaporazione termica resistiva più semplice ed economico potrebbe essere una soluzione più pratica.

La comprensione di questi principi fondamentali ti consente di selezionare la tecnica di deposizione che meglio si allinea con i requisiti del tuo materiale, delle prestazioni e del progetto.

Tabella Riassuntiva:

| Aspetto | Dettaglio Chiave |

|---|---|

| Tipo di Processo | Deposizione Fisica da Vapore (PVD) |

| Meccanismo Centrale | Il fascio di elettroni vaporizza il materiale sorgente in alto vuoto |

| Vantaggio Chiave | Elevata purezza; può rivestire materiali ad alto punto di fusione (es. tungsteno) |

| Limitazione Principale | Processo in linea di vista; maggiore complessità e costo del sistema |

| Ideale Per | Ottica, elettronica, applicazioni che richiedono film ad alta purezza |

Hai bisogno di una soluzione di rivestimento di film sottili ad alta purezza?

La deposizione a fascio di elettroni è ideale per applicazioni esigenti in ottica, semiconduttori e ricerca sui materiali avanzati. KINTEK è specializzata nella fornitura di apparecchiature da laboratorio e materiali di consumo all'avanguardia, inclusi sistemi di evaporazione a fascio di elettroni, per soddisfare le tue precise esigenze di rivestimento.

I nostri esperti possono aiutarti a determinare se la deposizione a fascio di elettroni è la scelta giusta per il tuo progetto e fornirti le attrezzature affidabili di cui hai bisogno per avere successo.

Contatta il nostro team oggi stesso per discutere le tue esigenze specifiche e scoprire come KINTEK può supportare gli obiettivi del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Crogiolo in nitruro di boro conduttivo per rivestimento per evaporazione a fascio elettronico Crogiolo BN

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati