In sostanza, la deposizione chimica da vapore (CVD) è un processo per creare un film solido ad alte prestazioni su una superficie. Funziona introducendo un gas precursore in una camera, che quindi subisce una reazione chimica innescata dal calore. Questa reazione provoca la formazione di un materiale solido che si lega direttamente sulla superficie di un oggetto bersaglio, o substrato, costruendo un rivestimento sottile e uniforme.

Il concetto cruciale da comprendere è che la CVD non è semplicemente un metodo di rivestimento; è un processo di sintesi dei materiali. Non si sta "spruzzando" una sostanza preesistente, ma si utilizzano reazioni chimiche controllate in fase gassosa per far crescere un nuovo strato solido direttamente sulla superficie di un componente.

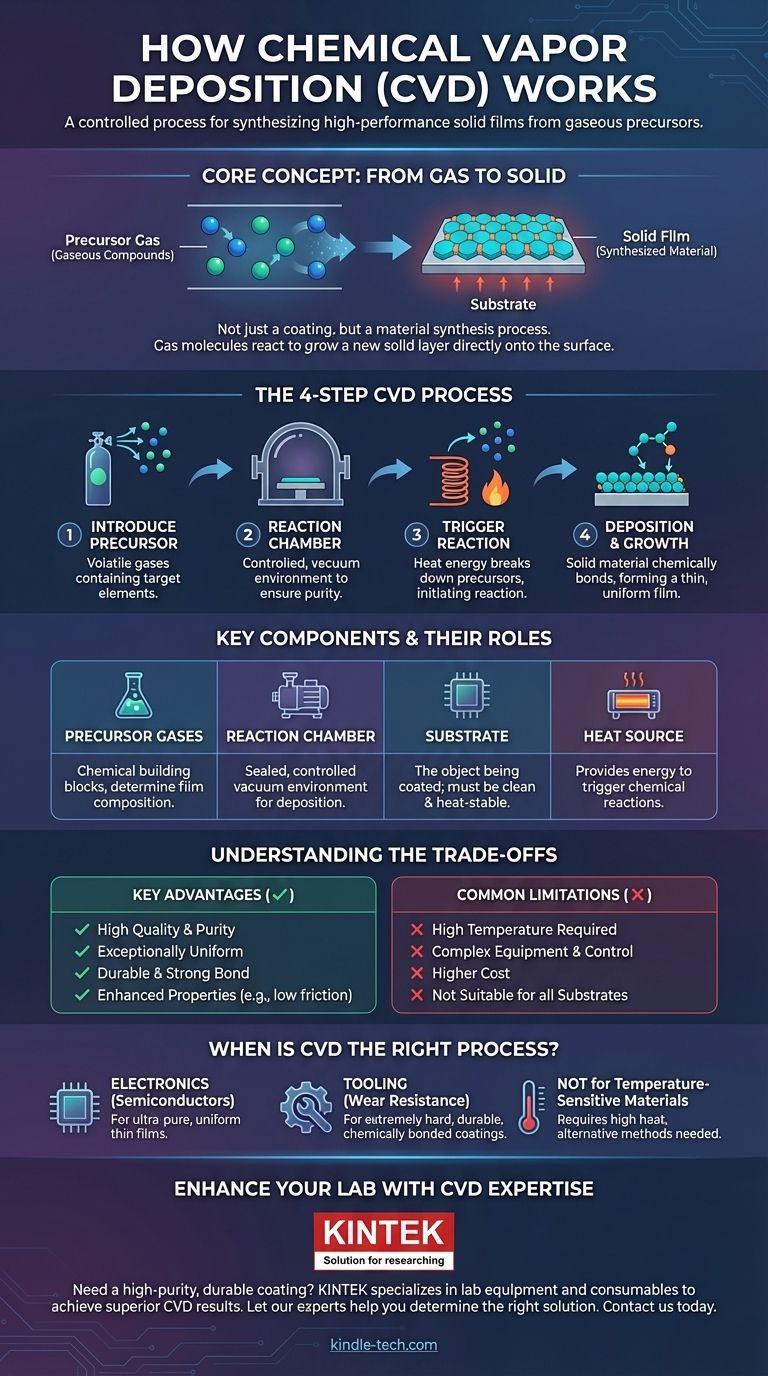

Il Principio Fondamentale: Da Gas a Solido

L'intero processo CVD si basa su una trasformazione controllata della materia. Un gas accuratamente selezionato viene convertito in un film sottile solido attraverso una sequenza precisa di eventi all'interno di una camera di reazione.

Introduzione del Precursore

Il processo inizia con uno o più gas precursori volatili. Questi sono composti chimici gassosi che contengono gli elementi specifici che si desidera depositare.

La Camera di Reazione

L'oggetto da rivestire, noto come substrato, viene posizionato all'interno di una camera sigillata. Questa camera viene tipicamente posta sotto vuoto per rimuovere aria o contaminanti che potrebbero interferire con la reazione chimica.

Innesco della Reazione

Il substrato viene riscaldato a una specifica temperatura di reazione. Questa energia applicata scompone i gas precursori, facendoli reagire tra loro o con il substrato stesso.

Deposizione e Crescita del Film

Il prodotto di questa reazione chimica è il materiale solido desiderato. Questo nuovo materiale si deposita sul substrato riscaldato, molecola dopo molecola, formando un forte legame chimico con la superficie e costruendo gradualmente un film sottile e uniforme.

Uno Sguardo Più Ravvicinato ai Componenti Chiave

Comprendere il ruolo di ciascun componente chiarisce come la CVD ottenga risultati così precisi. Ogni elemento è fondamentale per controllare l'esito del film finale.

Il Substrato

Il substrato è il pezzo o componente che riceve il rivestimento. La sua superficie deve essere meticolosamente pulita e la sua capacità di resistere a temperature elevate è un fattore chiave nel processo.

I Gas Precursori

Questi sono i blocchi costitutivi del nuovo film. La selezione dei precursori è fondamentale, poiché la loro composizione chimica determina direttamente la composizione del rivestimento finale, che si tratti di nitruro di silicio, carburo di titanio o un altro materiale.

L'Ambiente Sottovuoto

Il vuoto ha un duplice scopo. In primo luogo, garantisce la purezza del processo rimuovendo particelle indesiderate. In secondo luogo, consente un migliore controllo sul movimento e sulla concentrazione dei gas precursori mentre fluiscono verso il substrato.

Il Metodo di Trasporto Chimico

In alcune varianti di CVD, il processo è leggermente diverso. Una sostanza solida o liquida reagisce prima in un'"area sorgente" per diventare un gas. Questo gas viene quindi trasportato al substrato (l'"area di crescita"), dove una reazione chimica inversa ne provoca la deposizione nuovamente nella sua forma solida.

Comprendere i Compromessi

Come ogni processo di produzione avanzato, la CVD comporta un equilibrio tra potenti vantaggi e limitazioni pratiche. Comprendere questi compromessi è fondamentale per determinarne l'idoneità per una data applicazione.

Vantaggi Chiave

Il vantaggio principale della CVD è la qualità del film. Poiché viene fatto crescere chimicamente, il rivestimento è spesso altamente puro, denso ed eccezionalmente uniforme, anche su forme complesse. Ciò si traduce in superfici durevoli con proprietà migliorate, come attrito ridotto o maggiore resistenza termica.

Limitazioni Comuni

Lo svantaggio principale è l'alta temperatura richiesta per molte reazioni CVD. Questo può danneggiare o alterare i substrati che non sono termicamente stabili. Il processo richiede anche attrezzature complesse e un controllo preciso, rendendolo più costoso rispetto a metodi di rivestimento più semplici come la verniciatura o la galvanostegia.

Quando la CVD è il Processo Giusto?

La scelta della CVD dipende interamente dall'obiettivo finale. Il processo eccelle dove le prestazioni e la purezza sono fondamentali, ma può essere eccessivo per applicazioni meno impegnative.

- Se il tuo obiettivo principale è creare film sottili ultra-puri e uniformi per l'elettronica: la CVD è lo standard industriale per la produzione di semiconduttori e circuiti integrati grazie alla sua precisione senza pari.

- Se il tuo obiettivo principale è migliorare le proprietà superficiali di un utensile o di un componente: la CVD è ideale per creare rivestimenti estremamente duri, resistenti all'usura o alla corrosione che sono chimicamente legati al substrato.

- Se il tuo obiettivo principale è rivestire un materiale sensibile alla temperatura: la CVD tradizionale ad alta temperatura non è adatta ed è necessario esplorare alternative a temperatura più bassa o tecniche di deposizione completamente diverse.

In definitiva, la deposizione chimica da vapore fornisce un metodo potente per ingegnerizzare le superfici dei materiali a livello molecolare.

Tabella Riassuntiva:

| Componente Chiave | Ruolo nel Processo CVD |

|---|---|

| Gas Precursori | I blocchi costitutivi chimici che reagiscono per formare il film solido. |

| Camera di Reazione | Un ambiente sigillato e controllato (spesso sotto vuoto) in cui avviene la deposizione. |

| Substrato | L'oggetto che viene rivestito; la sua superficie deve essere pulita e termicamente stabile. |

| Sorgente di Calore | Fornisce l'energia per innescare la reazione chimica che deposita il materiale solido. |

Hai bisogno di un rivestimento durevole e di elevata purezza per i tuoi componenti di laboratorio o utensili di produzione?

Il controllo preciso della deposizione chimica da vapore è fondamentale per creare film che migliorano la resistenza all'usura, la stabilità termica e le prestazioni. In KINTEK, siamo specializzati nel fornire le attrezzature da laboratorio e i materiali di consumo necessari per ottenere questi risultati superiori.

Lascia che i nostri esperti ti aiutino a determinare se la CVD è la soluzione giusta per la tua applicazione. Contattaci oggi stesso per discutere le tue esigenze specifiche di laboratorio e come le nostre soluzioni possono portare valore al tuo lavoro.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione