In sostanza, il rivestimento al carbonio è un processo che costruisce una nuova superficie ad alte prestazioni su un oggetto, atomo per atomo. Ciò si ottiene vaporizzando un materiale solido di carbonio all'interno di una camera a vuoto e permettendo agli atomi di carbonio di depositarsi come un film sottile, denso e altamente aderente. Questo film altera fondamentalmente le proprietà superficiali dell'oggetto per renderlo più durevole, chimicamente stabile o elettricamente conduttivo.

Lo scopo del rivestimento al carbonio non è semplicemente quello di coprire un materiale, ma di riprogettare fondamentalmente la sua superficie a livello atomico. Il processo utilizza la tecnologia del vuoto per creare uno strato di carbonio ultrasottile che diventa parte integrante del componente, conferendogli capacità completamente nuove.

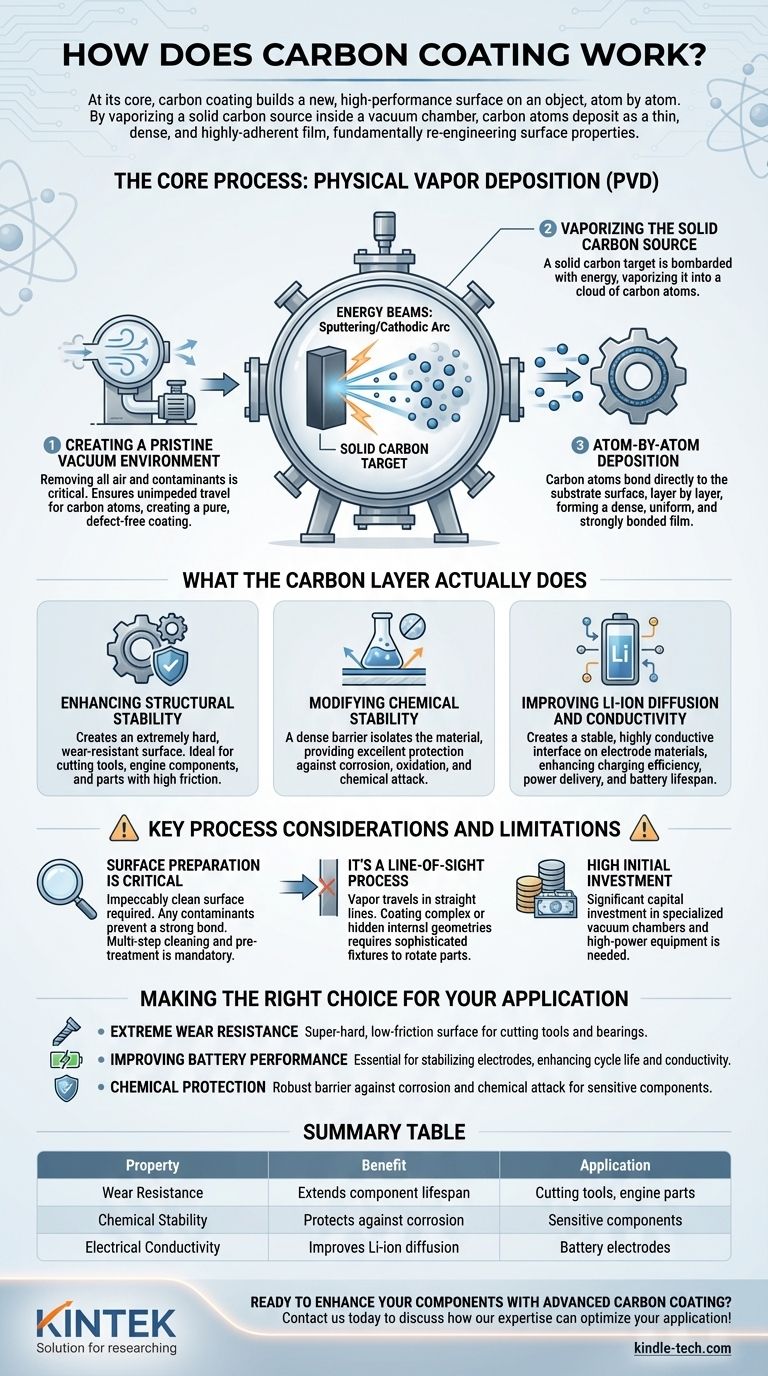

Il processo principale: deposizione fisica da vapore (PVD)

La maggior parte dei moderni rivestimenti al carbonio viene applicata utilizzando un metodo chiamato Deposizione Fisica da Vapore (PVD). Questa è una famiglia di processi che condividono tutti una sequenza comune di trasformazione di un materiale solido in vapore, che poi si condensa su un substrato per formare il rivestimento.

Fase 1: Creazione di un ambiente di vuoto incontaminato

L'intero processo si svolge all'interno di una camera a vuoto sigillata.

Rimuovere tutta l'aria e gli altri contaminanti è fondamentale. Ciò garantisce che gli atomi di carbonio possano viaggiare senza impedimenti verso l'oggetto target e che il rivestimento finale sia puro e privo di difetti.

Fase 2: Vaporizzazione della fonte di carbonio solido

Un blocco solido o una barra di materiale di carbonio puro, noto come 'target', viene posizionato all'interno della camera.

Questo target viene quindi bombardato con energia per vaporizzarlo, trasformando essenzialmente il carbonio solido in una nuvola di atomi. Ciò può essere ottenuto attraverso diversi metodi, tra cui la sputtering (utilizzando il bombardamento ionico) o l'uso di un arco catodico (un arco elettrico ad alta corrente).

Fase 3: Deposizione atomo per atomo

Gli atomi di carbonio vaporizzati viaggiano attraverso il vuoto e colpiscono la superficie dell'oggetto da rivestire (il 'substrato').

All'impatto, questi atomi si legano direttamente alla superficie del substrato. Questa deposizione avviene strato per strato, atomo per atomo, creando un film eccezionalmente denso, uniforme e fortemente legato al materiale sottostante.

Cosa fa realmente lo strato di carbonio

Una volta applicato, il film di carbonio conferisce nuove potenti proprietà al substrato. I benefici specifici dipendono dall'applicazione, ma generalmente rientrano in tre categorie.

Miglioramento della stabilità strutturale

I forti legami atomici nel rivestimento al carbonio creano una superficie estremamente dura e resistente all'usura.

Ciò lo rende ideale per utensili da taglio, componenti di motori e altre parti soggette ad alto attrito, poiché il rivestimento agisce come una barriera protettiva durevole.

Modifica della stabilità chimica

Il carbonio è un elemento relativamente inerte. Un denso rivestimento al carbonio crea una barriera che isola il materiale sottostante dal suo ambiente.

Ciò fornisce un'eccellente protezione contro la corrosione, l'ossidazione e l'attacco chimico, prolungando la vita del componente.

Miglioramento della diffusione e della conduttività degli ioni Li

In applicazioni specializzate come le batterie agli ioni di litio, un rivestimento al carbonio svolge un ruolo fondamentale.

Crea un'interfaccia stabile e altamente conduttiva sui materiali degli elettrodi. Ciò migliora il flusso di ioni di litio, il che aumenta l'efficienza di carica, l'erogazione di potenza e la durata complessiva della batteria.

Considerazioni e limitazioni chiave del processo

Sebbene potente, il processo PVD per il rivestimento al carbonio ha requisiti e compromessi specifici che devono essere compresi per una corretta implementazione.

La preparazione della superficie è fondamentale

Il processo PVD richiede una superficie impeccabilmente pulita affinché il rivestimento aderisca correttamente.

Qualsiasi olio microscopico, polvere o strato di ossido sul substrato impedirà la formazione di un legame forte. Per questo motivo, una fase di pulizia e pre-trattamento in più passaggi è una parte obbligatoria del flusso di lavoro.

È un processo a linea di vista

Gli atomi di carbonio vaporizzati viaggiano in linea relativamente retta dal target al substrato.

Ciò significa che rivestire geometrie interne complesse o il lato posteriore di un oggetto può essere difficile senza sofisticati dispositivi che ruotano le parti durante il processo.

Elevato investimento iniziale

La tecnologia PVD richiede un significativo investimento di capitale. Le camere a vuoto, le fonti di energia ad alta potenza e i sistemi di controllo sono apparecchiature specializzate e costose.

Fare la scelta giusta per la tua applicazione

Comprendere il tuo obiettivo principale è fondamentale per determinare se il rivestimento al carbonio è la soluzione appropriata.

- Se il tuo obiettivo principale è l'estrema resistenza all'usura: Un rivestimento al carbonio crea una superficie super-dura e a basso attrito, ideale per proteggere utensili da taglio, cuscinetti o parti di motori.

- Se il tuo obiettivo principale è migliorare le prestazioni della batteria: Il rivestimento al carbonio è una tecnica essenziale per stabilizzare i materiali degli elettrodi, il che migliora la durata del ciclo e la conduttività elettrica.

- Se il tuo obiettivo principale è la protezione chimica: La natura inerte e densa del rivestimento fornisce una robusta barriera contro la corrosione e l'attacco chimico su componenti sensibili.

In definitiva, il rivestimento al carbonio è uno strumento di ingegneria di superficie preciso che risolve sfide materiali specifiche costruendo una superficie migliore dall'atomo in su.

Tabella riassuntiva:

| Proprietà | Beneficio | Applicazione |

|---|---|---|

| Resistenza all'usura | Prolunga la vita del componente | Utensili da taglio, parti di motori |

| Stabilità chimica | Protegge dalla corrosione | Componenti sensibili |

| Conduttività elettrica | Migliora la diffusione degli ioni Li | Elettrodi della batteria |

Pronto a migliorare i tuoi componenti con un rivestimento al carbonio avanzato? KINTEK è specializzata in attrezzature da laboratorio di precisione e materiali di consumo per l'ingegneria delle superfici. Le nostre soluzioni ti aiutano a ottenere una resistenza all'usura, una stabilità chimica e prestazioni della batteria superiori. Contattaci oggi stesso per discutere come la nostra esperienza può ottimizzare la tua applicazione!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

Domande frequenti

- In quali campi è ampiamente utilizzata la schiuma di nichel? Un materiale chiave per l'ingegneria avanzata

- Come viene utilizzato un galvanostato per valutare gli strati di F-rGO? Quantificazione delle prestazioni protettive nelle batterie al litio metallico

- Qual è la funzione principale di un forno sottovuoto nella preparazione degli elettrodi catodici di LiFePO4? Ottimizzare la durata della batteria

- Quali sono le proprietà dei materiali del tessuto di carbonio? Resistenza alla trazione, conduttività e flessibilità

- Come si deve mantenere la carta carbone utilizzata in una cella a combustibile? Prevenire la degradazione del PTFE per prestazioni ottimali

- Come risolve una cella a bottone divisa i problemi di test del Li6PS5Cl? Controllo della pressione per la ricerca allo stato solido

- Qual è l'obiettivo dell'utilizzo di una pressa idraulica da laboratorio per le batterie allo stato solido? Ottenere un contatto interfacciale ottimale

- Perché valutare la sicurezza termica dei catodi ad alto contenuto di nichel con analisi dei gas ad alta sensibilità? Garantire la stabilità della batteria.