La ricottura è un processo di trattamento termico che altera fondamentalmente la microstruttura di un materiale per modificarne le proprietà meccaniche e fisiche. Riscaldando un materiale a una temperatura specifica e poi raffreddandolo lentamente, la ricottura generalmente rende il materiale più morbido, più duttile e più facile da lavorare. Affina anche la struttura cristallina, il che può migliorare proprietà come la conducibilità elettrica.

Lo scopo principale della ricottura è alleviare le tensioni interne e ridurre la densità dei difetti cristallini, noti come dislocazioni. Questo "reset" strutturale controllato rende il materiale più uniforme e prevedibile, sebbene il risultato esatto — come un aumento della resistenza rispetto a un aumento della morbidezza — dipenda dalla lega specifica e dai parametri di ricottura utilizzati.

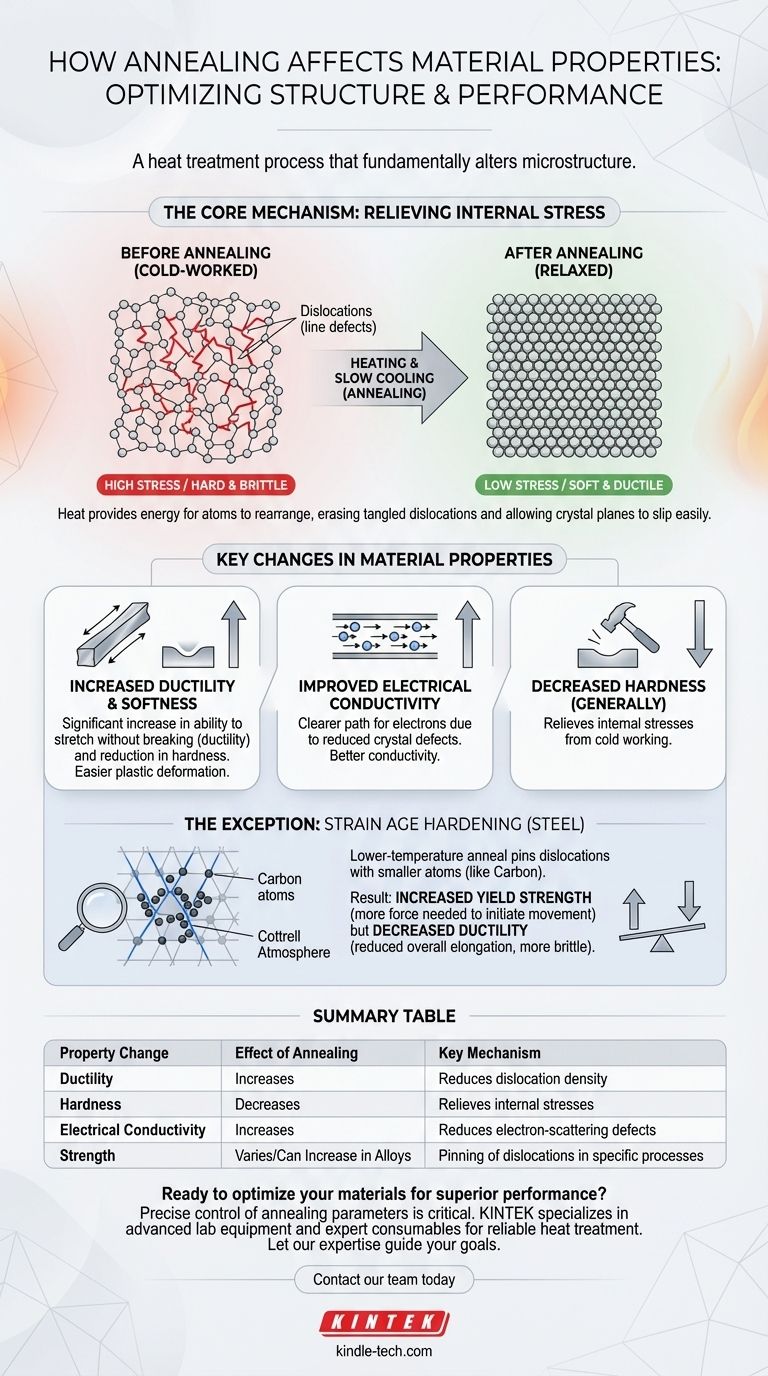

Il Meccanismo Centrale: Alleviare le Tensioni Interne

Per comprendere la ricottura, è necessario prima comprendere le imperfezioni microscopiche che definiscono il comportamento di un materiale.

Cosa Sono le Dislocazioni?

Le dislocazioni sono difetti lineari o irregolarità all'interno della struttura cristallina di un materiale. Vengono introdotte naturalmente durante la solidificazione o moltiplicate durante processi di fabbricazione come la laminazione, la forgiatura o la piegatura (nota come lavorazione a freddo).

Queste dislocazioni aggrovigliate sono ciò che rende un materiale lavorato a freddo duro e fragile. Ostacolano lo scorrimento uniforme dei piani cristallini, necessario affinché il materiale si deformi plasticamente.

Come il Calore Abilita il Cambiamento

L'applicazione del calore — il cuore del processo di ricottura — conferisce agli atomi all'interno del reticolo cristallino energia sufficiente per vibrare e muoversi.

Questa mobilità atomica consente alla microstruttura di ripararsi. Gli atomi possono riorganizzarsi in uno stato più ordinato e a energia inferiore, "cancellando" efficacemente molte delle dislocazioni create durante la lavorazione a freddo.

Cambiamenti Chiave nelle Proprietà del Materiale

Questa riorganizzazione interna porta a diversi cambiamenti critici e desiderabili nelle proprietà complessive del materiale.

Aumento della Duttilità e della Morbidezza

Il risultato principale e più comune della ricottura è un aumento significativo della duttilità (la capacità di essere allungato senza rompersi) e una riduzione della durezza.

Con meno dislocazioni a ostacolare il movimento, i piani cristallini possono scivolare l'uno sull'altro più facilmente. Ciò rende il materiale più morbido e capace di subire una significativa deformazione plastica prima della frattura.

Miglioramento della Conducibilità Elettrica

Le dislocazioni nel reticolo cristallino agiscono come siti di scattering che impediscono il flusso di elettroni.

Riducendo la densità di questi difetti, la ricottura crea un percorso più chiaro per il viaggio degli elettroni. Ciò si traduce in una migliore conducibilità elettrica, una proprietà critica per i materiali utilizzati nei cablaggi e nei componenti elettronici.

Comprendere i Compromessi e i Casi Specifici

Sebbene la ricottura sia tipicamente associata all'ammorbidimento, i suoi effetti possono essere più complessi, in particolare in leghe specifiche come l'acciaio.

L'Eccezione: Indurimento per Invecchiamento

In alcuni casi, una ricottura a temperatura più bassa non provoca un ripristino strutturale completo. Invece, fornisce energia sufficiente affinché atomi più piccoli all'interno della lega, come il carbonio nell'acciaio, migrino.

L'Effetto Atmosfera di Cottrell

Questi atomi di carbonio mobili vengono attratti dai campi di deformazione che circondano le dislocazioni esistenti, formando quella che è nota come atmosfera di Cottrell.

Questa nuvola di atomi blocca efficacemente le dislocazioni in posizione, rendendo più difficile iniziare il loro movimento.

Il Risultato: Aumento della Resistenza, Diminuzione della Duttilità

Poiché è necessaria più forza per liberare le dislocazioni da questo effetto di bloccaggio, la resistenza allo snervamento del materiale aumenta.

Tuttavia, questo ha un costo. Il processo riduce la densità delle dislocazioni *mobili*, il che porta infine a una diminuzione dell'allungamento complessivo e della duttilità, rendendo il materiale più fragile. Questo è un compromesso cruciale osservato in specifici trattamenti dell'acciaio.

Fare la Scelta Giusta per il Tuo Obiettivo

La ricottura non è un processo valido per tutti. Il risultato desiderato detta il tipo di ricottura richiesta.

- Se il tuo obiettivo principale è migliorare la lavorabilità o la formabilità: Viene utilizzata una ricottura completa per ottenere la massima morbidezza e duttilità riducendo drasticamente la densità delle dislocazioni.

- Se il tuo obiettivo principale è ottimizzare la conducibilità elettrica: La ricottura è una fase critica per ridurre al minimo i difetti cristallini che impediscono il flusso di elettroni.

- Se il tuo obiettivo principale è un preciso rapporto resistenza-tenacità in una lega: Può essere utilizzato un processo di ricottura specifico a temperatura più bassa per bloccare intenzionalmente le dislocazioni, aumentando la resistenza allo snervamento a scapito della duttilità.

In definitiva, comprendere la ricottura ti consente di personalizzare la struttura interna di un materiale per la sua esatta funzione prevista.

Tabella Riassuntiva:

| Variazione della Proprietà | Effetto della Ricottura | Meccanismo Chiave |

|---|---|---|

| Duttilità | Aumenta | Riduce la densità delle dislocazioni, consentendo uno scorrimento più facile dei piani cristallini. |

| Durezza | Diminuisce (Generalmente) | Allevia le tensioni interne derivanti dalla lavorazione a freddo. |

| Conducibilità Elettrica | Aumenta | Riduce i difetti cristallini che causano scattering degli elettroni. |

| Resistenza | Varia (Può Aumentare nelle Leghe) | Nei processi come l'indurimento per invecchiamento, le dislocazioni vengono bloccate, aumentando la resistenza allo snervamento. |

Pronto a ottimizzare i tuoi materiali per prestazioni superiori?

Il controllo preciso dei parametri di ricottura è fondamentale per ottenere l'esatto equilibrio di resistenza, duttilità e conducibilità richiesto dalla tua applicazione. KINTEK è specializzata nel fornire le attrezzature da laboratorio avanzate e i materiali di consumo esperti necessari per processi di trattamento termico affidabili e ripetibili.

Lascia che la nostra esperienza guidi i tuoi obiettivi di scienza dei materiali. Contatta oggi il nostro team per discutere come possiamo supportare le esigenze specifiche del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Idrogeno Inertee Controllato all'Azoto

Domande frequenti

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- Cos'è un forno a tubi verticale? Sfrutta la gravità per una uniformità superiore e un controllo di processo

- Come si pulisce un tubo di forno tubolare? Una guida passo-passo per una manutenzione sicura ed efficace

- Qual è la temperatura di un forno a tubo di quarzo? Padroneggiare i limiti per un funzionamento sicuro ad alta temperatura

- Che cos'è il riscaldamento a tubi di quarzo?Scoprite i suoi vantaggi e le sue applicazioni