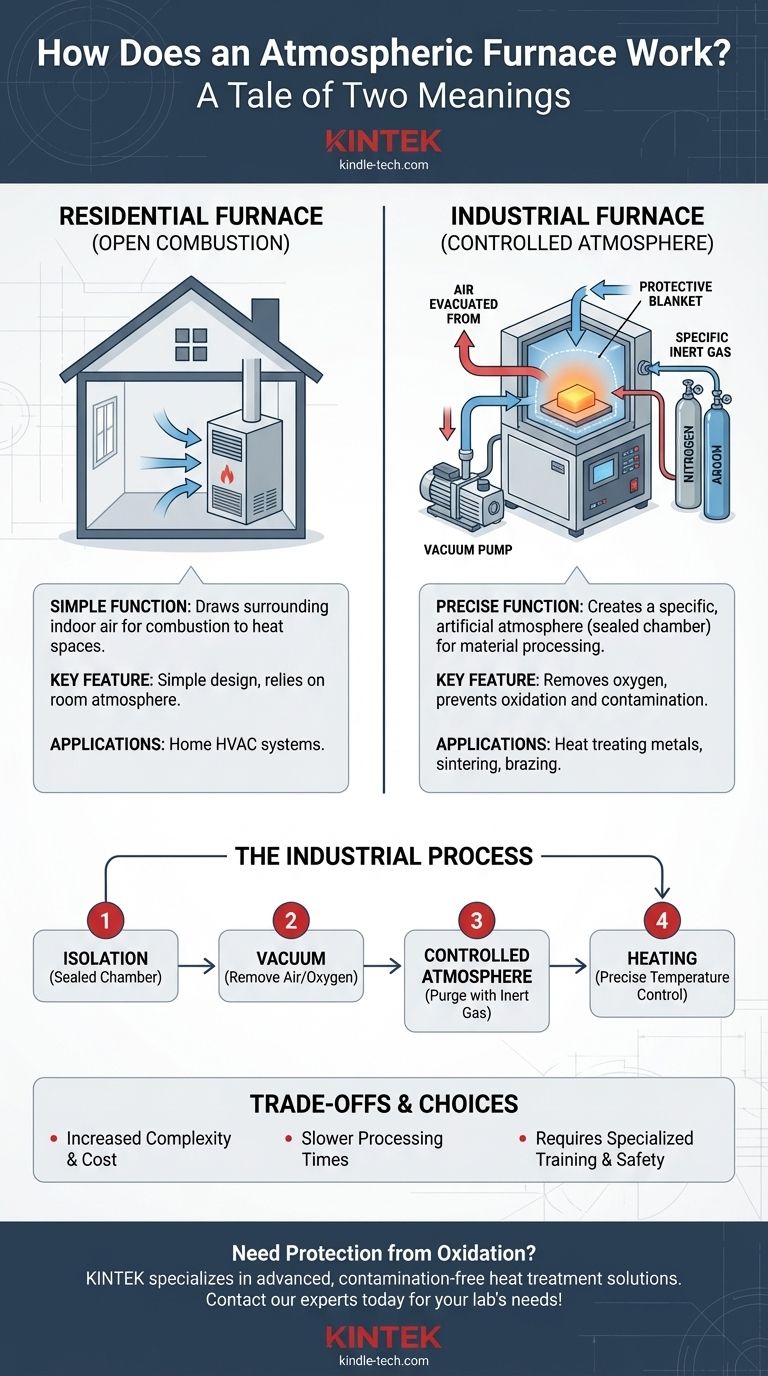

È fondamentale notare che il termine "forno a atmosfera" ha due significati distinti. Per il riscaldamento residenziale, si riferisce a un semplice forno che utilizza l'aria circostante (l'atmosfera) per la combustione. In un contesto scientifico o industriale, significa l'opposto: un forno altamente controllato in cui l'atmosfera interna è gestita con precisione, spesso rimuovendo l'aria e sostituendola con gas specifici per prevenire reazioni chimiche indesiderate.

La funzione principale di un forno industriale a atmosfera non è solo riscaldare un materiale, ma farlo all'interno di una camera sigillata in cui l'ambiente gassoso è controllato con precisione. Questo controllo è la chiave per prevenire la contaminazione e ottenere proprietà dei materiali specifiche che sarebbero impossibili all'aria aperta.

Chiarire i due significati

L'ambiguità del termine "forno a atmosfera" è una fonte comune di confusione. L'interpretazione corretta dipende interamente dal contesto: riscaldamento domestico rispetto alla lavorazione industriale.

Il Forno Residenziale (Combustione Aperta)

In ambito HVAC (riscaldamento, ventilazione e condizionamento dell'aria), un forno a atmosfera è un progetto di base che aspira aria direttamente dalla stanza in cui si trova.

Una griglia sull'unità aspira quest'aria interna in una camera di combustione. Lì, si mescola con un combustibile come il gas naturale, consentendo l'accensione dei bruciatori. Questo design è semplice ma si basa sull'atmosfera circostante per la sua funzione.

Il Forno Industriale (Atmosfera Controllata)

Nella scienza dei materiali e nella produzione, un forno a atmosfera è un'apparecchiatura sofisticata. Il suo scopo è creare un'atmosfera artificiale specifica attorno a un campione durante il trattamento termico.

Questi forni sono completamente sigillati per isolare la camera interna dall'aria esterna. Ciò consente agli operatori di rimuovere ossigeno e altri gas reattivi, il che è fondamentale per la lavorazione ad alta temperatura di materiali sensibili.

Come funziona un forno ad atmosfera controllata

Il funzionamento di un forno industriale a atmosfera segue una sequenza precisa per creare l'ambiente perfetto per il trattamento termico.

Il Principio di Isolamento

L'intero processo inizia sigillando il campione all'interno di una camera di lavoro o di un tubo.

Questa camera deve essere a tenuta stagna per prevenire qualsiasi perdita di aria esterna, che contiene circa il 21% di ossigeno. L'ossigeno è altamente reattivo ad alte temperature ed è la causa principale di ossidazione (come la ruggine sull'acciaio) e degrado del materiale.

Raggiungere il Vuoto

Una volta sigillata la camera, si utilizza una pompa per il vuoto per rimuovere l'aria.

Questo passaggio è fondamentale perché evacua l'ossigeno, l'umidità e altri contaminanti che si trovavano all'interno della camera. Raggiungere un vuoto quasi perfetto assicura che l'ambiente di partenza sia il più pulito possibile.

Introduzione dell'Atmosfera Controllata

Dopo che il vuoto è stato stabilito, la camera viene riempita o "spurgata" con un gas specifico.

Per molte applicazioni, viene utilizzato un gas inerte come azoto o argon. Questi gas non reagiscono con il materiale riscaldato, creando una barriera protettiva che previene l'ossidazione durante il ciclo di riscaldamento. In altri processi, possono essere introdotti gas reattivi specifici per alterare intenzionalmente la superficie del materiale.

Il Processo di Riscaldamento

Solo dopo che l'atmosfera è stata stabilita, il forno inizia a riscaldare il campione.

Il riscaldamento stesso può essere ottenuto attraverso vari metodi, come resistenze elettriche (come in un forno muffola) o induzione elettromagnetica. Il metodo di riscaldamento è separato dal metodo di controllo dell'atmosfera.

Comprendere i compromessi

Sebbene essenziali per molti processi, i forni ad atmosfera controllata presentano complessità intrinseche rispetto al riscaldamento all'aria aperta.

Maggiore Complessità e Costo

La necessità di una camera perfettamente sigillata, pompe per il vuoto, sistemi di erogazione del gas e controllori precisi rende questi forni significativamente più complessi e costosi dei semplici forni da laboratorio.

Tempi di Lavorazione Più Lenti

Le fasi aggiuntive di sigillatura della camera, pompaggio per creare il vuoto e spurgo con gas aggiungono tempo considerevole a ogni ciclo di lavorazione. Ciò può influire sulla produttività complessiva.

Sicurezza e Manutenzione

Lavorare con sistemi a vuoto e bombole di gas ad alta pressione richiede formazione specializzata e protocolli di sicurezza. I componenti complessi richiedono anche un programma di manutenzione più rigoroso per garantire prestazioni senza perdite.

Fare la scelta giusta per il tuo obiettivo

La scelta del tipo di forno giusto dipende interamente da come il materiale interagisce con l'aria ad alte temperature.

- Se il tuo obiettivo principale è il semplice riscaldamento di materiali non reattivi: Un forno da laboratorio standard o un forno muffola che opera all'aria aperta è spesso sufficiente, più semplice e più economico.

- Se il tuo obiettivo principale è proteggere un materiale dall'ossidazione: Un forno ad atmosfera controllata è irrinunciabile. È l'unico modo per riscaldare in modo affidabile metalli e compositi reattivi senza causare degrado.

- Se il tuo obiettivo principale è alterare la chimica superficiale di un materiale: Hai bisogno di un forno a atmosfera specializzato in grado di gestire gas attivi specifici, come quelli utilizzati per la carbocementazione o la nitrurazione.

In definitiva, padroneggiare il trattamento termico significa padroneggiare l'ambiente in cui tale calore viene applicato.

Tabella Riassuntiva:

| Tipo di Forno | Funzione Principale | Atmosfera | Applicazioni Chiave |

|---|---|---|---|

| Forno Residenziale | Riscaldamento Spazi | Utilizza l'aria circostante per la combustione | Sistemi HVAC domestici |

| Forno Industriale | Lavorazione dei Materiali | Camera sigillata con gas inerti/reattivi | Trattamento termico dei metalli, sinterizzazione, brasatura |

Hai bisogno di un forno che protegga i tuoi materiali dall'ossidazione? KINTEK è specializzata in apparecchiature da laboratorio avanzate, inclusi forni ad atmosfera controllata progettati per un trattamento termico preciso e privo di contaminazioni. Le nostre soluzioni assicurano che i tuoi materiali sensibili raggiungano le proprietà desiderate senza degrado. Contatta oggi i nostri esperti per trovare il forno perfetto per le esigenze specifiche del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Come possiamo sviluppare un'atmosfera inerte per una reazione chimica? Controlla con precisione l'atmosfera per il tuo laboratorio

- Qual è il ruolo di un forno tubolare a atmosfera controllata nella sinterizzazione di Cu-Mo? Ottenere una densificazione ad alta purezza

- Qual è lo scopo dell'atmosfera inerte? Una guida per proteggere i tuoi materiali e processi

- L'azoto può essere utilizzato per la brasatura? Condizioni chiave e applicazioni spiegate

- Come si crea un'atmosfera inerte? Padroneggia processi sicuri e puri con l'inertizzazione