In sostanza, un forno di ricottura funziona eseguendo un preciso processo termico in tre fasi. Riscalda un materiale a una temperatura specifica al di sopra del suo punto di ricristallizzazione, lo mantiene lì per una durata prestabilita e poi lo raffredda a una velocità attentamente controllata. Questo processo disciplinato altera fondamentalmente la microstruttura interna del materiale, alleviando le tensioni interne, riducendo la durezza e aumentandone la duttilità, rendendolo più facile da modellare o lavorare.

Un forno di ricottura non è semplicemente un forno; è uno strumento di precisione progettato per manipolare la struttura atomica di un materiale. La sua efficacia dipende dal controllo assoluto di tre variabili: temperatura, tempo e atmosfera, che insieme determinano le proprietà meccaniche finali del pezzo.

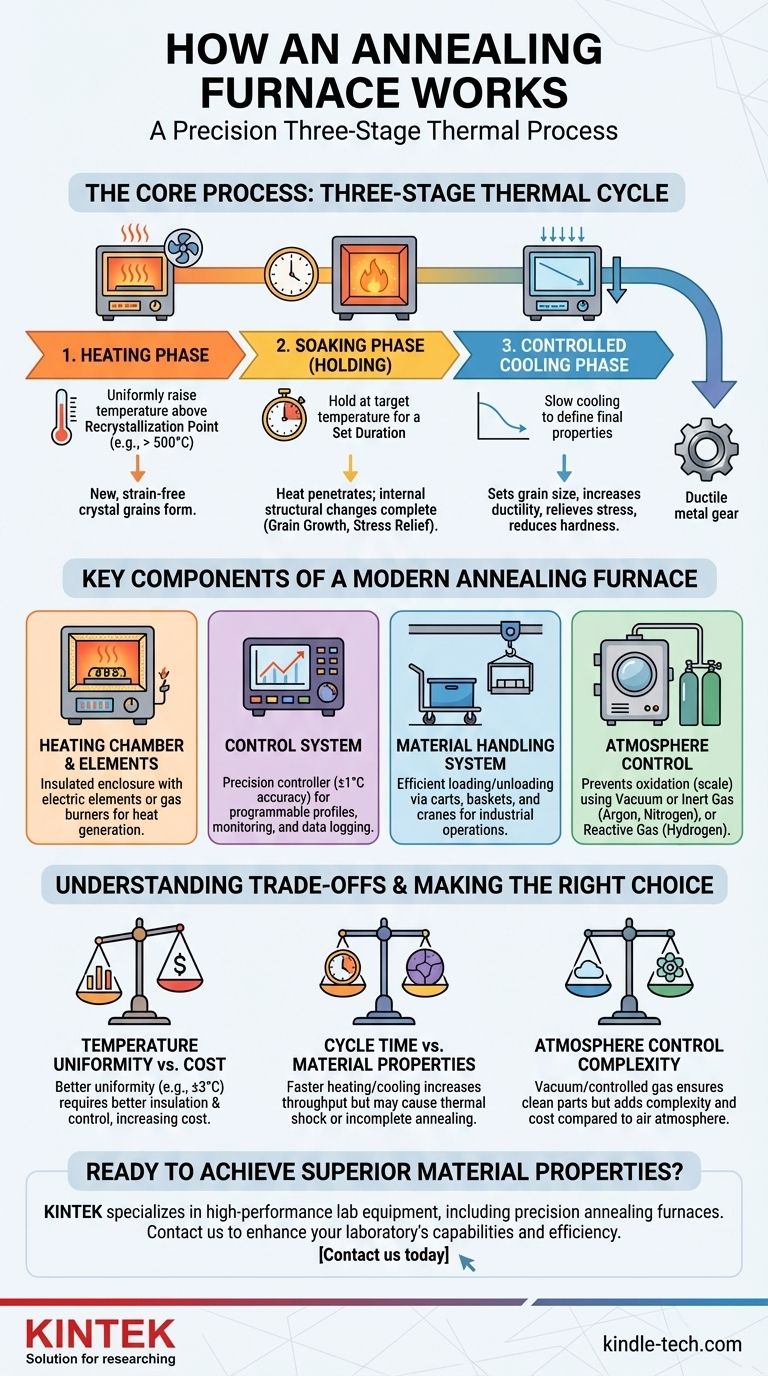

Le Tre Fasi Fondamentali della Ricottura

L'intero processo di ricottura può essere suddiviso in tre fasi distinte e critiche. Ogni fase ha uno scopo specifico nella ristrutturazione del materiale.

Fase 1: La Fase di Riscaldamento

L'obiettivo iniziale è elevare la temperatura del materiale in modo uniforme e senza indurre shock termico. Il forno riscalda il materiale fino a un punto superiore alla sua temperatura di ricristallizzazione, dove iniziano a formarsi nuovi grani cristallini privi di deformazioni.

Il calore viene trasferito al materiale principalmente per convezione. I forni di base possono utilizzare la convezione naturale, ma i sistemi ad alte prestazioni utilizzano ventilatori o soffianti (convezione meccanica) per far circolare l'atmosfera riscaldata, garantendo un aumento di temperatura molto più uniforme e rapido su tutto il pezzo.

Fase 2: La Fase di Mantenimento (Soaking)

Una volta raggiunta la temperatura target, il materiale viene "mantenuto" a quella temperatura per un periodo prestabilito.

Questo tempo di mantenimento non è arbitrario; è calcolato per garantire che il calore penetri nell'intera sezione trasversale del materiale e che i cambiamenti strutturali interni, come la crescita dei grani e l'alleviamento delle tensioni, abbiano il tempo di completarsi.

Fase 3: La Fase di Raffreddamento Controllato

La fase di raffreddamento è probabilmente la più critica per definire le proprietà finali. La velocità di raffreddamento influenza direttamente la dimensione finale dei grani e la struttura del materiale.

Per la maggior parte dei processi di ricottura, è richiesta una lenta velocità di raffreddamento. Questo si ottiene spesso semplicemente spegnendo il forno e permettendo al materiale di raffreddarsi gradualmente all'interno della camera isolata. Altri metodi possono prevedere l'uso di aria forzata per raffreddare l'involucro del forno, che a sua volta raffredda lentamente l'atmosfera interna e il prodotto.

Componenti Chiave di un Moderno Forno di Ricottura

Un moderno forno di ricottura è un sistema sofisticato in cui diversi componenti lavorano in concerto per raggiungere un ciclo termico preciso.

La Camera di Riscaldamento e gli Elementi

Questo è l'involucro isolato dove avviene il lavoro. È tipicamente rivestito con materiali refrattari per resistere a temperature estreme e minimizzare la perdita di calore. Il calore stesso è generato da elementi a resistenza elettrica o, in alcuni casi, da bruciatori a gas.

Il Sistema di Controllo

Questo è il cervello del forno. Un moderno controllore consente agli operatori di programmare un profilo di temperatura preciso, impostando le velocità di riscaldamento, la temperatura di mantenimento, il tempo di mantenimento e le velocità di raffreddamento.

Questi sistemi forniscono monitoraggio della temperatura in tempo reale, registrazione dei dati per la garanzia della qualità e allarmi di sicurezza critici per sovratemperatura o guasti del sistema. I controllori ad alta precisione possono mantenere le temperature con un'accuratezza di ±1°C.

Sistema di Movimentazione dei Materiali

Per le operazioni su scala industriale, un sistema efficiente per il carico e lo scarico è essenziale. Questo può includere carrelli mobili o telai che contengono cesti di materiale, con gru a ponte o paranchi che sollevano il cesto direttamente nella camera del forno.

Controllo dell'Atmosfera

Molti materiali, specialmente ad alte temperature, reagiranno con l'ossigeno nell'aria, formando uno strato superficiale indesiderabile di ossido (scaglia). Per prevenire ciò, i forni avanzati controllano l'atmosfera interna.

Può essere creato un vuoto per rimuovere l'aria, oppure la camera può essere riempita con un gas inerte non reattivo come l'argon. In alcuni casi, un gas reattivo come l'idrogeno viene utilizzato per pulire attivamente la superficie del materiale durante il processo.

Comprendere i Compromessi

La scelta o l'utilizzo di un forno di ricottura implica un equilibrio tra prestazioni, costi e complessità.

Uniformità della Temperatura vs. Costo

Raggiungere un'elevata uniformità della temperatura (ad esempio, ±3°C all'interno della camera) richiede un migliore isolamento, controllori più sofisticati e sistemi di convezione meccanica. Sebbene ciò aumenti il costo del forno, garantisce risultati coerenti e di alta qualità per ogni pezzo. Applicazioni meno esigenti possono tollerare una minore uniformità.

Tempo di Ciclo vs. Proprietà del Materiale

Sebbene un riscaldamento e un raffreddamento più rapidi possano aumentare la produttività, possono anche creare risultati indesiderati. Un riscaldamento rapido può causare shock termico nei materiali sensibili, e un raffreddamento rapido può impedire un completo rilascio delle tensioni o persino introdurre nuova durezza, vanificando lo scopo della ricottura. Il ciclo deve essere progettato per il materiale, non solo per il programma di produzione.

Complessità del Controllo dell'Atmosfera

Un semplice forno ad atmosfera d'aria è il meno costoso da costruire e utilizzare. Tuttavia, il costo della pulizia post-processo per rimuovere la scaglia di ossido può essere significativo. Un forno a vuoto o a gas controllato è più complesso e costoso, ma fornisce un pezzo pulito e privo di scaglie direttamente, il che è non negoziabile per molti componenti di alto valore.

Fare la Scelta Giusta per il Tuo Obiettivo

Il processo di ricottura ideale è dettato interamente dal risultato desiderato per il materiale.

- Se il tuo obiettivo principale è il rilascio generale delle tensioni per parti non critiche: Un semplice forno ad atmosfera d'aria con controllo di base della temperatura e un ciclo di raffreddamento lento sarà probabilmente sufficiente.

- Se il tuo obiettivo principale è ottenere la massima duttilità e una finitura superficiale impeccabile: È essenziale un forno con controllo della temperatura ad alta precisione, eccellente uniformità e un'atmosfera controllata (vuoto o gas inerte).

- Se il tuo obiettivo principale è la produzione ad alto volume di parti coerenti: Hai bisogno di un sistema con movimentazione automatizzata dei materiali, controlli di processo programmabili e tempi di ciclo attentamente ottimizzati che bilancino la produttività con i requisiti metallurgici.

Comprendere questi principi fondamentali ti consente di andare oltre il semplice utilizzo di un forno per ingegnerizzare veramente le proprietà finali di un materiale.

Tabella Riassuntiva:

| Fase | Scopo | Processo Chiave |

|---|---|---|

| Riscaldamento | Portare il materiale al di sopra della temperatura di ricristallizzazione | Riscaldamento uniforme, spesso con convezione meccanica |

| Mantenimento | Consentire il completamento dei cambiamenti strutturali interni | Mantenere alla temperatura target per una durata calcolata |

| Raffreddamento | Definire le proprietà finali del materiale | Raffreddamento lento e controllato per impostare la dimensione e la struttura dei grani |

Pronto a ottenere proprietà dei materiali superiori nel tuo laboratorio?

KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi forni di ricottura di precisione. Le nostre soluzioni offrono l'esatto controllo della temperatura, l'uniformità e la gestione dell'atmosfera che i tuoi progetti richiedono.

Contattaci oggi per discutere la tua applicazione specifica e scoprire come KINTEK può migliorare le capacità e l'efficienza del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

Domande frequenti

- Cos'è un forno a tubi verticale? Sfrutta la gravità per una uniformità superiore e un controllo di processo

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- Qual è il processo di ricottura dei tubi? Ottieni morbidezza e duttilità ottimali per la tua tubazione

- Come si pulisce un forno a tubo di quarzo? Prevenire la contaminazione e prolungare la durata del tubo

- Che cos'è il riscaldamento a tubi di quarzo?Scoprite i suoi vantaggi e le sue applicazioni