In sostanza, un sistema di sputtering funziona espellendo fisicamente atomi da un materiale sorgente (il "bersaglio") utilizzando un bombardamento ionico ad alta energia all'interno di un vuoto. Questi atomi espulsi viaggiano e si depositano su un substrato, come un wafer di silicio, formando un film sottile eccezionalmente uniforme e denso. È un metodo di deposizione fisica da vapore (PVD), che si basa fondamentalmente sul trasferimento di quantità di moto, come una microscopica partita di biliardo.

La sfida di depositare materiali con punti di fusione molto elevati o composizioni di leghe complesse non può essere facilmente risolta con la semplice evaporazione. Lo sputtering supera questo problema utilizzando la forza fisica—l'impatto ionico energetico—per dislocare gli atomi, rendendola una tecnica altamente controllata e versatile per l'ingegneria di film sottili avanzati.

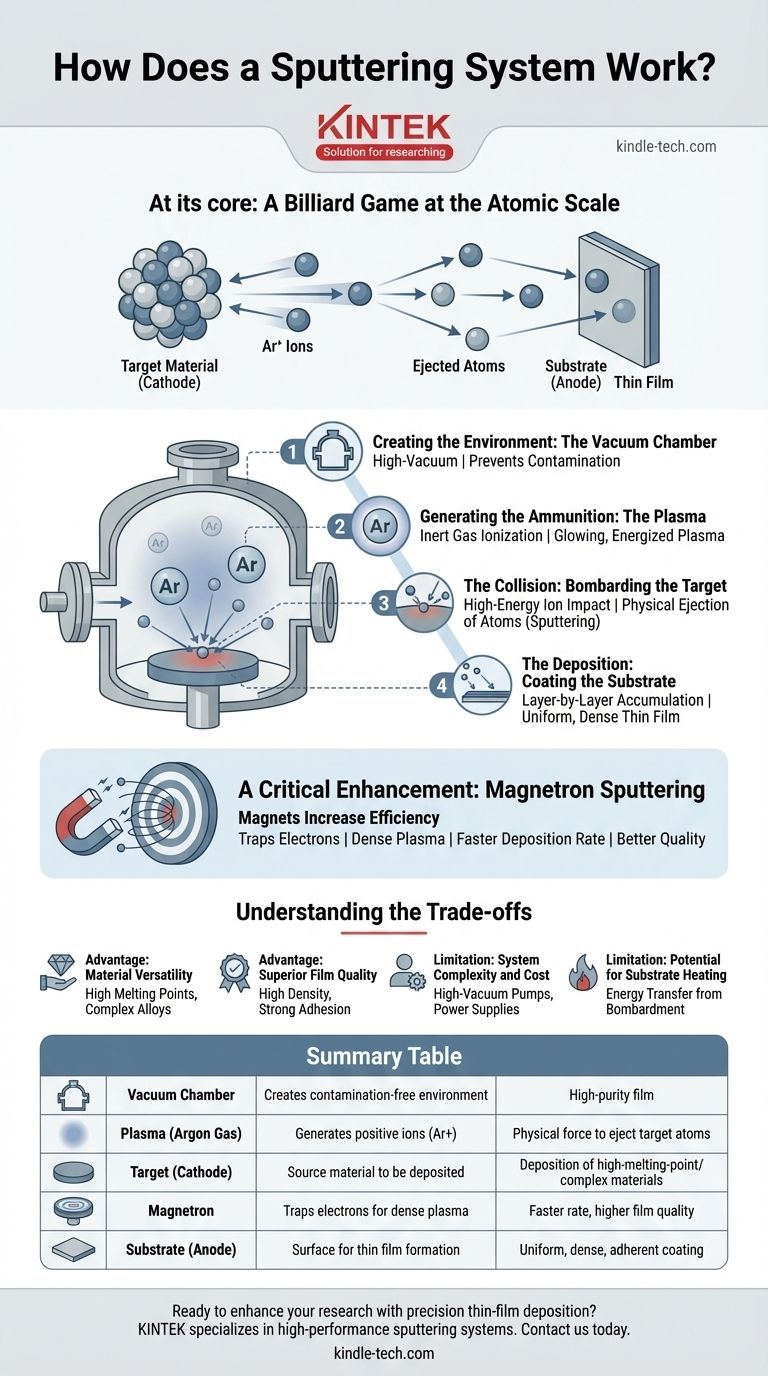

Il Principio Fondamentale: Una Partita di Biliardo su Scala Atomica

Lo sputtering è meglio compreso come una sequenza di eventi fisici che si verificano all'interno di un ambiente altamente controllato. Ogni passaggio è critico per la qualità e la consistenza del film finale.

Creazione dell'Ambiente: La Camera a Vuoto

Tutto lo sputtering avviene all'interno di una camera a vuoto sigillata. L'atmosfera iniziale viene pompata via per creare un ambiente di alto vuoto, che serve a due scopi principali: prevenire la contaminazione del film da parte dei gas atmosferici e aumentare il "cammino libero medio" degli atomi, consentendo loro di viaggiare dal bersaglio al substrato senza collisioni con altre particelle.

Generazione delle Munizioni: Il Plasma

Una volta stabilito il vuoto, un gas inerte, tipicamente Argon (Ar), viene introdotto nella camera a una pressione molto bassa. Viene quindi applicata un'alta tensione, che strappa gli elettroni dagli atomi di argon. Questo processo, chiamato ionizzazione, crea un plasma—uno stato di materia incandescente ed energizzato costituito da ioni di argon positivi (Ar+) ed elettroni liberi.

La Collisione: Bombardare il Bersaglio

Il materiale sorgente da depositare è sagomato in una piastra chiamata bersaglio. A questo bersaglio viene data una grande carica elettrica negativa (agendo come catodo). Gli ioni di argon caricati positivamente dal plasma vengono accelerati con forza verso la superficie del bersaglio caricata negativamente e vi collidono.

Se l'energia dello ione impattante è sufficientemente alta, trasferisce il suo momento agli atomi del bersaglio, staccandoli e espellendoli dalla superficie. Questo processo di espulsione fisica è lo sputtering.

La Deposizione: Rivestire il Substrato

Gli atomi espulsi dal bersaglio viaggiano attraverso la camera a vuoto e atterrano sul substrato (che funge da anodo). Man mano che questi atomi si accumulano sulla superficie del substrato, si stratificano per formare un film sottile e solido.

Un Miglioramento Critico: Il Ruolo dello Sputtering Magnetronico

Sebbene il processo di base funzioni, spesso è lento. I sistemi moderni utilizzano quasi universalmente lo sputtering magnetronico per aumentare drasticamente l'efficienza del processo.

Come i Magneti Aumentano l'Efficienza

In un sistema magnetronico, potenti magneti sono posizionati dietro il bersaglio. Questo campo magnetico intrappola gli elettroni leggeri e veloci del plasma in una regione vicina alla superficie del bersaglio.

Questi elettroni intrappolati sono costretti a viaggiare in un percorso a spirale, aumentando notevolmente le loro possibilità di collisione e ionizzazione degli atomi di gas argon neutri. Questo crea un plasma molto denso e stabile concentrato direttamente di fronte al bersaglio dove è più necessario.

I Benefici: Velocità Maggiori e Film Migliori

Il plasma ad alta densità generato dal magnetron porta a un tasso molto più elevato di bombardamento ionico sul bersaglio. Il risultato diretto è una velocità di deposizione significativamente più rapida. Inoltre, consente al sistema di sostenere il plasma a pressioni di gas inferiori, il che migliora la qualità e la purezza del film depositato.

Comprendere i Compromessi

Lo sputtering è una tecnica potente, ma i suoi vantaggi comportano limitazioni specifiche. Comprendere questi compromessi è fondamentale per determinare se è il processo giusto per una data applicazione.

Vantaggio: Versatilità dei Materiali

Poiché lo sputtering è un processo fisico e non chimico o termico, può essere utilizzato per depositare quasi tutti i materiali. Eccelle nella deposizione di elementi con punti di fusione estremamente elevati (come tungsteno o tantalio) e, in modo cruciale, leghe complesse, poiché il materiale spruzzato mantiene la composizione del bersaglio.

Vantaggio: Qualità Superiore del Film

I film spruzzati sono noti per la loro alta densità, forte adesione al substrato e eccellente uniformità su ampie aree. L'energia cinetica degli atomi in arrivo aiuta a formare una struttura del film più robusta e compatta rispetto ad altri metodi come l'evaporazione termica.

Limitazione: Complessità e Costo del Sistema

I sistemi di sputtering sono meccanicamente complessi. Richiedono pompe per alto vuoto, controllori di flusso di gas precisi, alimentatori ad alta tensione e spesso sistemi di raffreddamento per il bersaglio. Ciò rende l'investimento iniziale in attrezzature significativamente più alto rispetto a metodi di deposizione più semplici.

Limitazione: Potenziale Riscaldamento del Substrato

Sebbene più controllato dell'evaporazione, il bombardamento costante di particelle può comunque trasferire una quantità significativa di energia al substrato, causandone il riscaldamento. Per i substrati sensibili al calore, questo può essere un fattore critico che richiede un'attenta gestione.

Fare la Scelta Giusta per la Tua Applicazione

La scelta di un metodo di deposizione dipende interamente dalle proprietà del materiale e dalla qualità che si desidera ottenere.

- Se il tuo obiettivo principale è depositare leghe complesse o metalli refrattari: Lo sputtering è la scelta superiore perché il suo meccanismo fisico preserva la composizione del materiale indipendentemente dal suo punto di fusione.

- Se il tuo obiettivo principale è ottenere film ad alta purezza, densi e con forte adesione: Il trasferimento di quantità di moto inerente allo sputtering fornisce un'eccellente qualità del film e adesione difficili da eguagliare con altre tecniche PVD.

- Se il tuo obiettivo principale è la deposizione ad alta velocità e basso costo di metalli semplici: Un metodo più semplice come l'evaporazione termica può essere un'alternativa più economica e veloce per applicazioni non critiche.

In definitiva, lo sputtering è lo strumento standard del settore per applicazioni che richiedono precisione, versatilità e proprietà dei materiali di alta qualità su scala nanometrica.

Tabella Riepilogativa:

| Componente Chiave | Funzione Primaria | Beneficio |

|---|---|---|

| Camera a Vuoto | Crea un ambiente privo di contaminazione con lunghi percorsi di viaggio degli atomi. | Garantisce la deposizione di film ad alta purezza. |

| Plasma (Gas Argon) | Genera ioni positivi (Ar+) che bombardano il bersaglio. | Fornisce la forza fisica per espellere gli atomi del bersaglio. |

| Bersaglio (Catodo) | Il materiale sorgente (metallo, lega) da depositare. | Consente la deposizione di materiali ad alto punto di fusione e leghe complesse. |

| Magnetron | Intrappola gli elettroni per creare un plasma denso vicino al bersaglio. | Aumenta drasticamente la velocità di deposizione e la qualità del film. |

| Substrato (Anodo) | La superficie (es. wafer di silicio) dove si forma il film sottile. | Risultati in un rivestimento uniforme, denso e fortemente aderente. |

Pronto a migliorare la tua ricerca con la deposizione di film sottili di precisione?

KINTEK è specializzata in sistemi di sputtering ad alte prestazioni e attrezzature da laboratorio, fornendo gli strumenti necessari per depositare qualsiasi cosa, dalle leghe complesse ai metalli refrattari con uniformità e adesione eccezionali. Le nostre soluzioni sono progettate per soddisfare le rigorose esigenze dei laboratori moderni.

Contattaci oggi stesso per discutere come la nostra tecnologia di sputtering può far progredire i tuoi progetti.

Mettiti in contatto

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

Domande frequenti

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Cos'è il plasma potenziato? Una guida alla produzione ad alta precisione a bassa temperatura

- Cos'è la deposizione chimica da fase vapore attivata al plasma? Abilita la deposizione di film sottili a bassa temperatura

- Qual è la velocità del PECVD? Ottieni una deposizione ad alta velocità e a bassa temperatura per il tuo laboratorio