In sostanza, un forno a suola rotante funziona spostando i materiali su un ampio pavimento circolare rotante (la suola) attraverso diverse zone di riscaldamento stazionarie contenute all'interno di un guscio fisso del forno. Il materiale viene caricato in un punto, subisce un preciso trattamento termico mentre viaggia in cerchio e viene rimosso dopo aver completato quasi una rotazione completa.

Il principio centrale di un forno a suola rotante non è la rotazione dell'intero forno, ma il movimento lento e continuo della suola che trasporta il materiale attraverso zone di temperatura fisse e specializzate. Ciò consente un trattamento termico altamente uniforme, continuo e controllato.

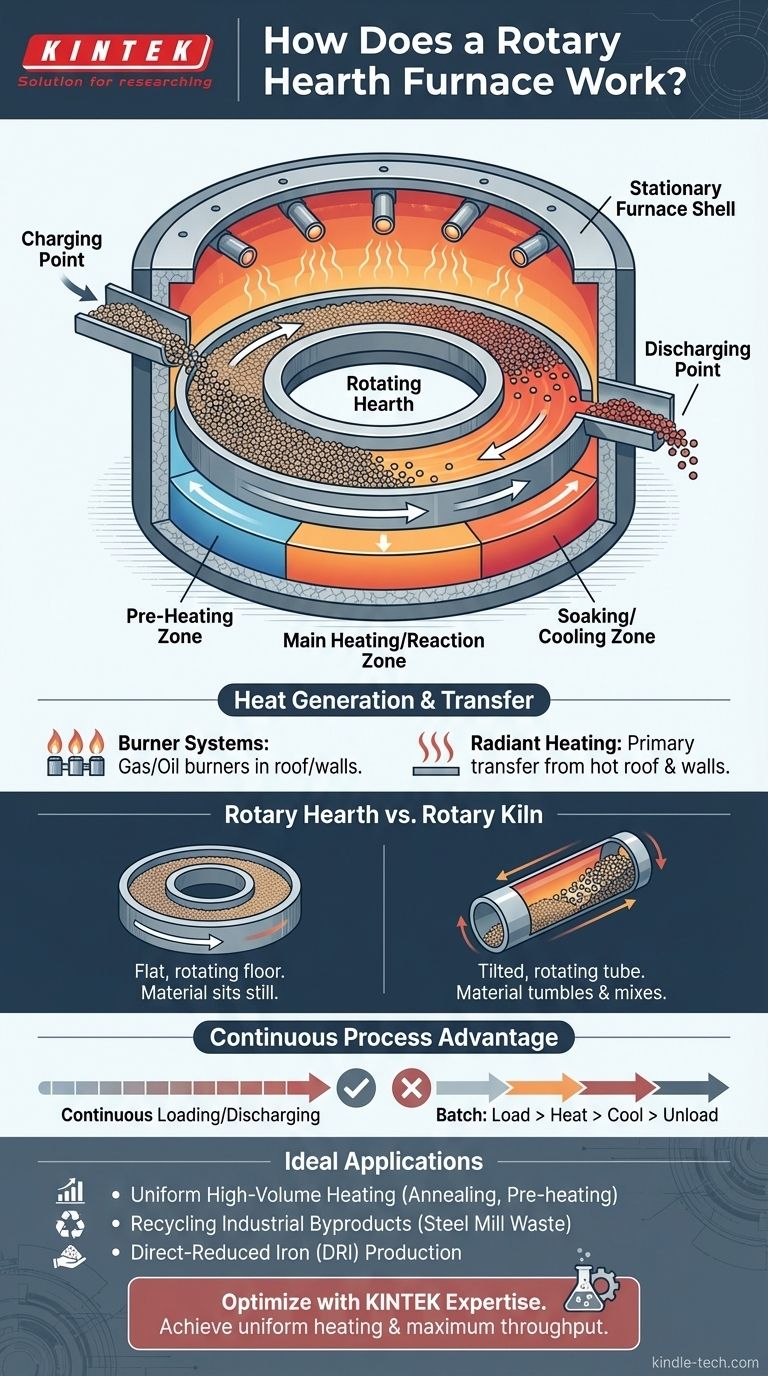

I componenti principali e il flusso di processo

Un forno a suola rotante è un sistema sofisticato per la lavorazione termica continua. Il suo design si basa sullo spostamento del prodotto attraverso il calore, piuttosto che sul riscaldamento e raffreddamento dell'intera camera del forno per ogni lotto.

La suola rotante

La "suola" è il pavimento del forno. È un grande tavolo d'acciaio a forma di ciambella o circolare rivestito con materiali refrattari in grado di resistere a temperature estreme. Questa intera struttura ruota lentamente attorno a un asse centrale.

Il guscio fisso del forno

A racchiudere la suola c'è un guscio fisso e isolato, anch'esso rivestito di refrattario. Questo guscio contiene il calore, l'atmosfera e i sistemi di riscaldamento. Ha aperture dedicate per il caricamento del materiale grezzo sulla suola e per lo scarico del prodotto finito.

Zone di temperatura distinte

Il guscio fisso è diviso in diverse zone distinte, ognuna con i propri controlli di temperatura. Man mano che la suola ruota, trasporta il materiale sequenzialmente attraverso queste zone, ad esempio, una zona di preriscaldamento, una zona di riscaldamento o reazione principale e una zona di mantenimento o raffreddamento.

Caricamento e scaricamento

Il materiale viene alimentato continuamente sulla suola in un punto di caricamento specifico. Dopo aver viaggiato attraverso le varie zone per un periodo prestabilito (tipicamente una rotazione completa, che può richiedere da minuti a ore), il materiale lavorato viene rimosso da un meccanismo di scarico, spesso situato proprio accanto al punto di caricamento.

Come viene generato e trasferito il calore

L'efficacia del forno dipende da un'applicazione del calore precisa ed efficiente. Ciò è gestito tramite sistemi di riscaldamento posizionati con cura all'interno del guscio fisso.

Sistemi di bruciatori

Il calore è più comunemente generato da una serie di bruciatori a gas o a olio. Questi sono montati strategicamente nel tetto e nelle pareti del guscio fisso, sparando nelle diverse zone di temperatura per mantenere i loro specifici setpoint.

Riscaldamento radiante

Il metodo primario di trasferimento del calore è la radiazione. Il calore si irradia dal tetto caldo del forno, dalle pareti e dai gas di combustione direttamente sulla superficie del materiale che si trova sulla suola sottostante. La lenta rotazione assicura che ogni parte del carico riceva una quantità uguale di energia per un riscaldamento eccezionalmente uniforme.

Comprendere i compromessi e le distinzioni

Sebbene sia altamente efficace, è fondamentale distinguere il forno a suola rotante da altri progetti che utilizzano il termine "rotante". I riferimenti forniti causano una comune confusione su questo punto.

Idea sbagliata: Forno a suola rotante vs. Forno rotante

Un forno a suola rotante ha un pavimento piatto e rotante dove il materiale rimane relativamente fermo. Al contrario, un forno rotante (o forno a tamburo rotante) è un lungo tubo o barile rotante che è inclinato. Il materiale si mescola e si agita mentre viaggia dall'estremità superiore a quella inferiore, il che è un processo fondamentalmente diverso.

Vantaggio: Processo continuo vs. a lotti

I forni "a lotti" tradizionali richiedono il caricamento dell'intera camera, il riscaldamento, il mantenimento e il raffreddamento prima dello scarico. Un forno a suola rotante opera continuamente, con il materiale costantemente caricato e scaricato, il che aumenta drasticamente la produttività e l'efficienza energetica per la produzione ad alto volume.

Fare la scelta giusta per il tuo obiettivo

Il forno a suola rotante è uno strumento specializzato progettato per processi industriali specifici in cui l'uniformità e l'alta produttività sono fondamentali.

- Se il tuo obiettivo principale è il riscaldamento uniforme ad alto volume: La capacità del design di spostare un flusso continuo di prodotto attraverso zone a temperatura fissa è ideale per trattamenti termici, ricottura o preriscaldamento costanti.

- Se il tuo obiettivo principale è il riciclo di sottoprodotti industriali: Questa tecnologia eccelle nella lavorazione di scarti di acciaieria, come polveri e fanghi, per recuperare preziose unità di ferro in un processo noto come riduzione diretta.

- Se il tuo obiettivo principale è la produzione di ferro a riduzione diretta (DRI): Il forno fornisce l'atmosfera controllata e il profilo di temperatura necessari per convertire i pellet di minerale di ferro in ferro metallico senza fonderli.

In definitiva, il forno a suola rotante offre una soluzione elegante ed efficiente per la lavorazione continua di materiali ad alta temperatura.

Tabella riassuntiva:

| Componente | Funzione |

|---|---|

| Suola Rotante | Pavimento circolare, rivestito in refrattario, che trasporta il materiale in un ciclo continuo. |

| Guscio Fisso del Forno | Involucro fisso e isolato contenente il calore, l'atmosfera e i sistemi di riscaldamento. |

| Zone di Temperatura Distinte | Aree separate (es. preriscaldamento, riscaldamento, mantenimento/raffreddamento) all'interno del guscio per un controllo termico preciso. |

| Caricamento/Scaricamento | Meccanismi per il caricamento continuo del materiale grezzo e lo scarico del prodotto finito. |

| Sistemi di Bruciatori | Bruciatori a gas o a olio montati nel guscio per generare calore in ogni zona tramite radiazione. |

Ottimizza la tua lavorazione termica ad alto volume con l'esperienza di KINTEK.

Un forno a suola rotante è la soluzione ideale per ottenere un riscaldamento uniforme e la massima produttività in applicazioni come la ricottura, il preriscaldamento o la riduzione diretta. KINTEK è specializzata nella fornitura di robuste attrezzature da laboratorio e materiali di consumo per soddisfare le esigenze di laboratori industriali e di ricerca.

Il nostro team può aiutarti a determinare se questa tecnologia di elaborazione continua è adatta ai tuoi obiettivi, garantendo efficienza energetica e qualità costante del prodotto.

Contatta KINTEK oggi stesso per discutere come le nostre soluzioni possono migliorare l'efficienza e la produttività del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

- Fornace a Tubo Verticale da Laboratorio

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

Domande frequenti

- Qual è l'efficienza di un forno rotante? Massimizzare il trattamento termico uniforme

- Qual è il tempo di residenza della pirolisi lenta? Massimizza la tua resa di biochar con una lavorazione di ore

- Perché è necessario un reattore sotto vuoto con un tamburo rotante per applicare rivestimenti di ossido alla polvere di ferro? Ottenere una purezza uniforme

- Cosa succede nella zona di calcinazione di un forno rotante? Una guida alla decomposizione termica efficiente

- Qual è il significato di forno rotante? Ottieni un'uniformità superiore nel trattamento termico continuo

- Quali sono gli svantaggi di una fornace a velocità variabile? Costo più elevato rispetto al comfort superiore

- Cos'è la pirolisi in breve? Una guida semplice per convertire i rifiuti in valore

- Quali sono i punti deboli della pirolisi? Navigare tra costi elevati e ostacoli operativi