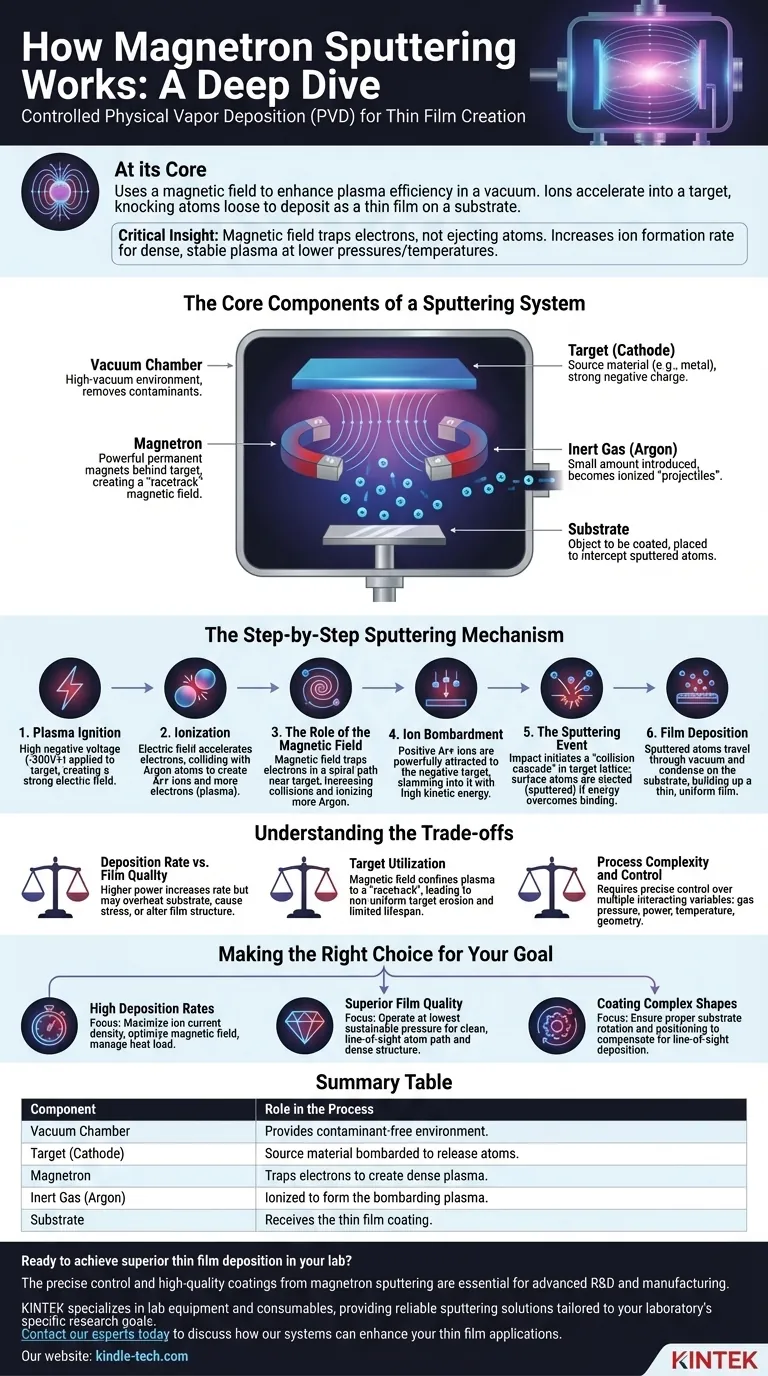

In sostanza, la deposizione magnetron sputtering è un processo di deposizione fisica da vapore (PVD) altamente controllato che utilizza un campo magnetico per migliorare l'efficienza della creazione di un plasma. In un ambiente sottovuoto, gli ioni di questo plasma vengono accelerati verso un materiale sorgente, chiamato bersaglio, staccando gli atomi. Questi atomi espulsi viaggiano quindi e si depositano su un componente, chiamato substrato, formando un film eccezionalmente sottile e uniforme.

L'intuizione critica è che il campo magnetico non è direttamente coinvolto nell'espulsione degli atomi. Invece, intrappola gli elettroni vicino al bersaglio, aumentando drasticamente il tasso di formazione di ioni. Questo crea un plasma denso e stabile che consente un rivestimento rapido e di alta qualità a pressioni e temperature inferiori rispetto ad altri metodi.

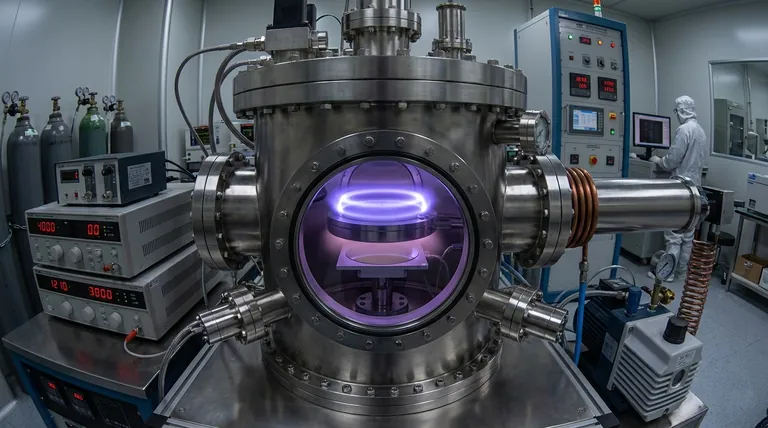

I Componenti Principali di un Sistema di Sputtering

Per comprendere il processo, è necessario prima comprendere l'ambiente in cui si verifica. Ogni sistema di deposizione magnetron sputtering è costruito attorno a pochi componenti chiave che lavorano in concerto.

La Camera a Vuoto

L'intero processo si svolge in una camera ad alto vuoto. Questo è non negoziabile, poiché rimuove gas atmosferici e contaminanti che altrimenti interferirebbero con il processo e contaminerebbero il film risultante.

Il Bersaglio (Catodo)

Questa è una lastra solida del materiale che si desidera depositare come film sottile. È collegata a un alimentatore che le conferisce una forte carica elettrica negativa, rendendola il catodo.

Il Substrato

Questo è l'oggetto o il materiale che si intende rivestire. È posizionato strategicamente per intercettare gli atomi espulsi dal bersaglio.

Il Gas Inerte

Una piccola quantità, precisamente controllata, di un gas inerte, più comunemente Argon (Ar), viene introdotta nella camera a vuoto. Questo gas non reagirà chimicamente con il film, ma i suoi atomi saranno usati come "proiettili" per il bombardamento.

Il Magnetron

Questo è il componente distintivo. Un set di potenti magneti permanenti è posizionato dietro il bersaglio. Questo crea un campo magnetico che emerge dalla faccia del bersaglio e si ripiega, formando un "tunnel" o "pista" sulla superficie del bersaglio.

Il Meccanismo di Sputtering Passo Dopo Passo

Con i componenti in posizione, il processo si svolge in una sequenza precisa di eventi fisici.

Fase 1: Accensione del Plasma

Una tensione DC o RF elevata (tipicamente -300V o più) viene applicata al bersaglio. Questa forte carica negativa crea un potente campo elettrico che attira eventuali cariche positive libere e respinge gli elettroni liberi.

Fase 2: Ionizzazione

Il campo elettrico accelera gli elettroni liberi, facendoli collidere con atomi di Argon neutri. Queste collisioni ad alta energia staccano gli elettroni dagli atomi di Argon, creando due nuove particelle: uno ione Argon (Ar+) caricato positivamente e un altro elettrone libero. Questo processo si ripete, creando una nuvola autosufficiente di ioni ed elettroni nota come plasma.

Fase 3: Il Ruolo del Campo Magnetico

Questa è la chiave della deposizione magnetron sputtering. Il campo magnetico intrappola gli elettroni leggeri ed energetici in un percorso a spirale vicino alla superficie del bersaglio. Ciò aumenta enormemente la lunghezza del percorso degli elettroni, rendendo centinaia di volte più probabile che essi collidano e ionizzino più atomi di Argon prima di sfuggire.

Questo effetto di intrappolamento degli elettroni crea un plasma molto denso e ad alta efficienza concentrato direttamente di fronte al bersaglio.

Fase 4: Bombardamento Ionico

Gli ioni Argon positivi (Ar+) appena creati non sono significativamente influenzati dal campo magnetico a causa della loro massa molto maggiore. Tuttavia, sono potentemente attratti dal bersaglio caricato negativamente. Accelerano attraverso lo strato di plasma e si scontrano con la superficie del bersaglio con un'enorme energia cinetica.

Fase 5: L'Evento di Sputtering

L'impatto di uno ione Argon non è un semplice "scheggiatura". Trasferisce la sua energia nel reticolo atomico del bersaglio, avviando una cascata di collisioni. Gli atomi all'interno del bersaglio collidono con i loro vicini in una reazione a catena.

Se questa cascata raggiunge un atomo di superficie e trasferisce energia sufficiente per superare la sua energia di legame superficiale, quell'atomo viene espulso, o sputterato, dal bersaglio.

Fase 6: Deposizione del Film

Gli atomi sputterati dal materiale del bersaglio viaggiano attraverso la camera a vuoto a bassa pressione fino a quando non colpiscono il substrato. All'arrivo, si condensano e si legano alla superficie, accumulandosi gradualmente, atomo per atomo, in un film sottile, denso e altamente uniforme.

Comprendere i Compromessi

La deposizione magnetron sputtering è una tecnica potente, ma la sua applicazione richiede la comprensione delle sue limitazioni intrinseche e il bilanciamento di fattori contrastanti.

Tasso di Deposizione vs. Qualità del Film

Aumentare la potenza al bersaglio aumenta l'energia e la densità del bombardamento ionico, il che aumenta il tasso di deposizione. Tuttavia, una potenza eccessiva può surriscaldare il substrato, introdurre stress nel film o alterarne la struttura cristallina, degradandone potenzialmente le prestazioni.

Utilizzo del Bersaglio

Il campo magnetico che rende il processo così efficiente confina anche il plasma a un modello a "pista". Ciò significa che l'erosione non è uniforme sulla faccia del bersaglio, portando alla formazione di un solco nel tempo. Ciò limita la vita utile del bersaglio, poiché solo una frazione del suo materiale viene consumata prima che debba essere sostituito.

Complessità e Controllo del Processo

Sebbene il principio sia semplice, l'ottenimento di una specifica proprietà del film (ad esempio, resistività elettrica, trasparenza ottica) richiede un controllo preciso su più variabili. Pressione del gas, livello di potenza, temperatura del substrato e geometria della camera interagiscono in modi complessi che devono essere gestiti con attenzione.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere la fisica della deposizione magnetron sputtering consente di ottimizzare il processo per il proprio risultato specifico.

- Se il tuo obiettivo principale sono alti tassi di deposizione: La chiave è massimizzare la densità di corrente ionica ottimizzando la forza e la geometria del campo magnetico, gestendo al contempo il carico di calore sul bersaglio e sul substrato.

- Se il tuo obiettivo principale è una qualità del film superiore: La chiave è operare alla pressione più bassa possibile che il plasma possa sostenere, assicurando che gli atomi sputterati abbiano un percorso pulito e in linea di vista verso il substrato per formare una struttura densa e priva di difetti.

- Se il tuo obiettivo principale è rivestire forme complesse: La chiave è garantire una corretta rotazione e posizionamento del substrato rispetto al bersaglio per compensare la natura in linea di vista della deposizione e ottenere una copertura uniforme.

Controllando l'interazione di elettricità, magnetismo e vuoto, la deposizione magnetron sputtering consente la creazione di materiali avanzati che definiscono la tecnologia moderna.

Tabella riassuntiva:

| Componente | Ruolo nel Processo |

|---|---|

| Camera a Vuoto | Fornisce un ambiente privo di contaminanti per la deposizione. |

| Bersaglio (Catodo) | Il materiale sorgente che viene bombardato per rilasciare atomi di rivestimento. |

| Magnetron | Intrappola gli elettroni con un campo magnetico per creare un plasma denso. |

| Gas Inerte (Argon) | Ionizzato per formare il plasma che bombarda il bersaglio. |

| Substrato | La superficie che riceve il rivestimento di film sottile. |

Pronto a ottenere una deposizione di film sottili superiore nel tuo laboratorio? Il controllo preciso e i rivestimenti di alta qualità della deposizione magnetron sputtering sono essenziali per la ricerca e sviluppo e la produzione avanzate. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, fornendo soluzioni di sputtering affidabili su misura per gli obiettivi di ricerca specifici del tuo laboratorio. Contatta i nostri esperti oggi per discutere come i nostri sistemi possono migliorare le tue applicazioni di film sottili.

Guida Visiva

Prodotti correlati

- Crogiolo a fascio di elettroni Crogiolo a fascio di elettroni per evaporazione

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

Domande frequenti

- Qual è la differenza tra fusione (casting) e sinterizzazione (sintering)? Scegli il processo di produzione giusto per il tuo pezzo

- Qual è il ruolo di un forno di essiccazione da laboratorio nel trattamento dei catalizzatori? Garantire l'integrità strutturale e le alte prestazioni

- Qual è l'uso della torrefazione? Trasformare la biomassa in "bio-carbone" ad alta energia

- Qual è la relazione tra pressione e filtrazione? Sblocca la chiave per prestazioni di filtrazione efficienti

- In che modo l'essiccazione a più stadi in un forno da laboratorio avvantaggia il CMC? Ottimizzare la purezza e preservare l'integrità chimica

- Cos'è il processo di produzione della sinterizzazione? Una Guida al Legame di Polveri allo Stato Solido

- Quali materiali vetrosi vengono utilizzati nella sinterizzazione? Materiali chiave e applicazioni per la produzione di precisione

- Quali sono le funzioni degli agitatori e delle centrifughe di laboratorio nell'estrazione del fosforo? Ottimizzare la purificazione del campione