In sintesi, lo sputtering è un processo altamente controllato per la creazione di film ultrasottili su una superficie. Funziona creando un plasma sotto vuoto e usandolo per bombardare un materiale sorgente, chiamato target. Questa collisione ad alta energia stacca fisicamente gli atomi dal target, che poi viaggiano e si depositano su un oggetto vicino, noto come substrato, formando un rivestimento incontaminato e uniforme.

Lo sputtering è fondamentalmente una tecnica di deposizione fisica da vapore (PVD). Il suo valore non risiede solo nell'applicazione di un rivestimento, ma nella sua capacità di creare film sottili di qualità eccezionalmente elevata, densi e ben aderenti da una vasta gamma di materiali, rendendolo una pietra angolare della moderna produzione high-tech.

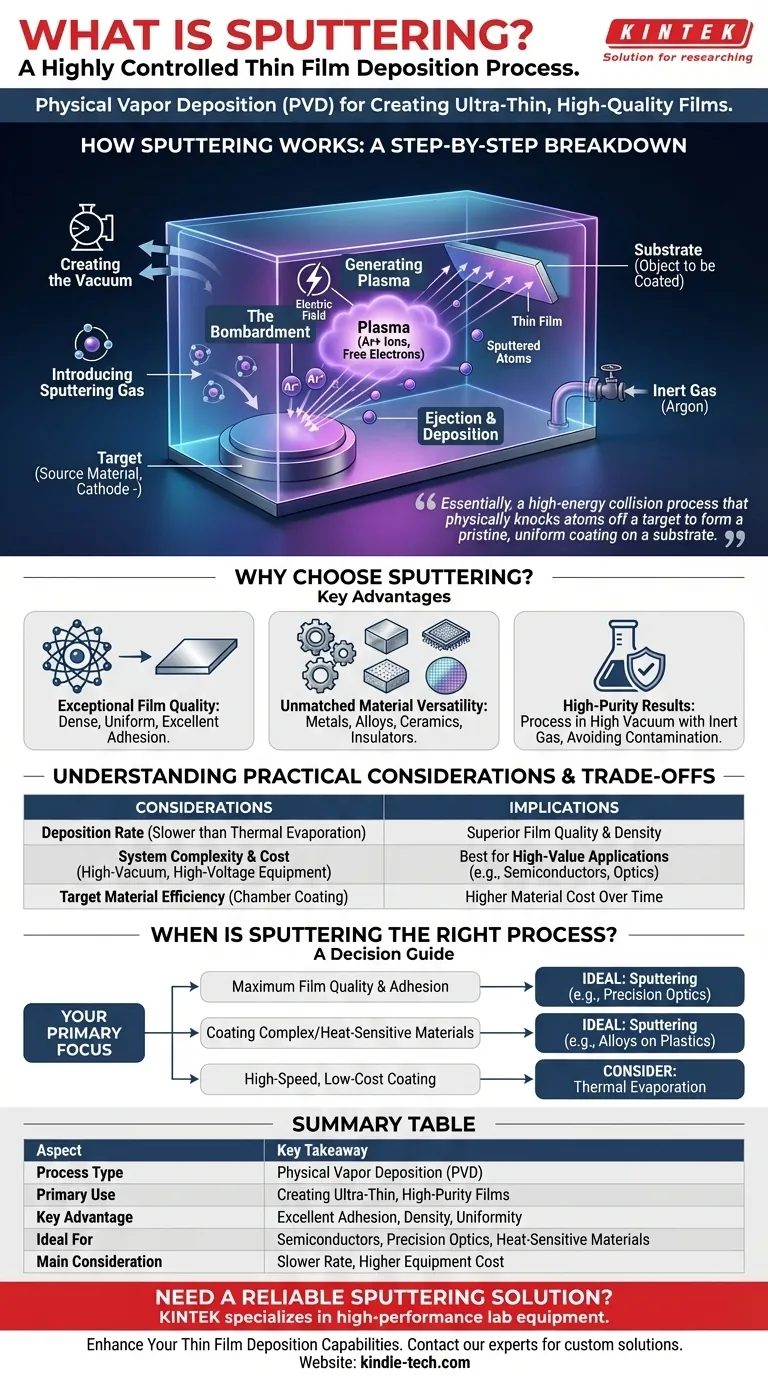

Come funziona lo sputtering: una ripartizione passo-passo

Il processo di sputtering avviene all'interno di una camera a vuoto sigillata e si basa su una sequenza di eventi fisici controllati. Ogni fase è fondamentale per ottenere la qualità del film desiderata.

I componenti essenziali

L'installazione consiste in una camera a vuoto contenente il materiale da rivestire (substrato) e il materiale sorgente per il film (target). È necessario anche un gas inerte, più comunemente l'Argon.

Fase 1: Creazione del vuoto

Innanzitutto, viene creato un vuoto profondo all'interno della camera. Questo rimuove l'aria e altri contaminanti che potrebbero interferire con il processo o rimanere intrappolati nel film sottile, compromettendone la purezza.

Fase 2: Introduzione del gas di sputtering

Una piccola quantità controllata di un gas inerte come l'Argon viene introdotta nella camera. Questo gas non è chimicamente reattivo ma servirà da mezzo per il bombardamento.

Fase 3: Generazione del plasma

Una tensione elevata viene applicata all'interno della camera, creando un forte campo elettrico. Questo campo energizza il gas Argon, strappando elettroni dagli atomi di Argon e creando un plasma—un gas ionizzato costituito da ioni Argon positivi (Ar+) ed elettroni liberi.

Fase 4: Il bombardamento

Al materiale target viene data una carica elettrica negativa, trasformandolo efficacemente in un catodo. Gli ioni Argon caricati positivamente nel plasma vengono aggressivamente accelerati verso questo target caricato negativamente, scontrandosi con esso ad alta velocità.

Fase 5: Eiezione e deposizione

L'enorme energia cinetica di questo bombardamento ionico disloca, o "sputtera," singoli atomi dalla superficie del target. Questi atomi espulsi viaggiano in linea retta attraverso il vuoto e colpiscono il substrato, costruendo gradualmente un film sottile uno strato atomico alla volta.

Perché scegliere lo sputtering?

Sebbene esistano altri metodi di deposizione, lo sputtering viene scelto per i suoi distinti vantaggi in termini di precisione, qualità e versatilità.

Qualità eccezionale del film

Lo sputtering produce film incredibilmente densi, uniformi e con eccellente adesione al substrato. Questo è fondamentale in applicazioni come l'ottica di precisione e la produzione di semiconduttori, dove le prestazioni del film sono di primaria importanza.

Versatilità dei materiali senza pari

Il processo è puramente fisico, non chimico o termico. Ciò significa che può essere utilizzato per depositare una vasta gamma di materiali, inclusi metalli, leghe, ceramiche e altri composti isolanti, su praticamente qualsiasi tipo di substrato.

Risultati di alta purezza

Poiché il processo avviene in alto vuoto e utilizza un gas inerte, i film risultanti sono estremamente puri. Questo evita la contaminazione che può verificarsi nei metodi di deposizione chimici o basati sul calore.

Comprendere le considerazioni pratiche

Sebbene potente, lo sputtering è un processo tecnico con specifici compromessi che ne influenzano l'uso.

Velocità di deposizione

Lo sputtering è generalmente un processo più lento rispetto ad altri metodi come l'evaporazione termica. Il compromesso è chiaro: si scambia la velocità con una qualità e densità del film superiori.

Complessità e costo del sistema

L'attrezzatura richiesta—incluse pompe per alto vuoto, alimentatori ad alta tensione e controllori di gas di processo—è complessa e costosa. Questo lo rende più adatto per applicazioni di alto valore che per semplici attività di rivestimento in massa.

Efficienza del materiale target

Il processo è direzionale, ma non perfettamente. Parte del materiale target sputterato riveste inevitabilmente le pareti interne della camera anziché il substrato, il che può influire sull'efficienza di utilizzo del materiale nel tempo.

Quando lo sputtering è il processo giusto?

La scelta di una tecnica di deposizione dipende interamente dal tuo obiettivo finale.

- Se il tuo obiettivo principale è la massima qualità e adesione del film: Lo sputtering è la scelta ideale per applicazioni come strati semiconduttori o filtri ottici di precisione dove le prestazioni non possono essere compromesse.

- Se il tuo obiettivo principale è rivestire materiali complessi o sensibili al calore: La natura a basso calore e non chimica dello sputtering lo rende perfetto per depositare leghe, ceramiche o rivestimenti su substrati delicati come la plastica.

- Se il tuo obiettivo principale è un rivestimento ad alta velocità e basso costo: Per applicazioni in cui la densità e la purezza del film sono meno critiche, un metodo più veloce e semplice come l'evaporazione termica può essere una soluzione più economica.

In definitiva, lo sputtering è la scelta definitiva quando è richiesto un controllo preciso sulla creazione di film sottili ad alte prestazioni su scala atomica.

Tabella riassuntiva:

| Aspetto | Punto chiave |

|---|---|

| Tipo di processo | Deposizione fisica da vapore (PVD) |

| Uso primario | Creazione di film ultrasottili e di alta purezza |

| Vantaggio chiave | Eccellente adesione, densità e uniformità del film |

| Ideale per | Semiconduttori, ottica di precisione, rivestimento di materiali sensibili al calore |

| Considerazione principale | Velocità di deposizione più lenta, costo dell'attrezzatura più elevato |

Hai bisogno di una soluzione di sputtering affidabile per il tuo laboratorio?

KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi sistemi di sputtering progettati per precisione e affidabilità. Sia che tu stia sviluppando semiconduttori di prossima generazione, creando rivestimenti ottici avanzati o lavorando con substrati delicati, la nostra esperienza ti garantisce di ottenere la qualità superiore del film che la tua ricerca richiede.

Lasciaci aiutarti a migliorare le tue capacità di deposizione di film sottili. Contatta i nostri esperti oggi per discutere la tua applicazione specifica e trovare la soluzione di sputtering perfetta per le esigenze del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Crogiolo a fascio di elettroni Crogiolo a fascio di elettroni per evaporazione

- Forni per trattamento termico sottovuoto e sinterizzazione a pressione per applicazioni ad alta temperatura

Domande frequenti

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse