Nel suo nucleo, lo sputtering a magnetron è un processo di deposizione fisica da vapore (PVD) altamente controllato utilizzato per creare film ultrasottili. La tecnica prevede il bombardamento di un materiale sorgente, noto come "bersaglio", con ioni energizzati da un plasma gassoso. Questo bombardamento stacca fisicamente gli atomi dal bersaglio, che poi viaggiano e si depositano su un substrato, formando un rivestimento denso e uniforme. L'aspetto del "magnetron" è l'innovazione chiave: un campo magnetico viene utilizzato per intrappolare gli elettroni vicino al bersaglio, intensificando drasticamente il plasma e rendendo l'intero processo molto più efficiente.

Il vantaggio fondamentale dello sputtering a magnetron è la sua capacità di creare film sottili di alta qualità, densi e uniformi da quasi ogni materiale ad alta velocità e basse temperature. Lo ottiene utilizzando campi magnetici per intensificare un plasma, creando un processo di deposizione altamente efficiente e controllabile, ideale per applicazioni su scala industriale.

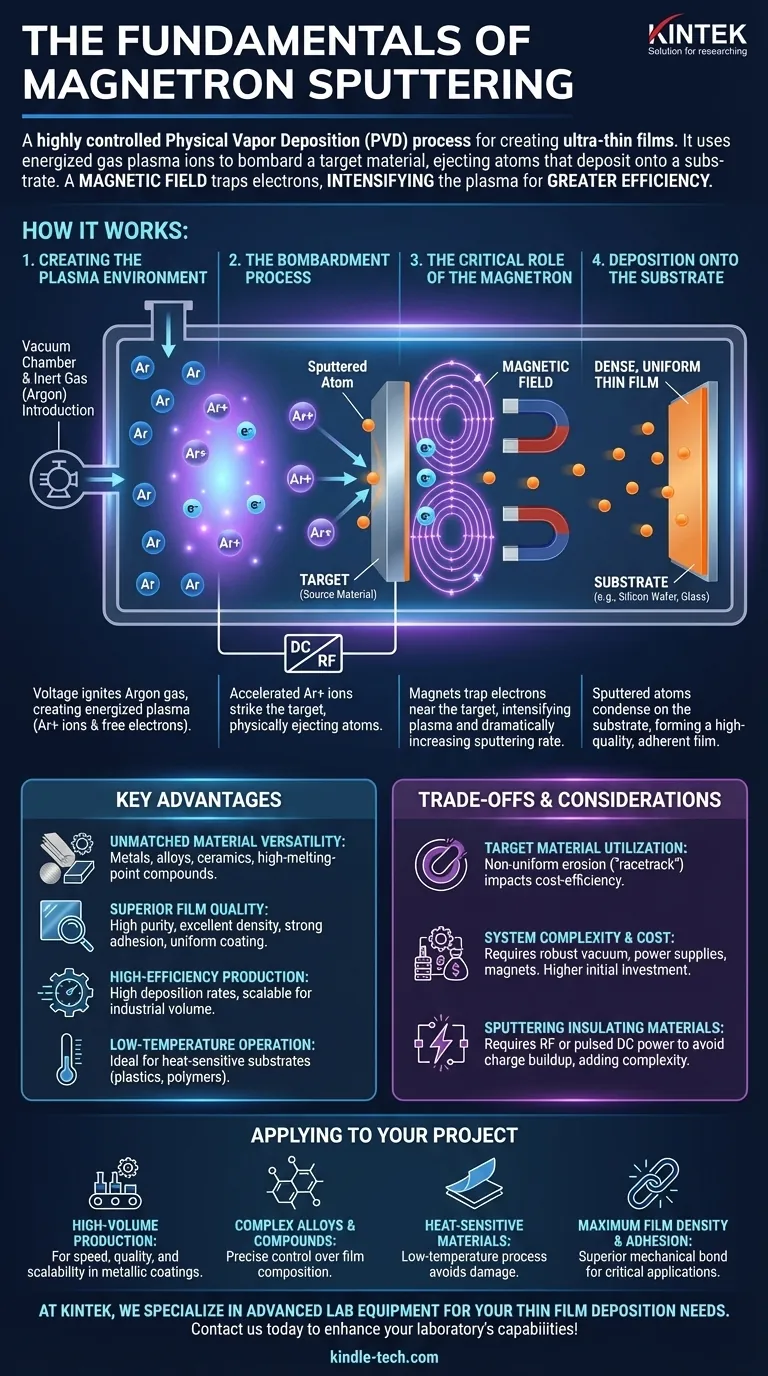

Come funziona lo sputtering a magnetron: dal plasma al film

Per capire perché questa tecnica è così potente, dobbiamo prima analizzare il processo passo dopo passo. È una sequenza precisa di eventi che si verificano all'interno di una camera a vuoto.

Creazione dell'ambiente al plasma

Innanzitutto, una camera a vuoto viene pompata fino a una pressione molto bassa. Viene quindi introdotta una piccola quantità di gas inerte, tipicamente Argon (Ar). Viene applicata un'alta tensione tra il materiale bersaglio (che funge da catodo) e la camera/anodo.

Questa tensione accende il gas, strappando elettroni dagli atomi di Argon e creando un plasma—una zuppa luminosa ed energizzata di ioni Argon positivi (Ar+) ed elettroni liberi.

Il processo di bombardamento

Gli ioni Argon caricati positivamente vengono accelerati dal campo elettrico e si scontrano con la superficie del bersaglio caricata negativamente con una significativa energia cinetica.

Ogni collisione è abbastanza energetica da espellere fisicamente, o "sputterare," atomi dal materiale bersaglio. Questi atomi espulsi viaggiano in linea retta lontano dal bersaglio.

Il ruolo critico del magnetron

È qui che la tecnica guadagna la sua efficienza. I magneti sono posizionati dietro il bersaglio. Questo campo magnetico intrappola gli elettroni molto più leggeri, forzandoli in un percorso a spirale direttamente di fronte alla superficie del bersaglio.

Senza il campo magnetico, gli elettroni andrebbero rapidamente persi. Intrappolandoli, la probabilità che si scontrino e ionizzino più atomi di Argon aumenta esponenzialmente. Questo crea un plasma molto più denso e intenso proprio dove è necessario, il che aumenta drasticamente il tasso di sputtering.

Deposizione sul substrato

Gli atomi spruzzati dal bersaglio viaggiano attraverso la camera a vuoto e si condensano sulla superficie di un substrato (come un wafer di silicio, vetro o una parte in plastica) posto sul loro percorso.

Poiché questi atomi arrivano con una significativa energia cinetica, possono incorporarsi leggermente nella superficie e disporsi in un film molto denso, puro e altamente aderente.

Perché questo processo è così efficace: vantaggi chiave

La fisica del processo di sputtering a magnetron porta direttamente a una serie di vantaggi che lo rendono una scelta preferenziale per la produzione avanzata.

Versatilità dei materiali ineguagliabile

Il processo è puramente fisico, non termico. Non richiede la fusione o l'evaporazione del materiale sorgente.

Ciò consente la deposizione di praticamente qualsiasi materiale, inclusi metalli, leghe, ceramiche e composti con punti di fusione estremamente elevati che sono impossibili da depositare utilizzando altri metodi.

Qualità del film superiore

L'alta energia degli atomi spruzzati si traduce in film con proprietà eccezionali. Sono noti per la loro elevata purezza, eccellente densità ed adesione estremamente forte al substrato.

Inoltre, il processo consente un rivestimento uniforme su grandi aree, il che è fondamentale per applicazioni come i semiconduttori e il vetro architettonico.

Produzione ad alta efficienza

Il confinamento magnetico del plasma porta a tassi di deposizione molto elevati, specialmente per i metalli.

Questa velocità, combinata con un'eccellente uniformità e il potenziale per l'automazione completa, rende lo sputtering a magnetron altamente scalabile e ideale per la produzione industriale ad alto volume.

Funzionamento a bassa temperatura

Poiché il substrato non viene intenzionalmente riscaldato, lo sputtering è un processo a bassa temperatura. Questo è un vantaggio cruciale per rivestire substrati sensibili al calore come plastiche, polimeri e tessuti senza causare danni.

Comprendere i compromessi e le considerazioni

Nessuna tecnica è perfetta. Per utilizzare lo sputtering a magnetron in modo efficace, è necessario essere consapevoli dei suoi limiti intrinseci.

Utilizzo del materiale bersaglio

Il campo magnetico che migliora il plasma lo confina anche a una regione specifica sul bersaglio. Ciò porta a un'erosione non uniforme del materiale bersaglio in un modello spesso chiamato "pista da corsa" (racetrack).

Ciò significa che una parte significativa del costoso materiale bersaglio potrebbe non essere consumata, influenzando l'efficienza dei costi nel tempo.

Complessità e costi del sistema

Un sistema di sputtering a magnetron è più complesso di un semplice evaporatore termico. Richiede un robusto sistema a vuoto, alimentatori CC o RF ad alta tensione e gruppi magnetici progettati con precisione. Ciò si traduce in un investimento di capitale iniziale più elevato.

Sputtering di materiali isolanti

Sebbene lo sputtering possa depositare dielettrici (isolanti), richiede un approccio specifico. L'uso di un alimentatore CC standard provoca un accumulo di carica positiva sul bersaglio isolante, che respinge gli ioni Argon e interrompe rapidamente il processo.

Questo viene superato utilizzando alimentatori a radiofrequenza (RF) o a impulsi CC, che alternano rapidamente la tensione per neutralizzare l'accumulo di carica. Tuttavia, ciò aggiunge complessità e costi, e i tassi di deposizione per i dielettrici sono tipicamente inferiori a quelli per i metalli.

Come applicare questo al tuo progetto

La scelta della tecnologia di deposizione dovrebbe sempre allinearsi al tuo obiettivo finale. Lo sputtering a magnetron eccelle in diverse aree chiave.

- Se il tuo obiettivo principale è la produzione ad alto volume di rivestimenti metallici: Lo sputtering a magnetron offre una combinazione ineguagliabile di velocità di deposizione, qualità del film e scalabilità industriale.

- Se il tuo obiettivo principale è la deposizione di leghe complesse o composti innovativi: La co-sputtering da più bersagli o lo sputtering reattivo in una miscela di gas (ad esempio, azoto o ossigeno) fornisce un controllo preciso sulla composizione del film.

- Se il tuo obiettivo principale è il rivestimento di materiali sensibili al calore: La natura a bassa temperatura del processo lo rende una scelta ideale rispetto ai metodi termici che danneggerebbero plastiche o polimeri.

- Se il tuo obiettivo principale è ottenere la massima densità e adesione del film: L'alta energia cinetica degli atomi spruzzati garantisce un legame meccanico superiore e l'integrità del film rispetto alla maggior parte delle altre tecniche PVD.

Padroneggiando un plasma controllato con campi magnetici, lo sputtering a magnetron fornisce uno strumento impareggiabile e versatile per l'ingegneria delle superfici a livello atomico.

Tabella riassuntiva:

| Aspetto chiave | Beneficio |

|---|---|

| Tipo di processo | Deposizione fisica da vapore (PVD) |

| Meccanismo principale | Il campo magnetico intrappola gli elettroni per intensificare il plasma |

| Uso primario | Creazione di rivestimenti ultrasottili, densi e uniformi |

| Versatilità dei materiali | Funziona con metalli, leghe, ceramiche e composti ad alto punto di fusione |

| Vantaggio chiave | Alti tassi di deposizione, eccellente adesione e funzionamento a bassa temperatura |

| Ideale per | Semiconduttori, vetro architettonico e substrati sensibili al calore come le plastiche |

Pronto a progettare superfici superiori con precisione?

In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo su misura per le tue esigenze di deposizione di film sottili. Che tu stia lavorando su semiconduttori, rivestendo materiali sensibili al calore o sviluppando nuovi composti, le nostre soluzioni di sputtering a magnetron offrono i film di alta qualità, densi e uniformi che la tua ricerca o produzione richiede.

Contattaci oggi per discutere come la nostra esperienza può migliorare le capacità del tuo laboratorio e portare avanti i tuoi progetti!

Guida Visiva

Prodotti correlati

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Crogiolo a fascio di elettroni Crogiolo a fascio di elettroni per evaporazione

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

Domande frequenti

- Quali sono i diversi metodi di sinterizzazione? Scegli la tecnica giusta per il tuo materiale e la tua applicazione

- Qual è il processo SPS della sinterizzazione a plasma scintillante? Una guida alla densificazione rapida a bassa temperatura

- L'alluminio può essere sinterizzato? Superare la barriera dell'ossido per parti complesse e leggere

- Quali sono i vantaggi dell'SPS? Ottenere densità e prestazioni superiori dei materiali

- Cos'è il materiale in fase vapore? Ottieni una sinterizzazione più veloce e densa con la tecnologia SPS