Al suo centro, lo sputtering a magnetron è una tecnica di deposizione fisica da fase vapore (PVD) altamente efficiente che utilizza un campo magnetico per aumentare drasticamente la velocità con cui un film sottile viene depositato su un substrato. I suoi effetti principali sono la creazione di rivestimenti densi e ben aderenti con un controllo preciso dello spessore, rendendola una pietra angolare della moderna produzione industriale per tutto, dalla microelettronica agli utensili resistenti all'usura.

L'effetto centrale dello sputtering a magnetron è un significativo miglioramento del processo di rivestimento. Utilizzando magneti per confinare gli elettroni vicino al materiale bersaglio, ottiene velocità di deposizione più rapide e film di qualità superiore a pressioni inferiori rispetto allo sputtering standard, ma introduce compromessi relativi al riscaldamento del substrato e alle limitazioni dei materiali.

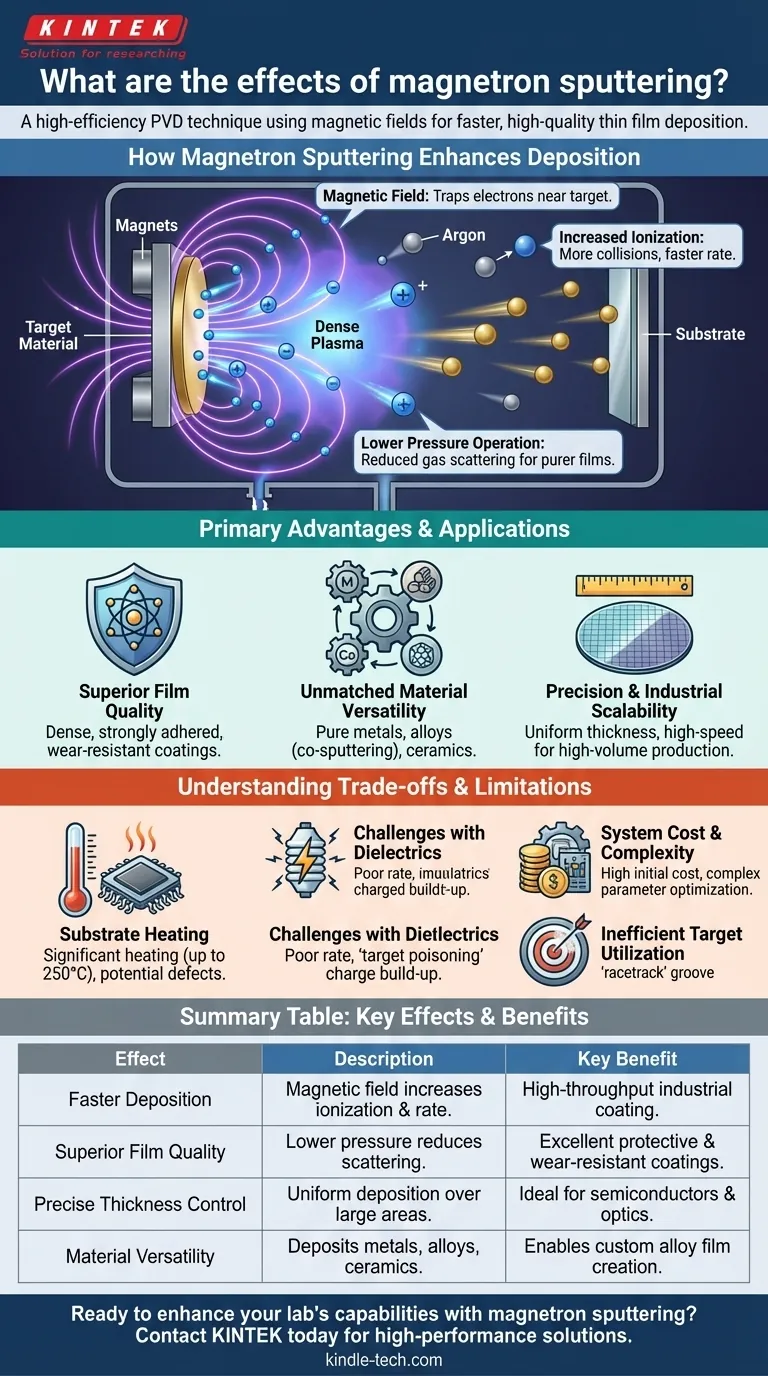

Come lo Sputtering a Magnetron Migliora la Deposizione

Per comprendere gli effetti dello sputtering a magnetron, dobbiamo prima esaminare il suo meccanismo centrale. Il processo perfeziona lo sputtering standard aggiungendo un potente campo magnetico, che modifica fondamentalmente l'ambiente del plasma.

Il Ruolo del Campo Magnetico

L'innovazione chiave è il posizionamento strategico dei magneti dietro il bersaglio di sputtering (il materiale sorgente). Questo campo magnetico intrappola gli elettroni in una regione confinata direttamente di fronte alla superficie del bersaglio.

Aumento del Tasso di Ionizzazione e Sputtering

Questi elettroni intrappolati spiraleggiano attorno alle linee del campo magnetico, aumentando drasticamente la loro lunghezza di percorso e la probabilità che collidano con atomi di gas neutri (tipicamente Argon). Ciò crea un plasma denso e ricco di ioni precisamente dove è necessario.

L'alta concentrazione di ioni di gas positivi bombarda il materiale bersaglio più intensamente, espellendo atomi a un ritmo molto più elevato. Questa è la ragione principale della velocità e dell'efficienza della tecnologia.

Funzionamento a Pressione Inferiore

Poiché il plasma è contenuto in modo così efficiente vicino al bersaglio, il processo può essere eseguito a una pressione di gas molto più bassa. Ciò riduce la dispersione in fase gassosa degli atomi sputterati, migliorando la deposizione "a linea di vista" e risultando in film più puri e densi.

I Principali Vantaggi e Applicazioni

Il meccanismo unico dello sputtering a magnetron produce diversi risultati altamente desiderabili, rendendolo adatto per una vasta gamma di applicazioni industriali.

Qualità del Film Superiore

Lo sputtering a magnetron è noto per produrre film che sono eccezionalmente densi e mostrano una forte adesione al substrato. Ciò lo rende ideale per rivestimenti protettivi che devono resistere a usura significativa e stress ambientali.

Versatilità dei Materiali Ineguagliabile

È possibile effettuare lo sputtering di una gamma molto ampia di materiali, inclusi metalli puri, leghe complesse e persino alcune ceramiche. Utilizzando più bersagli contemporaneamente (co-sputtering), gli ingegneri possono creare film legati con composizioni altamente precise.

Precisione e Scalabilità Industriale

Il processo consente spessori di film uniformi e di alta precisione su vaste aree superficiali, il che è fondamentale per l'ottica e i semiconduttori. La sua alta velocità e affidabilità lo rendono perfettamente adatto per la produzione industriale automatizzata e ad alto volume.

Comprendere i Compromessi e i Limiti

Sebbene potente, lo sputtering a magnetron non è una soluzione universale. Comprendere i suoi limiti intrinseci è fondamentale per un'implementazione di successo.

Riscaldamento del Substrato e Potenziali Difetti

L'intenso bombardamento ionico non è limitato al bersaglio. Le particelle energetiche possono anche colpire il substrato, portando a un significativo riscaldamento del substrato, a volte fino a 250°C. Ciò può danneggiare substrati sensibili come la plastica o alcuni componenti elettronici e può introdurre difetti strutturali nel film in crescita.

Sfide con i Materiali Dielettrici

Lo sputtering a magnetron ha generalmente una bassa velocità di deposizione per i materiali dielettrici (isolanti elettrici). Una carica positiva può accumularsi sulla superficie dell'isolante, respingendo gli ioni positivi necessari per lo sputtering, un fenomeno noto come "avvelenamento del bersaglio".

Costo e Complessità del Sistema

L'attrezzatura richiesta per lo sputtering a magnetron è meccanicamente complessa e comporta un costo iniziale elevato. Inoltre, l'ottimizzazione di un processo può richiedere tempo a causa dell'elevato numero di parametri di controllo che influenzano le proprietà finali del film.

Utilizzo Inefficiente del Bersaglio

Il plasma è spesso concentrato in una forma ad anello specifica sulla superficie del bersaglio, nota come "pista di gara" (racetrack). Ciò porta a un'erosione non uniforme e a un basso tasso di utilizzo del materiale bersaglio, il che significa che una parte significativa del costoso materiale sorgente può essere sprecata.

Fare la Scelta Giusta per la Tua Applicazione

La scelta della giusta tecnica di deposizione dipende interamente dagli obiettivi e dai vincoli specifici del tuo progetto.

- Se la tua attenzione principale è il rivestimento industriale ad alto rendimento di metalli o leghe: Lo sputtering a magnetron è un'ottima scelta grazie alla sua velocità, qualità del film e scalabilità.

- Se la tua attenzione principale è la deposizione di film su substrati sensibili alla temperatura: Devi gestire attentamente il processo per mitigare il riscaldamento del substrato o considerare metodi di deposizione alternativi a energia inferiore.

- Se la tua attenzione principale è la deposizione di film isolanti o ceramici spessi e di alta qualità: Lo sputtering a magnetron standard è probabilmente lo strumento sbagliato; potrebbero essere necessarie tecniche come lo sputtering RF o lo sputtering reattivo.

In definitiva, lo sputtering a magnetron è una tecnologia dominante perché i suoi effetti — velocità, qualità e controllo — si allineano perfettamente con le esigenze della moderna produzione ad alto volume.

Tabella Riassuntiva:

| Effetto | Descrizione | Vantaggio Chiave |

|---|---|---|

| Deposizione Più Rapida | Il campo magnetico intrappola gli elettroni, aumentando il tasso di ionizzazione e sputtering. | Rivestimento ad alto rendimento per la produzione industriale. |

| Qualità del Film Superiore | Il funzionamento a pressione più bassa riduce la dispersione del gas, creando film densi e ben aderenti. | Eccellente per rivestimenti protettivi e resistenti all'usura. |

| Controllo Preciso dello Spessore | Deposizione uniforme su ampie aree con alta precisione. | Ideale per semiconduttori, ottica e microelettronica. |

| Versatilità dei Materiali | Capace di depositare una vasta gamma di metalli, leghe e alcune ceramiche. | Consente la creazione di film legati personalizzati tramite co-sputtering. |

Pronto a migliorare le capacità del tuo laboratorio con lo sputtering a magnetron?

In KINTEK, siamo specializzati nella fornitura di apparecchiature da laboratorio ad alte prestazioni e materiali di consumo su misura per le tue specifiche esigenze di ricerca e produzione. Che tu stia sviluppando microelettronica avanzata, rivestimenti protettivi durevoli o componenti ottici di precisione, la nostra esperienza nella tecnologia di deposizione di film sottili può aiutarti a ottenere risultati superiori con efficienza e affidabilità.

Discutiamo di come le nostre soluzioni possono avvantaggiare i tuoi progetti. Contatta oggi i nostri esperti per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Crogiolo di grafite pura ad alta purezza per evaporazione a fascio elettronico

- Crogiolo a fascio di elettroni Crogiolo a fascio di elettroni per evaporazione

Domande frequenti

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate