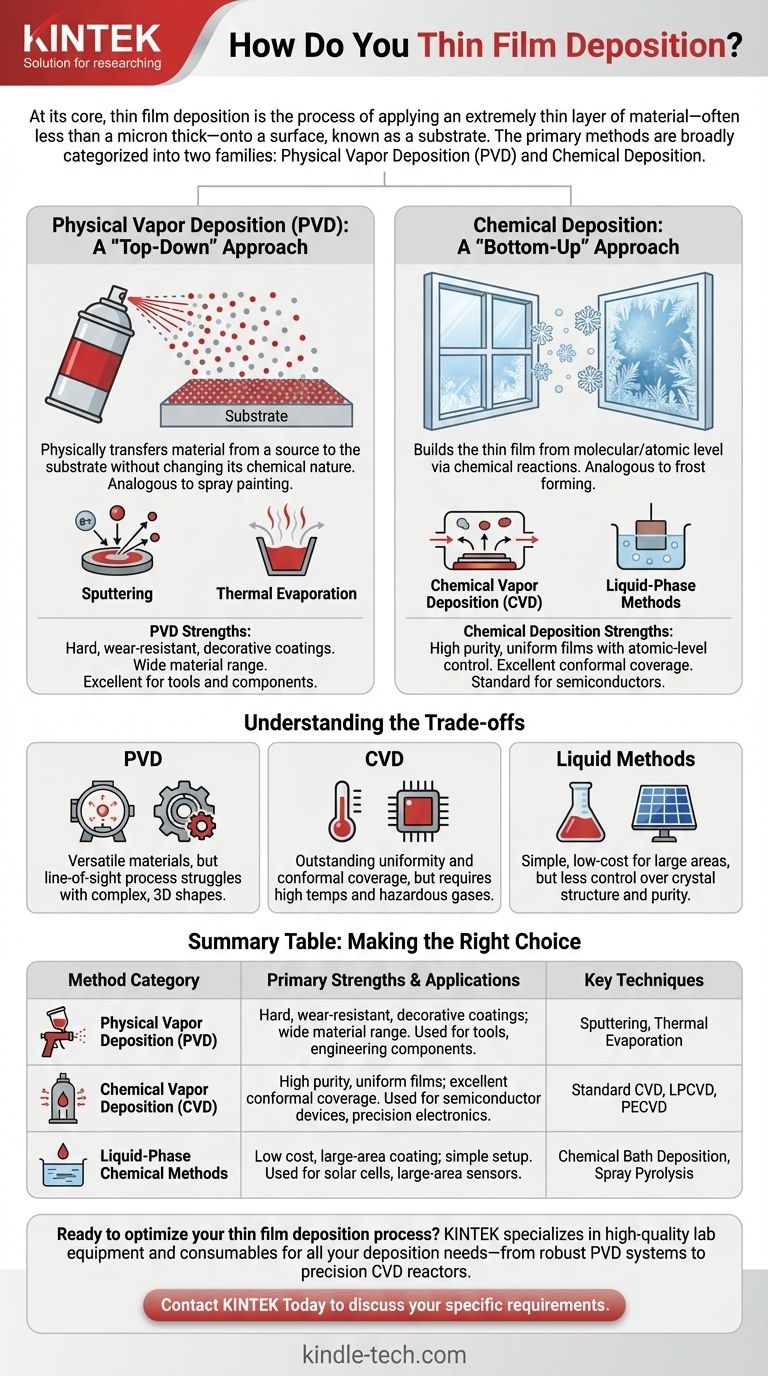

In sintesi, la deposizione di film sottili è il processo di applicazione di uno strato estremamente sottile di materiale—spesso meno di un micron di spessore—su una superficie, nota come substrato. I metodi primari per ottenere ciò sono ampiamente categorizzati in due famiglie: la Deposizione Fisica da Vapore (PVD), che trasferisce fisicamente il materiale da una sorgente al substrato, e la Deposizione Chimica, dove le reazioni chimiche formano il film direttamente sulla superficie del substrato.

La scelta fondamentale nella deposizione di film sottili non riguarda quale metodo sia il "migliore", ma quale processo—trasferimento fisico o reazione chimica—fornisca le proprietà specifiche del film, la purezza e la precisione che la tua applicazione richiede.

I Principi Fondamentali: Deposizione Fisica vs. Chimica

Per capire come vengono depositati i film sottili, devi prima comprendere le due filosofie fondamentalmente diverse alla base delle tecniche principali. Una è analoga alla verniciatura a spruzzo, mentre l'altra è più simile alla formazione di brina su una finestra.

Deposizione Fisica da Vapore (PVD): Un Approccio "Top-Down"

La PVD è un processo che prende un materiale sorgente solido, lo vaporizza in un vuoto e poi lo deposita sul substrato. Il materiale viene spostato fisicamente dalla sorgente al bersaglio senza alterare la sua natura chimica.

Le tecniche PVD comuni includono lo sputtering, dove ioni ad alta energia bombardano il materiale sorgente per espellere atomi, e l'evaporazione termica, che utilizza il calore per trasformare il materiale sorgente in vapore.

Deposizione Chimica: Un Approccio "Bottom-Up"

I metodi di deposizione chimica costruiscono il film sottile a livello molecolare o atomico attraverso reazioni chimiche. Ciò consente la creazione di strati di materiale altamente puri e complessi.

Questa categoria è ulteriormente suddivisa. Il metodo più prominente è la Deposizione Chimica da Vapore (CVD), che utilizza gas precursori che reagiscono o si decompongono sulla superficie del substrato per formare il film desiderato. Altri metodi, spesso chiamati tecniche in fase liquida, utilizzano soluzioni chimiche.

Uno Sguardo Più Approfondito alle Tecniche di Deposizione

Mentre PVD e CVD sono i metodi dominanti, specialmente nei settori ad alta tecnologia, esistono diverse tecniche specifiche all'interno di ciascuna categoria. Ciascuna è adatta a materiali e risultati diversi.

PVD in Pratica: Rivestimento per la Durabilità

La PVD è altamente versatile ed è spesso utilizzata per depositare rivestimenti che migliorano le proprietà meccaniche di una superficie. Questo include metalli, leghe e alcuni composti.

Poiché è un processo fisico a linea di vista diretta, la PVD è eccellente per creare strati duri, resistenti all'usura o alla corrosione su componenti ingegneristici come utensili e parti di macchine.

CVD in Pratica: Costruire con Precisione

La CVD è la pietra angolare dell'industria dei semiconduttori. La sua capacità di far crescere film eccezionalmente uniformi e ad alta purezza con controllo a livello atomico è fondamentale per la produzione di circuiti integrati.

Il processo coinvolge temperatura, pressione e flusso di gas attentamente controllati, consentendo la deposizione precisa di materiali essenziali per l'elettronica moderna.

Metodi in Fase Liquida: Semplicità e Scala

Sono comuni anche metodi chimici più semplici che non richiedono il vuoto. Questi sono spesso meno precisi ma possono essere più convenienti per determinate applicazioni.

Le tecniche includono la deposizione da bagno chimico, dove un substrato viene semplicemente immerso in una soluzione, e la pirolisi a spruzzo, che prevede la spruzzatura di una soluzione chimica su un substrato riscaldato per innescare una reazione.

Comprendere i Compromessi

La scelta di un metodo di deposizione è una questione di bilanciamento tra complessità, costo e caratteristiche del film richieste. Non esiste un'unica soluzione per ogni problema.

PVD: Versatilità vs. Copertura Conforme

La PVD può depositare una vasta gamma di materiali. Tuttavia, poiché è un processo a linea di vista, può avere difficoltà a rivestire uniformemente forme complesse e tridimensionali.

CVD: Precisione vs. Condizioni di Processo

La CVD offre un'eccezionale uniformità del film e può rivestire perfettamente forme complesse. Tuttavia, spesso richiede temperature molto elevate e gas precursori volatili, a volte pericolosi, rendendo il processo più complesso e restrittivo.

Metodi Liquidi: Convenienza vs. Purezza

Le tecniche in fase liquida sono spesso le più semplici ed economiche da implementare, rendendole ideali per rivestimenti di grandi aree dove la purezza assoluta non è la preoccupazione principale. Il compromesso è tipicamente un minor controllo sulla struttura cristallina e sulla purezza del film rispetto ai metodi basati sul vuoto.

Fare la Scelta Giusta per la Tua Applicazione

La tua decisione finale deve essere guidata dalla funzione prevista del film sottile.

- Se il tuo obiettivo primario sono film elettronici ad alta purezza e uniformi: la CVD è lo standard industriale grazie alla sua precisione a livello atomico e all'eccellente copertura conforme.

- Se il tuo obiettivo primario è applicare rivestimenti duri, resistenti all'usura o decorativi: le tecniche PVD offrono una versatilità impareggiabile per la deposizione di un'ampia gamma di materiali robusti.

- Se il tuo obiettivo primario è un rivestimento a basso costo e di grandi dimensioni senza vuoto: i metodi chimici in fase liquida come la pirolisi a spruzzo o la deposizione da bagno chimico possono essere altamente efficaci.

In definitiva, la selezione del metodo di deposizione corretto consiste nell'allineare i punti di forza unici di un processo con gli obiettivi di prestazione specifici per il tuo materiale.

Tabella Riepilogativa:

| Categoria Metodo | Tecnica Chiave | Punti di Forza Primari | Applicazioni Comuni |

|---|---|---|---|

| Deposizione Fisica da Vapore (PVD) | Sputtering, Evaporazione Termica | Rivestimenti duri, resistenti all'usura; ampia gamma di materiali | Rivestimenti per utensili, strati decorativi, componenti ingegneristici |

| Deposizione Chimica da Vapore (CVD) | CVD Standard, LPCVD, PECVD | Alta purezza, film uniformi; eccellente copertura conforme | Dispositivi a semiconduttore, circuiti integrati, elettronica di precisione |

| Metodi Chimici in Fase Liquida | Deposizione da Bagno Chimico, Pirolisi a Spruzzo | Basso costo, rivestimento di grandi aree; configurazione semplice | Celle solari, sensori di grandi aree, rivestimenti economici |

Pronto a ottimizzare il tuo processo di deposizione di film sottili? L'attrezzatura giusta è fondamentale per ottenere la purezza, l'uniformità e le prestazioni del film che la tua applicazione richiede. In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità per tutte le tue esigenze di deposizione—dai robusti sistemi PVD per rivestimenti durevoli ai reattori CVD di precisione per film di grado semiconduttore. I nostri esperti possono aiutarti a selezionare la soluzione perfetta per migliorare la tua ricerca o produzione. Contatta il nostro team oggi stesso per discutere le tue esigenze specifiche e scoprire come KINTEK può supportare il successo del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

Domande frequenti

- Quali sono i metodi di produzione dei nanotubi di carbonio (CNT)? CVD scalabile rispetto alle tecniche di laboratorio ad alta purezza

- In che modo la chiralità influenza i nanotubi di carbonio? Determina se sono metallici o semiconduttori

- Fino a quale temperatura i nanotubi di carbonio possono resistere all'aria? Comprendere il limite di ossidazione

- Quali sono i principali vantaggi della deposizione chimica da vapore (CVD)? Ottenere rivestimenti di precisione per geometrie complesse

- Cos'è il metodo del catalizzatore flottante? Una guida alla produzione di CNT ad alto rendimento