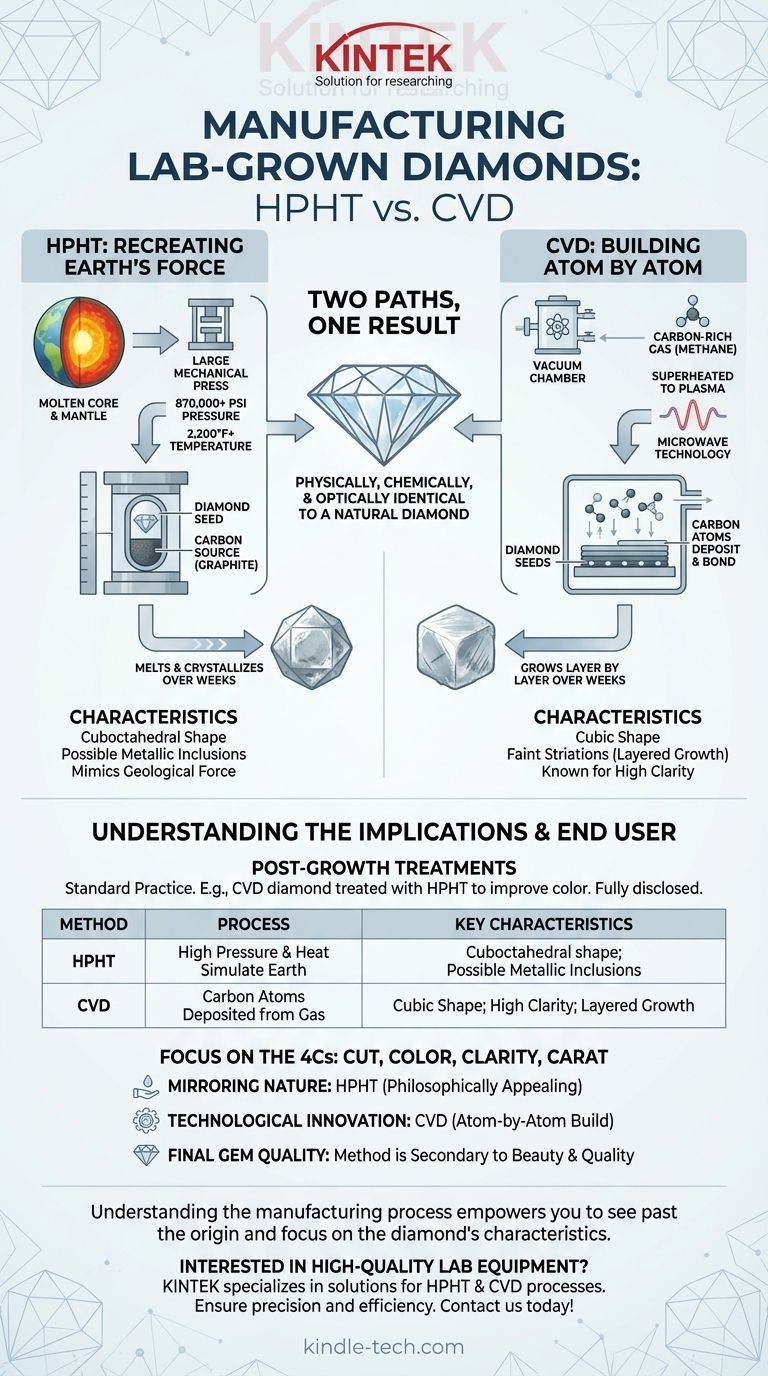

I diamanti coltivati in laboratorio vengono creati utilizzando uno dei due processi tecnologici altamente avanzati: Alta Pressione, Alta Temperatura (HPHT) o Deposizione Chimica da Vapore (CVD). Il metodo HPHT simula l'immensa forza che si trova in profondità all'interno della Terra, mentre il metodo CVD "coltiva" un diamante atomo per atomo da un gas. Fondamentalmente, entrambi i metodi producono una pietra finale che è fisicamente, chimicamente e otticamente identica a un diamante naturale.

Sebbene i metodi di produzione differiscano significativamente — uno che imita la forza geologica e l'altro che stratifica con precisione gli atomi — il prodotto finale è un vero diamante. La distinzione risiede nella sua origine, non nelle sue proprietà fondamentali.

Le due strade per un diamante: HPHT vs. CVD

Comprendere i due processi di creazione è fondamentale per capire l'industria dei diamanti coltivati in laboratorio. Ogni metodo inizia con un "seme" — una piccola scheggia di un diamante preesistente — che funge da base per la nuova crescita del cristallo.

Il metodo HPHT: ricreare la forza della Terra

Il metodo ad Alta Pressione, Alta Temperatura è il processo originale per la creazione di diamanti e replica direttamente le condizioni del mantello terrestre.

Un seme di diamante viene posto in una grande pressa meccanica insieme a una fonte di carbonio puro, come la grafite.

La pressa applica una pressione immensa — oltre 870.000 libbre per pollice quadrato — mentre contemporaneamente riscalda la capsula a temperature superiori a 1.200°C (2.200°F).

In queste condizioni estreme, la fonte di carbonio si scioglie e cristallizza attorno al seme di diamante, formando un diamante grezzo più grande nel corso di diversi giorni o settimane.

Il metodo CVD: costruire un diamante atomo per atomo

Il metodo di Deposizione Chimica da Vapore è una tecnica più recente che costruisce un diamante a strati, in modo simile a come si formano nelle nubi di gas interstellari.

I semi di diamante vengono posti all'interno di una camera a vuoto. La camera viene quindi riempita con un gas ricco di carbonio, come il metano.

Questo gas viene surriscaldato in un plasma utilizzando una tecnologia simile alle microonde. Questo processo scompone le molecole di gas, rilasciando atomi di carbonio.

Questi atomi di carbonio "piovono" sui semi di diamante e si legano alla struttura cristallina esistente, facendo crescere il diamante strato per strato per un periodo di diverse settimane.

Comprendere le implicazioni di ciascun metodo

Sebbene i prodotti finali siano chimicamente identici, il processo di crescita per ciascun metodo può lasciare tracce sottili che un gemmologo esperto può identificare. Queste non sono imperfezioni, ma piuttosto indicatori di origine.

Modelli di crescita e inclusioni

I diamanti HPHT crescono in una forma cubottaedrica e talvolta possono contenere piccole inclusioni metalliche dall'ambiente della pressa. Queste sono tipicamente invisibili a occhio nudo.

I diamanti CVD crescono in una forma cubica e la loro crescita a strati può talvolta risultare in tenui striature. Sono generalmente noti per produrre diamanti con altissima purezza.

Trattamenti post-crescita

È comune che sia i diamanti HPHT che CVD subiscano trattamenti post-crescita per migliorarne il colore. Ad esempio, un diamante CVD potrebbe essere trattato con il processo HPHT per migliorarne la qualità.

Questa pratica è standard e completamente divulgata, evidenziando come queste tecnologie possano essere utilizzate insieme per produrre la gemma finale.

Cosa significa questo per l'utente finale

Il processo di produzione non determina se un diamante sia "migliore" di un altro. La qualità di qualsiasi diamante, sia estratto che coltivato in laboratorio, è giudicata dalle classiche 4C: taglio, colore, purezza e caratura.

- Se il tuo obiettivo principale è rispecchiare la natura: Il metodo HPHT, che replica l'intensa pressione e il calore del mantello terrestre, potrebbe essere più filosoficamente attraente.

- Se il tuo obiettivo principale è l'innovazione tecnologica: Potresti trovare il metodo CVD, che costruisce un diamante atomo per atomo da un gas, più affascinante.

- Se il tuo obiettivo principale è semplicemente la gemma finale: Riconosci che entrambi i metodi producono un diamante identico a un diamante estratto, rendendo il metodo secondario rispetto alla bellezza e alla qualità della pietra.

In definitiva, comprendere il processo di produzione ti permette di andare oltre l'origine e concentrarti sulle caratteristiche del diamante stesso.

Tabella riassuntiva:

| Metodo | Processo | Caratteristiche chiave |

|---|---|---|

| HPHT | Alta pressione e calore simulano il mantello terrestre | Cresce in forma cubottaedrica; può contenere inclusioni metalliche |

| CVD | Atomi di carbonio depositati da gas su un seme di diamante | Cresce in forma cubica; noto per l'alta purezza e la crescita a strati |

Interessato ad attrezzature da laboratorio di alta qualità per la tua ricerca o produzione di diamanti? KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo affidabili, su misura per le tue esigenze. Che tu stia lavorando con processi HPHT o CVD, le nostre soluzioni garantiscono precisione ed efficienza. Contattaci oggi per scoprire come possiamo supportare il successo del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Cos'è un forno tubolare CVD? Una guida completa alla deposizione di film sottili

- Fino a quale temperatura i nanotubi di carbonio possono resistere all'aria? Comprendere il limite di ossidazione

- Perché i nanotubi di carbonio sono importanti nell'industria? Sbloccare le prestazioni dei materiali di prossima generazione

- Quali sono i vantaggi della CVD industriale per la borurazione a solido? Controllo del processo superiore e integrità del materiale

- In che modo la chiralità influenza i nanotubi di carbonio? Determina se sono metallici o semiconduttori