Per rendere un metallo più resistente, è necessario riscaldarlo a una temperatura specifica e critica e poi raffreddarlo molto rapidamente. Questo processo, noto come tempra e raffreddamento rapido, modifica fondamentalmente la struttura cristallina interna del metallo, bloccandola in uno stato molto più duro e resistente all'usura. Segue un riscaldamento a bassa temperatura chiamato rinvenimento per ridurre la fragilità creata dal raffreddamento rapido.

Il principio fondamentale del rafforzamento del metallo tramite trattamento termico non riguarda solo il riscaldamento e il raffreddamento; si tratta di manipolare con precisione la microstruttura interna del metallo per ottenere un nuovo equilibrio di proprietà, tipicamente scambiando la flessibilità con un significativo aumento di durezza e resistenza.

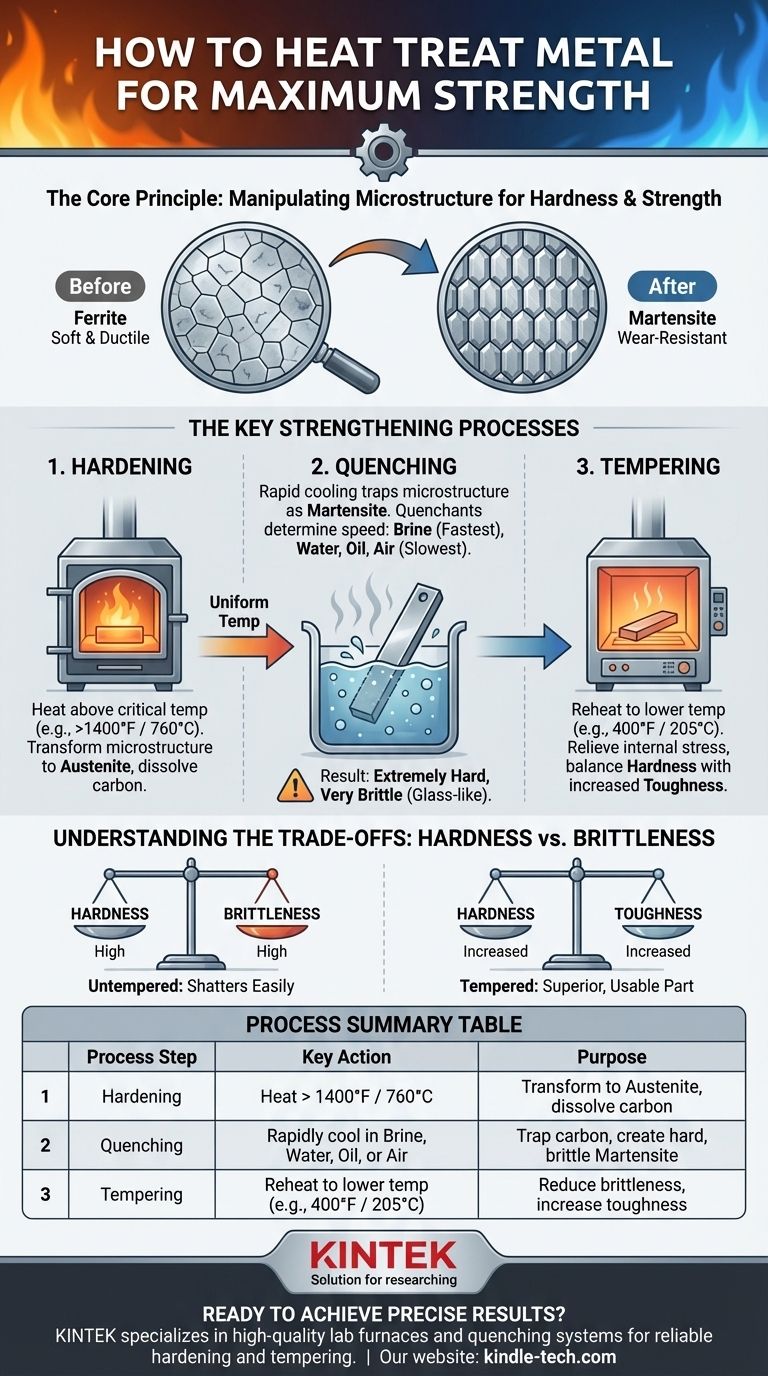

Il Principio: Cambiare la Struttura Cristallina

Per capire come funziona il trattamento termico, devi pensare al metallo non come a un blocco solido, ma come a una struttura densamente impacchettata di cristalli microscopici. La dimensione, la forma e la disposizione di questi cristalli—la sua microstruttura—determinano le sue proprietà fisiche.

Cos'è una Microstruttura?

A temperatura ambiente, i cristalli dell'acciaio al carbonio (chiamati ferrite) sono disposti in una struttura relativamente aperta e debole. Questo rende il metallo duttile e facile da lavorare.

Il Ruolo del Calore

Quando si riscalda l'acciaio al di sopra di una temperatura critica (tipicamente oltre 760°C o 1400°F), i cristalli si riorganizzano in una nuova struttura più densa chiamata austenite. Questa nuova struttura ha la capacità unica di dissolvere gli atomi di carbonio all'interno dell'acciaio.

Il Ruolo Critico del Raffreddamento

Se si raffredda l'acciaio lentamente, i cristalli torneranno semplicemente al loro stato originale morbido.

Tuttavia, se lo si raffredda estremamente velocemente—un processo chiamato quenching (raffreddamento rapido)—gli atomi di carbonio rimangono intrappolati. I cristalli non hanno il tempo di tornare alla loro forma morbida e sono invece costretti in una nuova struttura, altamente sollecitata e molto dura, chiamata martensite. Questa struttura martensitica è ciò che conferisce all'acciaio temprato la sua resistenza e la sua durezza all'usura.

I Processi Chiave di Rafforzamento

L'intera sequenza di riscaldamento, raffreddamento rapido e successivo rinvenimento è essenziale. Saltare un passaggio comporta un trattamento fallito.

Fase 1: Tempra

Questo è il processo di riscaldamento del metallo nell'intervallo di temperatura dell'austenite e di mantenimento a tale temperatura abbastanza a lungo da permettere a tutta la parte di raggiungere una temperatura uniforme. La temperatura e il tempo specifici dipendono interamente dal tipo di lega metallica.

Fase 2: Raffreddamento Rapido (Quenching)

Il raffreddamento rapido è il raffreddamento veloce che intrappola la microstruttura nel suo stato di martensite temprata. La velocità di raffreddamento è critica.

Diversi liquidi, o mezzi di tempra, raffreddano a velocità diverse. I mezzi di tempra comuni includono salamoia (il più veloce), acqua (veloce), olio (più lento) e aria (il più lento), ciascuno utilizzato per diversi tipi di acciaio e risultati desiderati.

Fase 3: Rinvenimento

Immediatamente dopo il raffreddamento rapido, il metallo è estremamente duro ma anche molto fragile, come il vetro. Un pezzo non rinvenuto può frantumarsi se cade o viene colpito.

Il rinvenimento è un passaggio obbligatorio successivo. Comporta il riscaldamento del pezzo a una temperatura molto più bassa (ad esempio, 205°C o 400°F) per alleviare lo stress interno derivante dal raffreddamento rapido. Questo processo riduce leggermente la durezza complessiva ma aumenta drasticamente la tenacità del metallo, rendendolo utilizzabile.

Comprendere i Compromessi: Resistenza vs. Fragilità

Il trattamento termico non riguarda mai il raggiungimento di una singola proprietà in isolamento. È sempre un atto di bilanciamento.

Lo Spettro Durezza-Fragilità

Il compromesso principale nel rafforzamento dell'acciaio è tra durezza e tenacità. Più si rende duro l'acciaio tramite il raffreddamento rapido, più diventa fragile.

Pensa a un coltello in ceramica: ha un bordo incredibilmente duro che rimane affilato, ma si scheggerà o si frantumerà se lo fai cadere. Un coltello da burro più morbido si piegherà ma non si romperà. L'acciaio temprato esiste su questo stesso spettro.

Perché il Rinvenimento è Non Negoziabile

Il rinvenimento consente di trovare l'equilibrio esatto di cui si ha bisogno. Temperature di rinvenimento più elevate comportano meno durezza ma maggiore tenacità. Temperature di rinvenimento più basse mantengono più durezza aggiungendo appena sufficiente tenacità per prevenire la frantumazione.

Per questo motivo, un pezzo correttamente temprato e rinvenuto è quasi sempre superiore a un pezzo che è stato solo temprato.

Chiarire Altri Trattamenti Termici

I termini usati nel trattamento termico possono essere confusi. Mentre la tempra rafforza il metallo, altri processi comuni sono progettati per ammorbidirlo per diverse ragioni.

E l'Ricottura?

L'ricottura è l'opposto della tempra. Comporta il riscaldamento del metallo e poi il raffreddamento molto lento. Questo processo crea uno stato molto morbido, duttile e privo di stress, ideale per rendere il metallo più facile da lavorare o formare.

E la Distensione?

Questo è un processo a bassa temperatura utilizzato per rimuovere le sollecitazioni interne causate da processi di fabbricazione come la saldatura o la lavorazione meccanica pesante. Non modifica significativamente la durezza del metallo ma previene la deformazione o la fessurazione nel tempo.

Fare la Scelta Giusta per il Tuo Obiettivo

Il processo di trattamento termico corretto è dettato interamente dall'applicazione finale del pezzo metallico.

- Se il tuo obiettivo principale è la massima durezza e resistenza all'usura (ad esempio, un utensile da taglio o una lima): Devi eseguire un ciclo completo di tempra e raffreddamento rapido, seguito da un rinvenimento a bassissima temperatura per alleviare solo la fragilità più estrema.

- Se il tuo obiettivo principale è un equilibrio tra resistenza e tenacità (ad esempio, una testa di martello o un'ascia): Utilizzerai un ciclo completo di tempra e raffreddamento rapido, seguito da un rinvenimento a temperatura più elevata per scambiare un po' di durezza con una significativa resistenza agli urti.

- Se il tuo obiettivo principale è preparare il metallo per la lavorazione o la formatura: Utilizzerai l'ricottura per rendere il metallo il più morbido e privo di stress possibile prima di tentare qualsiasi tempra.

Comprendendo questi processi fondamentali, puoi controllare la struttura interna del metallo per ottenere le proprietà precise che il tuo progetto richiede.

Tabella Riepilogativa:

| Fase del Processo | Azione Chiave | Scopo |

|---|---|---|

| Tempra | Riscaldare al di sopra della temperatura critica (ad esempio, >760°C / 1400°F) | Trasformare la microstruttura in austenite per dissolvere il carbonio. |

| Raffreddamento Rapido (Quenching) | Raffreddare rapidamente in salamoia, acqua, olio o aria | Intrappolare il carbonio, creando una struttura martensitica dura e fragile. |

| Rinvenimento | Riscaldare a una temperatura inferiore (ad esempio, 205°C / 400°F) | Ridurre la fragilità aumentando la tenacità per un pezzo utilizzabile. |

Pronto a ottenere risultati precisi di trattamento termico nel tuo laboratorio? L'attrezzatura giusta è fondamentale per controllare la temperatura e le velocità di raffreddamento. KINTEK è specializzata in forni da laboratorio e sistemi di raffreddamento di alta qualità progettati per processi di tempra e rinvenimento affidabili. Che tu stia sviluppando utensili da taglio o componenti che richiedono un equilibrio tra resistenza e tenacità, le nostre soluzioni garantiscono risultati ripetibili. Contatta i nostri esperti oggi stesso per trovare l'attrezzatura per il trattamento termico perfetta per le tue specifiche esigenze di lavorazione dei metalli!

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

Domande frequenti

- Posso aspirare l'interno della mia fornace? Una guida alla pulizia fai da te sicura vs. il servizio professionale

- Perché si esegue il trattamento termico sotto vuoto? Ottenere componenti metallici impeccabili e ad alte prestazioni

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- Come aspirare la fornace? Una guida passo passo per la manutenzione fai-da-te sicura

- Quali sono i vantaggi di un forno a vuoto? Ottieni purezza e controllo superiori nel trattamento termico