Il calcolo del tempo di trattamento termico non è una singola formula, ma un processo metodico basato sulle proprietà del materiale, sulla geometria del pezzo e sul risultato metallurgico desiderato. Sebbene esista una regola pratica comune, essa è solo un punto di partenza. Il vero calcolo implica garantire che l'intero pezzo, dalla superficie al nucleo, raggiunga la temperatura target e venga mantenuto lì abbastanza a lungo affinché si verifichino le necessarie modifiche strutturali interne.

L'obiettivo non è semplicemente riscaldare il metallo, ma garantire che l'intera sezione trasversale, in particolare il nucleo, raggiunga e mantenga una temperatura specifica per un tempo sufficiente a ottenere la trasformazione metallurgica desiderata. Il tempo è una funzione del materiale, dello spessore e del processo specifico eseguito.

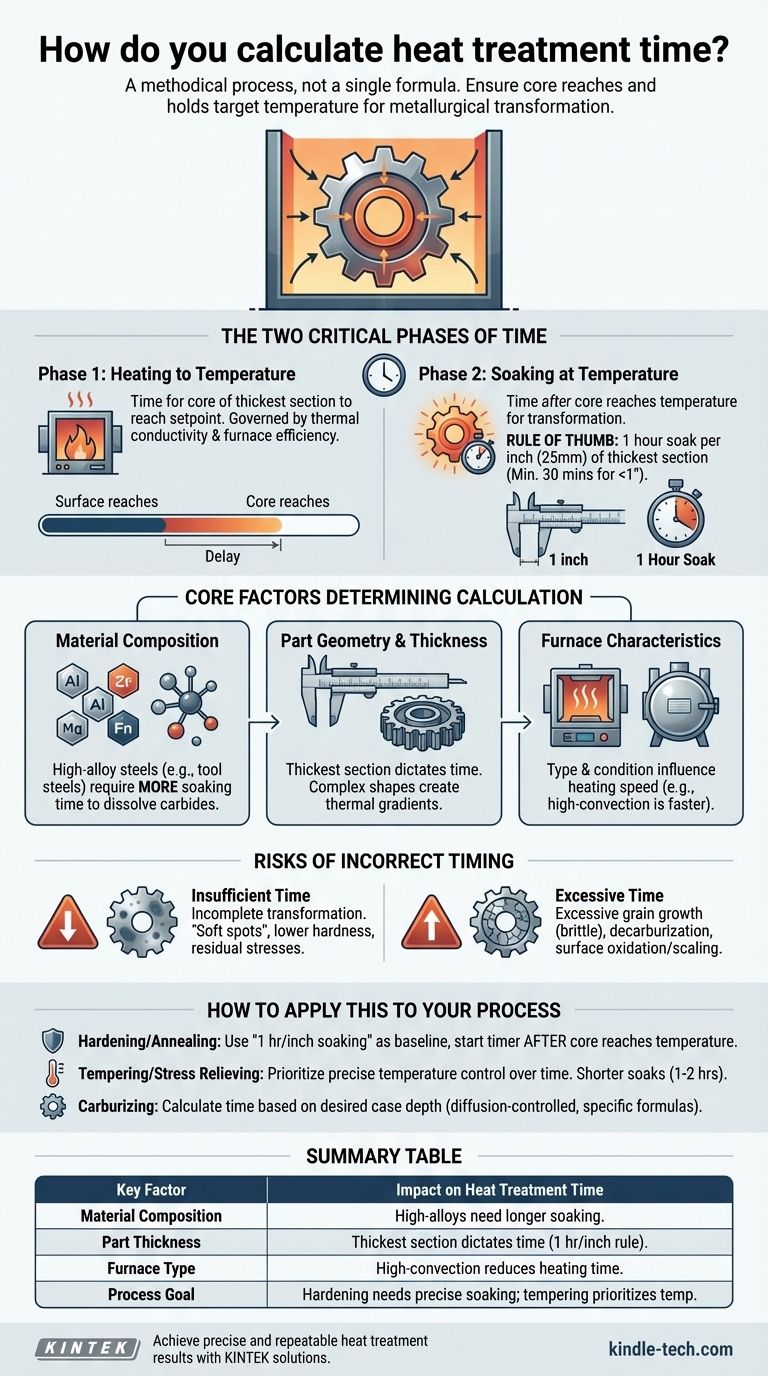

Le Due Fasi Critiche del Tempo: Riscaldamento e Mantenimento

Il tempo totale "a temperatura" è fuorviante. Un calcolo corretto deve distinguere tra il tempo necessario per riscaldare il pezzo e il tempo in cui viene mantenuto alla temperatura target.

Fase 1: Riscaldamento alla Temperatura

Questo è il tempo necessario affinché il pezzo diventi termicamente saturo. Il fattore critico è garantire che il nucleo della sezione più spessa raggiunga la temperatura impostata del forno.

Questa fase è regolata dalla conducibilità termica del materiale e dall'efficienza del forno. Un pacco denso di pezzi in un vecchio forno ad aria richiederà molto più tempo per riscaldarsi rispetto a un singolo pezzo in un moderno forno a vuoto.

Fase 2: Mantenimento alla Temperatura (Soaking)

Questo è il periodo dopo che il nucleo ha raggiunto la temperatura. Questo è il vero "tempo di trattamento termico" in cui avviene la magia metallurgica, come la trasformazione di fase o la diffusione.

È durante questa fase che si applica una linea guida ampiamente utilizzata: un'ora di mantenimento per ogni pollice (25 mm) di spessore della sezione trasversale più spessa del materiale. Per i pezzi inferiori a un pollice, si raccomanda spesso un minimo di 30 minuti.

Fattori Nucleari che Determinano il Calcolo

Una semplice regola pratica è insufficiente per applicazioni critiche. È necessario adattare i calcoli in base a diverse variabili chiave.

Composizione del Materiale

Gli elementi di lega influiscono in modo significativo sul tempo di trasformazione. Gli acciai ad alta lega (come gli acciai per utensili) contengono elementi come cromo, molibdeno e vanadio che formano carburi. Questi elementi richiedono più tempo di mantenimento per dissolversi nella struttura dell'austenite rispetto a un semplice acciaio al carbonio semplice.

Geometria e Spessore del Pezzo

Questo è il fattore dominante singolo. Il tempo è sempre dettato dalla sezione più spessa del pezzo, poiché è l'ultima area a raggiungere la temperatura e a completare la sua trasformazione. Forme complesse possono anche creare gradienti termici che richiedono un'attenta considerazione.

Caratteristiche del Forno

Il tipo di forno e le sue condizioni influenzano direttamente il tempo di riscaldamento. Un forno ad alta convezione o a bagno di sale fornisce un trasferimento di calore molto più rapido rispetto a un forno ad aria statica. Anche l'accuratezza dei termocoppie del forno e la densità del carico sono variabili critiche.

Comprendere i Compromessi: I Rischi di una Tempistica Errata

Deviare dal tempo ottimale ha conseguenze significative sulle proprietà finali del componente.

Il Problema del Tempo Insufficiente

Se il tempo di mantenimento è troppo breve, la trasformazione metallurgica sarà incompleta. Per la tempra, ciò si traduce in "punti morbidi" o in un pezzo che non raggiunge la piena durezza. Per la ricottura, può significare stress interni residui e una struttura non completamente raffinata.

Il Pericolo di un Tempo Eccessivo

Mantenere un pezzo a una temperatura elevata troppo a lungo è dispendioso e spesso dannoso. Il rischio principale è l'eccessiva crescita del grano. Grani austenitici grandi possono portare a una microstruttura grossolana e fragile dopo la tempra, riducendo la tenacità e la duttilità.

Altri rischi includono la decarburazione (perdita di carbonio dalla superficie, che la rende morbida) e un aumento dell'ossidazione superficiale o della formazione di scaglie, che potrebbe richiedere costose post-lavorazioni per essere rimossa.

Come Applicare Questo al Tuo Processo

Utilizza i principi sopra descritti per stabilire una base di riferimento, ma convalida sempre il tuo processo per il pezzo specifico e l'attrezzatura.

- Se la tua attenzione principale è la tempra integrale o la ricottura: Utilizza la regola "1 ora per pollice di spessore" per il tempo di mantenimento come punto di partenza, ma inizia a cronometrare solo dopo aver confermato che il nucleo del pezzo ha raggiunto la temperatura target.

- Se la tua attenzione principale è la rinvenimento o la distensione: Dai priorità al controllo preciso della temperatura rispetto al tempo. I tempi di mantenimento sono generalmente più brevi (es. 1-2 ore) e sono meno sensibili rispetto alla tempra, poiché l'obiettivo è modificare la struttura esistente, non crearne una nuova.

- Se la tua attenzione principale è la creazione di un rivestimento temprato (carburazione): Calcola il tempo in base alla profondità del rivestimento desiderata. Questo è un processo controllato dalla diffusione, regolato da formule specifiche (come Profondità Rivestimento ≈ K√t, dove K è una costante di materiale/temperatura e t è il tempo) e richiede una metodologia diversa.

In definitiva, un trattamento termico di successo è il risultato di test metodici, convalida e una profonda comprensione del tuo materiale e della tua attrezzatura specifici.

Tabella Riassuntiva:

| Fattore Chiave | Impatto sul Tempo di Trattamento Termico |

|---|---|

| Composizione del Materiale | Gli acciai ad alta lega richiedono tempi di mantenimento più lunghi per una trasformazione completa. |

| Spessore del Pezzo | Il tempo è dettato dalla sezione più spessa; utilizzare la regola di 1 ora per pollice come riferimento. |

| Tipo di Forno | I forni ad alta convezione o a bagno di sale riducono il tempo di riscaldamento rispetto ai forni ad aria statica. |

| Obiettivo del Processo | La tempra richiede un mantenimento preciso; il rinvenimento privilegia il controllo della temperatura rispetto al tempo. |

Ottieni risultati di trattamento termico precisi e ripetibili con KINTEK.

La nostra esperienza nelle attrezzature da laboratorio e nei materiali di consumo assicura che tu abbia gli strumenti giusti per un controllo accurato della temperatura e la convalida del processo. Sia che tu stia lavorando con acciai ad alta lega o geometrie complesse, KINTEK fornisce soluzioni affidabili per ottimizzare i tuoi cicli di trattamento termico ed evitare errori costosi come punti morbidi o crescita eccessiva del grano.

Contattaci oggi stesso per discutere di come i nostri prodotti possono migliorare l'efficienza del tuo laboratorio e garantire che i tuoi processi di trattamento termico forniscano risultati coerenti e di alta qualità.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

Domande frequenti

- Qual è la temperatura di ricottura dei tubi? Una guida agli intervalli specifici per materiale per risultati ottimali

- Che cos'è il riscaldamento a tubi di quarzo?Scoprite i suoi vantaggi e le sue applicazioni

- Qual è la temperatura di un forno a tubo di quarzo? Padroneggiare i limiti per un funzionamento sicuro ad alta temperatura

- Cos'è un forno a tubi verticale? Sfrutta la gravità per una uniformità superiore e un controllo di processo

- Qual è il processo di ricottura dei tubi? Ottieni morbidezza e duttilità ottimali per la tua tubazione