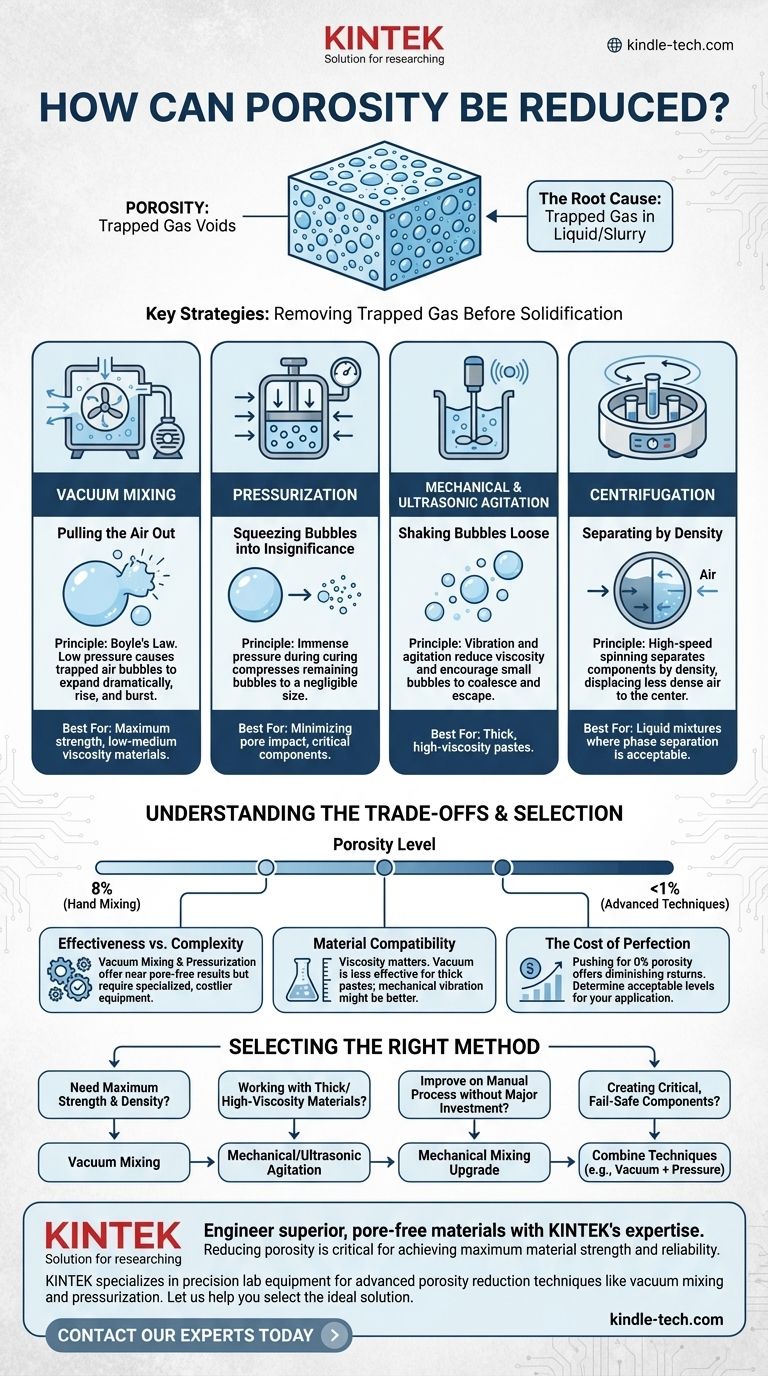

Per ridurre la porosità, è necessario rimuovere attivamente i gas intrappolati da un liquido o da una sospensione prima che si solidifichi. I metodi più efficaci includono la miscelazione sotto vuoto, la pressurizzazione durante la polimerizzazione, l'agitazione meccanica o ultrasonica e la centrifugazione. Queste tecniche possono ridurre drasticamente il volume dei pori, spesso portandolo da quasi il 10% in un materiale miscelato a mano a meno dell'1%.

La sfida fondamentale nella riduzione della porosità non è il materiale stesso, ma l'aria intrappolata al suo interno durante la lavorazione. Ogni tecnica di riduzione è semplicemente una diversa strategia fisica per forzare l'uscita dell'aria intrappolata o minimizzarne il volume prima che il materiale si solidifichi.

La Causa Radice della Porosità: Gas Intrappolato

La porosità è la presenza di piccoli vuoti o pori all'interno di un materiale solido. In molte applicazioni, specialmente con cementi, resine o fusioni metalliche, questi pori sono difetti che indeboliscono la struttura finale.

La causa principale di questa porosità è l'intrappolamento dell'aria. Quando polveri e liquidi vengono combinati e miscelati, l'aria viene inevitabilmente incorporata nella sospensione, creando innumerevoli bolle microscopiche che rimangono intrappolate man mano che la viscosità del materiale aumenta.

Strategie Chiave per la Riduzione della Porosità

Le strategie di maggior successo vengono applicate mentre il materiale è ancora allo stato liquido o pastoso. Ogni metodo utilizza un principio fisico diverso per trattare le bolle di gas intrappolate.

Miscelazione Sotto Vuoto: Estrarre l'Aria

La miscelazione sotto vuoto è ampiamente considerata lo standard aureo per eliminare la porosità. Il processo prevede la miscelazione dei componenti all'interno di una camera dove la pressione dell'aria è stata significativamente abbassata.

Secondo la Legge di Boyle, la diminuzione della pressione su un gas ne provoca l'aumento di volume. Nel vuoto, le bolle d'aria intrappolate si espandono drasticamente, rendendole più galleggianti. Questo le costringe a salire in superficie e a scoppiare, degasando efficacemente la miscela.

Questo metodo è altamente efficace per materiali a bassa-media viscosità come resine e alcuni cementi specializzati.

Pressurizzazione: Comprimere le Bolle Fino all'Insignificanza

La pressurizzazione funziona sul principio opposto. Invece di rimuovere l'aria, ne minimizza l'impatto. Dopo che il materiale è stato miscelato e posto nello stampo, viene polimerizzato sotto alta pressione atmosferica.

Questa immensa pressione comprime le bolle d'aria rimanenti, riducendole a una frazione delle loro dimensioni originali. Sebbene i pori tecnicamente esistano ancora, sono così piccoli che il loro impatto negativo sulla resistenza e sull'integrità del materiale diventa trascurabile.

Agitazione Meccanica ed Ultrasonica: Scuotere le Bolle

Questa strategia utilizza l'energia per aiutare le bolle intrappolate a fuoriuscire. Vibrazioni delicate, vigorosa miscelazione meccanica o onde ultrasoniche ad alta frequenza vengono introdotte nella miscela liquida.

Questa agitazione ha due scopi. Riduce la viscosità temporanea del materiale (una proprietà nota come tissotropia), consentendo alle bolle di muoversi più liberamente. Incoraggia anche le piccole bolle a coalescere in bolle più grandi e più galleggianti che possono salire in superficie e fuoriuscire.

Centrifugazione: Separazione per Densità

La centrifugazione prevede la rotazione del materiale miscelato ad alta velocità. La forza centrifuga risultante separa i componenti in base alla loro densità.

Il liquido o la sospensione più densa viene spinta verso il bordo esterno del contenitore, mentre le bolle d'aria meno dense vengono spostate e migrano verso il centro, dove possono essere rimosse. Questa tecnica è molto efficace ma può essere inadatta per miscele in cui si desidera evitare la separazione delle fasi solida e liquida.

Comprendere i Compromessi

La scelta di un metodo richiede di bilanciare l'efficacia con il costo, la complessità e le proprietà specifiche del materiale. Nessuna singola tecnica è perfetta per ogni scenario.

Efficacia vs. Complessità

La miscelazione sotto vuoto e la pressurizzazione sono eccezionalmente efficaci, in grado di produrre parti quasi prive di pori. Tuttavia, richiedono attrezzature specializzate come camere a vuoto, pompe e recipienti a pressione, il che aggiunge costi e complessità significativi al processo.

Compatibilità del Materiale

La tecnica ideale dipende dalla viscosità del materiale. Il degassaggio sotto vuoto è meno efficace su paste molto dense, poiché le bolle non possono salire facilmente. In questi casi, la vibrazione meccanica può essere una scelta più pratica per favorire il rilascio dell'aria. La centrifugazione può anche causare una separazione indesiderata dei riempitivi in alcuni materiali compositi.

Il Costo della Perfezione

Come notato, la miscelazione manuale convenzionale può comportare l'8% di porosità, mentre le tecniche avanzate possono raggiungere meno dell'1%. Spingere dall'1% a quasi lo 0% di porosità offre rendimenti decrescenti e potrebbe non essere necessario per tutte le applicazioni. È necessario determinare il livello accettabile di porosità per i requisiti di prestazione specifici.

Selezione del Metodo Giusto per la Tua Applicazione

La tua scelta dovrebbe essere guidata dal tuo obiettivo finale, dal budget e dai vincoli del materiale.

- Se il tuo obiettivo principale è la massima resistenza e densità del materiale: La miscelazione sotto vuoto è il metodo più affidabile per creare un prodotto praticamente privo di vuoti.

- Se stai lavorando con materiali spessi e ad alta viscosità: La vibrazione meccanica o ultrasonica è essenziale per aiutare a rilasciare l'aria intrappolata che non può fuoriuscire da sola.

- Se il tuo obiettivo principale è migliorare un processo manuale senza grandi investimenti: L'aggiornamento dalla miscelazione manuale a un miscelatore meccanico di alta qualità produrrà una significativa riduzione della porosità.

- Se stai creando un componente critico che non può fallire: Combina le tecniche, come la miscelazione sotto vuoto del materiale e poi la polimerizzazione sotto pressione per la massima affidabilità.

Comprendendo i principi alla base della porosità, puoi passare dalla semplice miscelazione di un materiale alla vera ingegnerizzazione delle sue proprietà finali.

Tabella Riepilogativa:

| Metodo | Principio Chiave | Ideale Per |

|---|---|---|

| Miscelazione Sotto Vuoto | Espande e rimuove le bolle sotto bassa pressione | Massima resistenza, materiali a bassa-media viscosità |

| Pressurizzazione | Comprime le bolle durante la polimerizzazione | Minimizzare l'impatto dei pori, componenti critici |

| Agitazione Meccanica/Ultrasonica | Scuote le bolle tramite vibrazione | Paste dense e ad alta viscosità |

| Centrifugazione | Separa l'aria per densità usando la forza di rotazione | Miscele liquide dove la separazione di fase è accettabile |

Ingegnerizza materiali superiori e privi di pori con l'esperienza di KINTEK.

Ridurre la porosità è fondamentale per ottenere la massima resistenza e affidabilità del materiale nei tuoi prodotti di laboratorio. Che tu stia lavorando con resine, cementi o compositi, l'attrezzatura e il metodo giusti fanno la differenza.

KINTEK è specializzata in attrezzature e materiali di consumo di precisione per laboratorio che consentono tecniche avanzate di riduzione della porosità come la miscelazione sotto vuoto e la pressurizzazione. Le nostre soluzioni aiutano i team di R&S, gli scienziati dei materiali e i laboratori di controllo qualità a produrre parti costantemente dense e ad alte prestazioni.

Contatta i nostri esperti oggi stesso per discutere le tue sfide specifiche sui materiali. Lascia che ti aiutiamo a selezionare l'attrezzatura ideale per la miscelazione, il degassaggio o la polimerizzazione per minimizzare i difetti e ottimizzare il tuo processo.

Guida Visiva

Prodotti correlati

- Pressa termica idraulica elettrica riscaldata a vuoto per laboratorio

- Macchina per forni a pressa a caldo sottovuoto Pressa sottovuoto riscaldata

- Pressa a Caldo a Doppia Piastra per Laboratorio

- Pressa Idraulica Riscaldata con Piastre Riscaldate per Pressa a Caldo da Laboratorio per Scatola Sottovuoto

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Qual è la funzione di un sistema di agitazione magnetica ad alta velocità? Aumento delle rese di idrolisi della pannocchia di mais

- Qual è la conducibilità termica della grafite? Una guida alla sua vasta gamma e alle sue applicazioni

- Qual è la differenza tra la temperatura di fusione e quella di sinterizzazione? Una guida ai metodi di lavorazione dei materiali

- Quali sono i quattro metodi di trattamento termico per migliorare le proprietà dell'acciaio? Ricottura, Normalizzazione, Tempra e Rinvenimento

- Come contribuiscono i sistemi di gocciolamento di precisione o le siringhe alla formazione di perle di alginato di sodio? Raggiungere l'uniformità scientifica

- I biocarburanti danneggiano l'ambiente? La verità sulla loro promessa di neutralità carbonica

- Qual è il ruolo di un omogeneizzatore a ultrasuoni nella fabbricazione di sensori di formaldeide? Ottimizza la dispersione del tuo materiale

- Cosa fanno gli operatori di forni? Padroneggiare i processi industriali ad alta temperatura