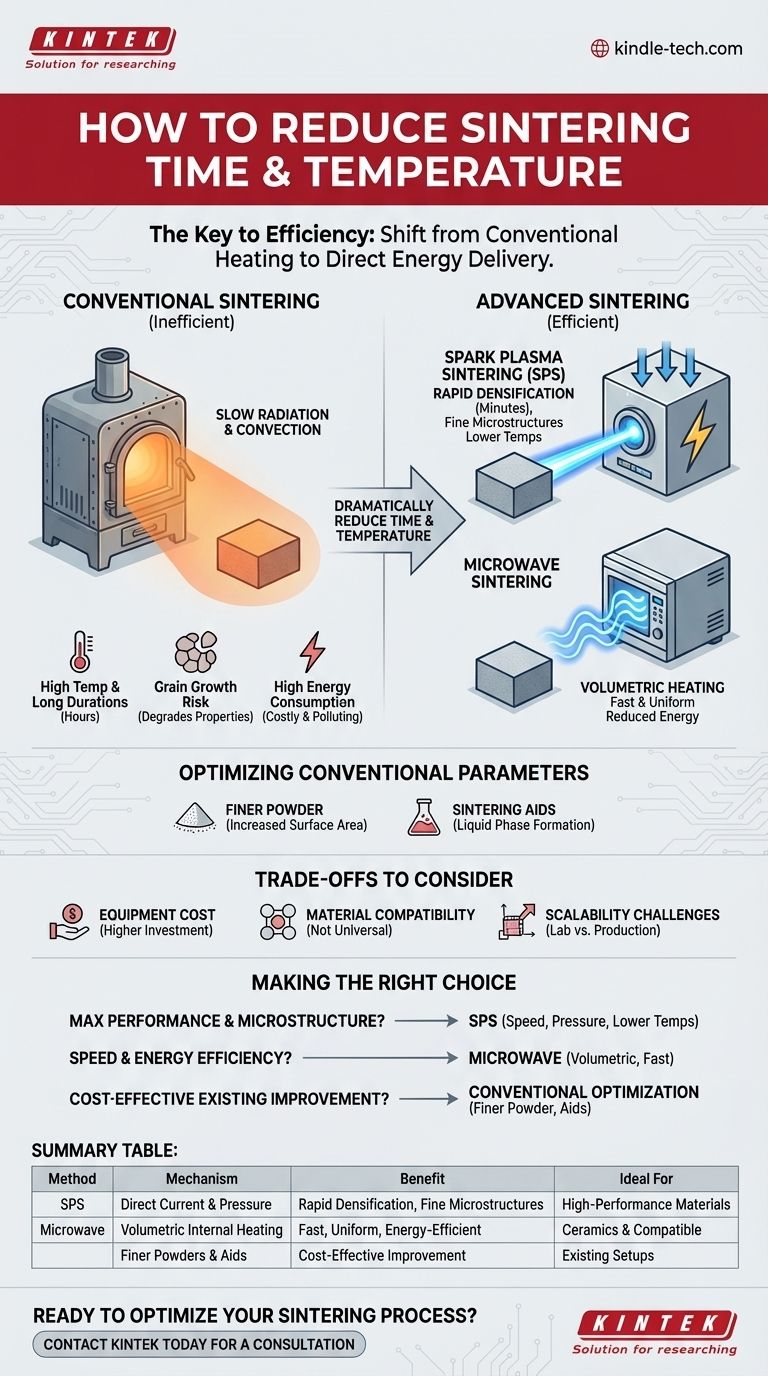

Per ridurre fondamentalmente il tempo e la temperatura del tuo processo di sinterizzazione, devi passare dal riscaldamento convenzionale a metodi più avanzati. Tecniche come la Sinterizzazione a Plasma Scintillante (SPS) o la Sinterizzazione a Microonde forniscono energia più direttamente al materiale, consentendo una rapida densificazione a temperature più basse e in tempi significativamente più brevi, preservando così le microstrutture fini.

Il principio fondamentale per migliorare la sinterizzazione non è solo applicare calore, ma quanto efficientemente e direttamente viene erogata tale energia. Passare dal riscaldamento lento e convenzionale del forno a metodi mirati riduce drasticamente il tempo e la temperatura richiesti, che è la chiave per prevenire effetti indesiderati come la crescita dei grani.

I Limiti della Sinterizzazione Convenzionale

Prima di esplorare le soluzioni, è fondamentale capire perché i metodi tradizionali sono spesso inefficienti. La sinterizzazione convenzionale si basa sul riscaldamento di un forno, che a sua volta riscalda lentamente il materiale tramite irraggiamento e convezione.

Temperature Elevate e Lunghe Durate

In un forno convenzionale, l'intero pezzo deve essere riscaldato dall'esterno verso l'interno. Questo processo richiede di mantenere il materiale a una temperatura molto elevata—spesso per molte ore—per consentire la diffusione atomica e la densificazione del pezzo.

Il Problema della Crescita dei Grani

Questa prolungata esposizione al calore elevato è la causa principale della crescita dei grani. Mentre gli atomi diffondono per eliminare i pori, si riorganizzano anche per formare grani cristallini più grandi e stabili. Grani eccessivamente grandi possono degradare significativamente le proprietà meccaniche, come resistenza e durezza, del prodotto finale.

Elevato Consumo Energetico

Riscaldare un forno grande a temperature estreme per ore è intrinsecamente dispendioso in termini energetici. Ciò comporta costi operativi elevati e un'impronta ambientale significativa, specialmente nella produzione su larga scala.

Sinterizzazione Avanzata: Un Approccio Più Diretto

I metodi avanzati superano i limiti del riscaldamento convenzionale fornendo energia al compatto di polvere in modo più diretto e rapido.

Sinterizzazione a Plasma Scintillante (SPS)

La SPS, nota anche come Tecnologia di Sinterizzazione Assistita da Campo (FAST), applica simultaneamente sia pressione uniassiale che una corrente elettrica continua pulsata al materiale.

La corrente elettrica passa direttamente attraverso il compatto di polvere e lo stampo, provocando un riscaldamento Joule estremamente rapido. Questo, combinato con la pressione applicata, accelera drasticamente la densificazione, completando spesso in pochi minuti ciò che un forno convenzionale impiegherebbe ore.

Sinterizzazione a Microonde

Questo metodo utilizza la radiazione a microonde per riscaldare il materiale. A differenza del riscaldamento convenzionale, le microonde possono penetrare il materiale e riscaldarlo volumetricamente—dall'interno verso l'esterno.

Questo riscaldamento interno è molto più veloce e uniforme, riducendo i gradienti termici e l'energia totale richiesta. È particolarmente efficace per i materiali ceramici che si accoppiano bene con l'energia a microonde.

Ottimizzazione dei Parametri Convenzionali

Se si è limitati a un forno convenzionale, è comunque possibile migliorare il processo concentrandosi sul materiale stesso.

L'utilizzo di una polvere di partenza più fine aumenta significativamente l'area superficiale, che è la forza trainante primaria per la sinterizzazione. Ciò può consentire la densificazione a temperature più basse o in tempi più brevi.

Un'altra strategia è introdurre ausiliari di sinterizzazione. Si tratta di piccole quantità di additivi che possono formare una fase liquida alla temperatura di sinterizzazione, accelerando drasticamente il trasporto atomico necessario per la densificazione.

Comprendere i Compromessi

Sebbene i metodi avanzati offrano vantaggi significativi, non sono una soluzione universale. È fondamentale comprenderne i limiti.

Costo e Complessità delle Apparecchiature

Sia i sistemi di Sinterizzazione a Plasma Scintillante che quelli a Microonde sono significativamente più costosi e complessi da utilizzare rispetto a un forno ad alta temperatura standard. Questo investimento iniziale può rappresentare una barriera importante.

Compatibilità dei Materiali

Non tutti i materiali sono adatti a ogni metodo. I metalli altamente conduttivi possono essere difficili da riscaldare efficacemente con le microonde. Nella SPS, il materiale deve avere una certa conducibilità elettrica e possono verificarsi reazioni chimiche tra il materiale e lo stampo in grafite ad alte temperature.

Sfide di Scalabilità

Le tecniche di sinterizzazione avanzate sono spesso eccellenti su scala di laboratorio, ma possono incontrare difficoltà quando si passa alla produzione di pezzi industriali grandi o complessi. L'uniformità della pressione nella SPS o dei campi a microonde in camere di grandi dimensioni diventa più difficile da controllare.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua strategia ottimale dipende interamente dal tuo obiettivo primario, bilanciando prestazioni, costi e velocità.

- Se il tuo obiettivo principale è la massima prestazione e una microstruttura fine: La Sinterizzazione a Plasma Scintillante (SPS) è spesso la scelta superiore grazie alla sua combinazione di velocità, pressione e temperature più basse.

- Se il tuo obiettivo principale è la velocità e l'efficienza energetica, specialmente per le ceramiche: La Sinterizzazione a Microonde offre un vantaggio convincente riscaldando il materiale volumetricamente e rapidamente.

- Se il tuo obiettivo principale è il miglioramento economico di un processo esistente: Concentrati sull'ottimizzazione delle materie prime utilizzando polveri più fini e introducendo ausiliari di sinterizzazione appropriati.

In definitiva, ottimizzare il tuo processo di sinterizzazione significa scegliere il modo più intelligente per erogare energia al tuo materiale, non semplicemente il modo più intenso.

Tabella Riassuntiva:

| Metodo | Meccanismo Chiave | Vantaggio Principale | Ideale Per |

|---|---|---|---|

| Sinterizzazione a Plasma Scintillante (SPS) | Corrente pulsata diretta e pressione | Densificazione rapida, microstrutture fini | Materiali ad alte prestazioni (metalli, ceramiche) |

| Sinterizzazione a Microonde | Riscaldamento interno volumetrico | Riscaldamento rapido, efficiente dal punto di vista energetico, uniforme | Ceramiche e materiali compatibili |

| Ottimizzazione Convenzionale | Polveri più fini e ausiliari di sinterizzazione | Miglioramento economico | Impianti a forno esistenti |

Pronto a ottimizzare il tuo processo di sinterizzazione e ottenere risultati superiori?

In KINTEK, siamo specializzati in attrezzature da laboratorio avanzate, comprese soluzioni di sinterizzazione su misura per il tuo materiale specifico e i tuoi obiettivi di produzione. I nostri esperti possono aiutarti a determinare l'approccio migliore, che si tratti di Sinterizzazione a Plasma Scintillante ad alte prestazioni, Sinterizzazione a Microonde efficiente dal punto di vista energetico o ottimizzazione del tuo impianto convenzionale.

Contattaci oggi stesso per discutere come possiamo aiutarti a ridurre i tempi e le temperature di sinterizzazione, migliorare la qualità del prodotto e abbassare i costi energetici. Mettiti in contatto tramite il nostro modulo di contatto per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Quali sono i parametri per la sinterizzazione al plasma a scintilla? Controllo di velocità, pressione e temperatura

- Quali sono i diversi metodi di sinterizzazione? Scegli la tecnica giusta per il tuo materiale e la tua applicazione

- Cos'è il materiale in fase vapore? Ottieni una sinterizzazione più veloce e densa con la tecnologia SPS

- Quali sono le fasi della sinterizzazione a plasma in scintilla (Spark Plasma Sintering)? Ottenere la densificazione rapida a bassa temperatura

- Qual è il processo SPS della sinterizzazione a plasma scintillante? Una guida alla densificazione rapida a bassa temperatura