Migliorare la tua brasatura si riduce al controllo di alcune variabili chiave. Sebbene i parametri essenziali di temperatura di permanenza e tempo siano critici, sono solo una parte dell'equazione. Per padroneggiare veramente la brasatura, devi anche perfezionare la preparazione del giunto, inclusa la pulizia e il gioco, e applicare il calore strategicamente per consentire all'azione capillare di fare il suo lavoro.

Una brasatura riuscita non riguarda solo la fusione di una bacchetta di riempimento; riguarda la creazione delle condizioni ideali per l'azione capillare. Ciò significa che il giunto deve essere impeccabilmente pulito, avere il gioco corretto ed essere riscaldato uniformemente per attirare il metallo d'apporto fuso nel giunto, formando un legame completo e resistente.

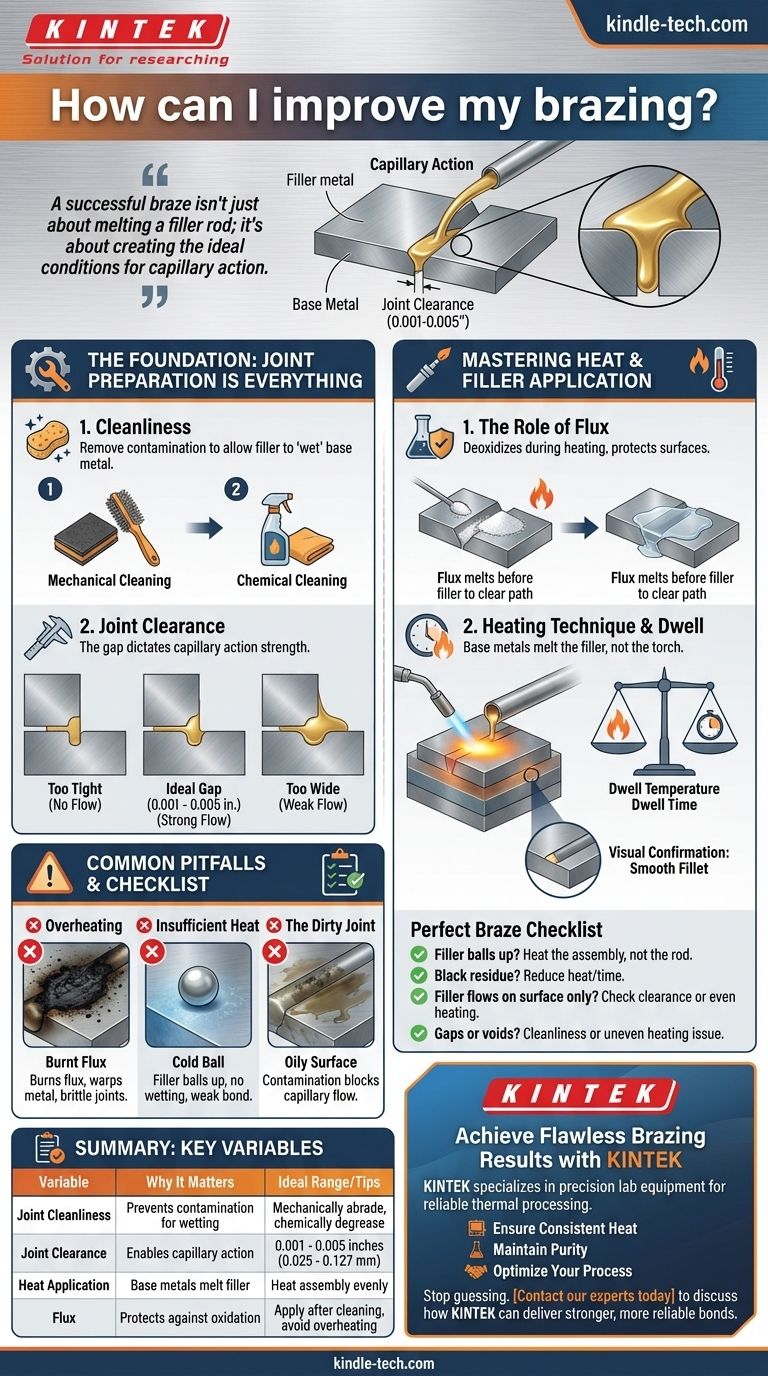

Le Fondamenta: Perché la Preparazione del Giunto è Tutto

Molti fallimenti nella brasatura sono ricondotti a una preparazione inadeguata molto prima che si accenda una torcia. Se il metallo d'apporto non ha dove andare o il suo percorso è bloccato, nessuna quantità di calore risolverà il giunto.

Il Ruolo Critico della Pulizia

Il nemico principale di una buona brasatura è la contaminazione. Ossidi, oli e sporco creano una barriera che impedisce al metallo d'apporto di "bagnare" le superfici del metallo base e di legarsi ad esse.

La pulizia è un processo in due fasi. La prima è la pulizia meccanica (utilizzando un panno abrasivo, una spazzola metallica o una lima) per rimuovere gli ossidi pesanti e creare una superficie fresca. A questa segue la pulizia chimica (utilizzando uno sgrassatore) per rimuovere oli o grassi.

Comprendere il Gioco del Giunto (Lo Spazio)

La brasatura si basa sull'azione capillare, la forza che attira un liquido in uno spazio ristretto. Il gioco tra le due parti che si stanno unendo — il gioco del giunto — è quindi uno dei fattori più critici.

Se il gioco è troppo stretto, non c'è spazio per far entrare il metallo d'apporto. Se il gioco è troppo ampio, l'azione capillare sarà troppo debole per attirare il riempitivo e riempire completamente il giunto.

Per i metalli d'apporto più comuni, il gioco ideale è compreso tra 0,001 e 0,005 pollici (0,025 - 0,127 mm). Questo stretto spazio è ciò che crea la forte attrazione capillare necessaria per un giunto riuscito.

Lo Scopo del Flusso

Il flusso è un agente chimico che agisce come deossidante durante il processo di riscaldamento. Anche dopo aver pulito le parti, riscaldarle causerà la formazione istantanea di nuovi ossidi.

Il flusso si scioglie prima del metallo d'apporto, diffondendosi sull'area del giunto. Scioglie eventuali ossidi appena formati e protegge le superfici da ulteriore ossidazione, liberando il percorso affinché il metallo d'apporto scorra liberamente. Ricorda, il flusso aiuta la pulizia; non la sostituisce.

Padroneggiare l'Applicazione del Calore e del Riempitivo

Con un giunto pulito e con il gioco corretto, la tua attenzione si sposta sul controllo del calore. L'obiettivo è far sì che i metalli base — non la fiamma della torcia — fondano il metallo d'apporto.

Il Principio "Temperatura di Permanenza e Tempo"

La temperatura di permanenza è il punto in cui i metalli base sono abbastanza caldi da fondere il metallo d'apporto al contatto. Il tempo di permanenza è il tempo per cui si mantiene questo calore per consentire al riempitivo di fluire e riempire completamente il giunto.

Questo è un equilibrio delicato. Troppo poco calore e il riempitivo non scorrerà. Troppo calore per troppo tempo e si rischia di danneggiare le parti o bruciare il flusso.

Tecnica di Riscaldamento: Prima i Metalli Base

Un errore comune è riscaldare direttamente la bacchetta di riempimento con la torcia. Questo scioglierà il riempitivo, ma probabilmente gocciolerà su una superficie di metallo base fredda senza legarsi.

Il metodo corretto è riscaldare uniformemente i metalli base. Concentra la torcia sull'assemblaggio, in particolare sulla parte più spessa o più massiccia, fino a quando non raggiunge la temperatura di brasatura. Quindi, tocca semplicemente la bacchetta di riempimento contro il giunto caldo. Il calore dei metalli base dovrebbe fonderla istantaneamente, attirandola nel gioco tramite azione capillare.

Osservare il Flusso

Quando il metallo d'apporto si scioglie, dovresti vederlo scomparire rapidamente nel giunto. Un giunto riscaldato e preparato correttamente attirerà il riempitivo fino all'altro lato, creando spesso un piccolo e netto raccordo. Questa è la conferma visiva di una brasatura riuscita.

Comprendere le Insidie e i Fallimenti Comuni

La diagnosi di una brasatura fallita porta quasi sempre a un principio fondamentale che è stato trascurato.

Surriscaldamento: Il Killer Silenzioso

Applicare troppo calore è negativo quanto troppo poco. Il surriscaldamento brucia il flusso, rendendolo nero e inutile come agente pulente. Questo blocca immediatamente il flusso del riempitivo. Può anche deformare i metalli base o creare strati di lega fragili nel giunto, indebolendolo gravemente.

Calore Insufficiente: Il Giunto Freddo

Se i metalli base non sono abbastanza caldi, il metallo d'apporto non riuscirà a "bagnare" la superficie. Tenderà ad agglomerarsi o a formare una massa spessa e pastosa all'esterno del giunto senza penetrarvi. Questo crea un legame superficiale con una forza praticamente nulla.

Il Giunto Sporco: Il Fallimento Più Comune

Se hai applicato abbastanza calore ma il metallo d'apporto si rifiuta ancora di fluire nel giunto, la causa è quasi certamente la contaminazione. Uno strato invisibile di ossido o olio sta bloccando il percorso capillare. Non c'è soluzione a questo se non fermarsi, pulire accuratamente le parti, rifluossare e ricominciare da capo.

Una Lista di Controllo per una Brasatura Perfetta

Usa questa lista per diagnosticare i problemi e guidare il tuo processo.

- Se il tuo metallo d'apporto si agglomerata e non scorre: Il tuo metallo base probabilmente non è abbastanza caldo, o il giunto è contaminato. Concentrati sul riscaldamento dell'assemblaggio del giunto, non della bacchetta di riempimento.

- Se vedi residui neri e sfaldabili: Hai surriscaldato il giunto e bruciato il flusso. Riduci il tempo di riscaldamento o usa un'impostazione della fiamma più bassa.

- Se il riempitivo scorre sulla superficie ma non nel giunto: Il gioco del tuo giunto è probabilmente errato (troppo stretto o troppo largo), oppure non stai riscaldando l'intero assemblaggio in modo uniforme.

- Se hai spazi vuoti o vuoti nel giunto finale: Ciò indica un problema di pulizia o un riscaldamento non uniforme che ha impedito al riempitivo di raggiungere tutte le aree tramite azione capillare.

Padroneggiare queste basi trasformerà la tua brasatura da un gioco di fortuna a un processo ingegneristico affidabile e ripetibile.

Tabella Riassuntiva:

| Variabile Chiave | Perché è Importante | Intervallo Ideale/Suggerimenti |

|---|---|---|

| Pulizia del Giunto | Previene la contaminazione; consente al metallo d'apporto di 'bagnare' il metallo base. | Abrasione meccanica, quindi sgrassaggio chimico. |

| Gioco del Giunto | Consente all'azione capillare di attirare il metallo d'apporto nel giunto. | 0,001 - 0,005 pollici (0,025 - 0,127 mm). |

| Applicazione del Calore | I metalli base devono fondere il riempitivo, non la torcia. | Riscaldare l'assemblaggio in modo uniforme, concentrandosi sulle sezioni più spesse. |

| Flusso | Protegge dall'ossidazione durante il riscaldamento; scioglie i nuovi ossidi. | Applicare dopo la pulizia; evitare il surriscaldamento per prevenire la bruciatura. |

Ottieni Risultati di Brasatura Impeccabili con KINTEK

Stai riscontrando giunti incoerenti o metallo d'apporto che non scorre? La qualità della tua brasatura è direttamente collegata al controllo del processo e alle attrezzature. KINTEK è specializzata in apparecchiature da laboratorio di precisione e materiali di consumo che supportano un'elaborazione termica affidabile.

Forniamo gli strumenti e l'esperienza per aiutarti a:

- Garantire un Calore Costante: I nostri forni e sistemi di riscaldamento offrono un controllo preciso della temperatura per risultati uniformi.

- Mantenere la Purezza: Flussi e agenti pulenti di alta qualità prevengono la contaminazione per una bagnatura perfetta.

- Ottimizzare il Tuo Processo: Ottieni consulenza esperta su misura per i tuoi materiali e design dei giunti specifici.

Smetti di tirare a indovinare e inizia a padroneggiare le tue applicazioni di brasatura. Contatta i nostri esperti oggi stesso per discutere come le soluzioni di KINTEK possono migliorare le capacità del tuo laboratorio e fornire legami più forti e affidabili.

Guida Visiva

Prodotti correlati

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

Domande frequenti

- Cosa fornisce un'atmosfera inerte? Ottieni sicurezza e purezza con azoto, argon o CO2

- Come si crea un'atmosfera inerte? Padroneggia processi sicuri e puri con l'inertizzazione

- Cosa si intende per atmosfera inerte? Una guida per prevenire l'ossidazione e garantire la sicurezza

- È possibile riscaldare l'azoto gassoso? Sfruttare il calore inerte per precisione e sicurezza

- Cos'è un trattamento termico in atmosfera inerte? Proteggi i tuoi metalli da ossidazione e decarburazione