Nella sua essenza, la classificazione di un forno sottovuoto è definita dal livello di pressione minimo, o grado di vuoto, che può raggiungere e mantenere in modo affidabile. Questi forni sono generalmente classificati in tre tipi principali: basso vuoto, alto vuoto e ultra-alto vuoto, ciascuno adatto a diversi materiali e processi termici.

L'intuizione fondamentale non è perseguire il vuoto più alto possibile, ma selezionare il livello di vuoto preciso richiesto dal tuo materiale e processo specifici. Un vuoto eccessivamente alto può essere dannoso quanto uno insufficiente, causando l'evaporazione degli elementi leganti essenziali dal tuo pezzo.

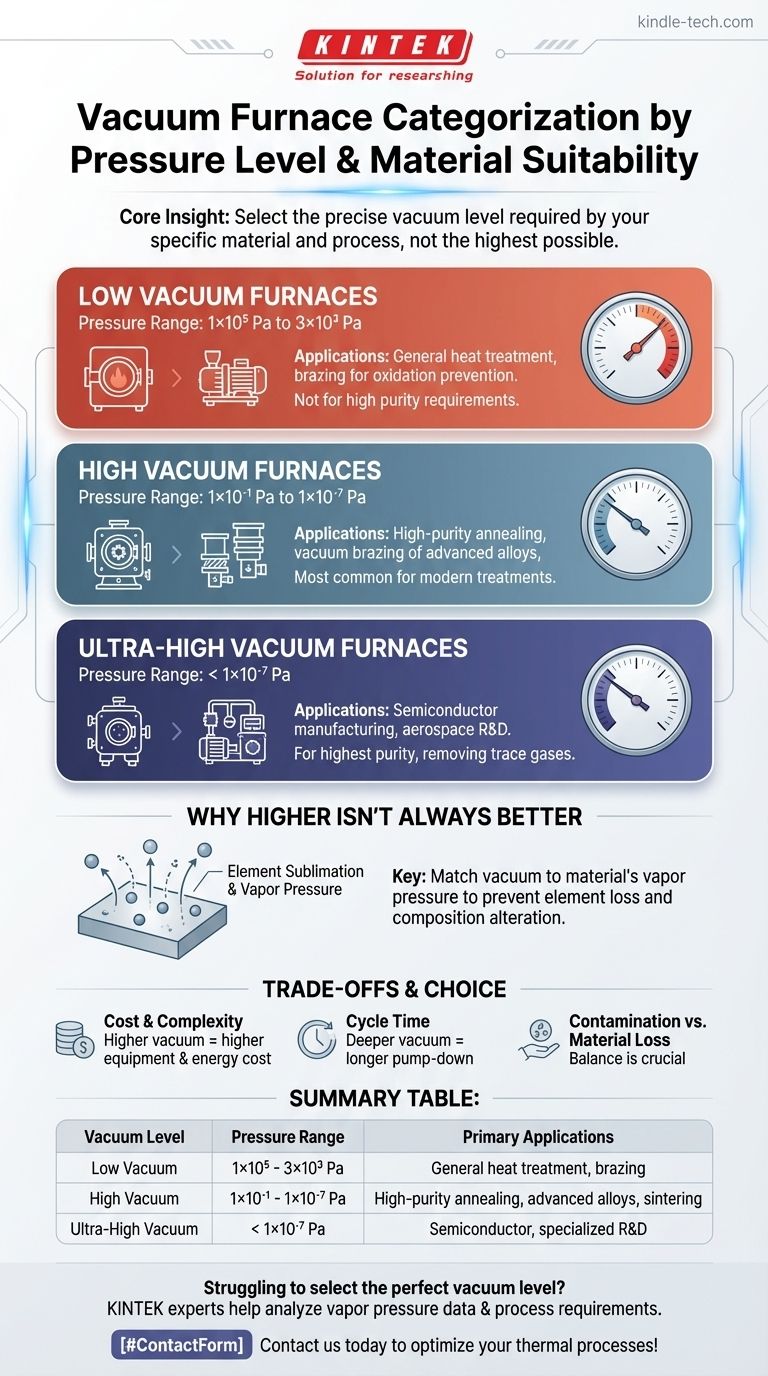

I Livelli dei Forni Sottovuoto

Il livello di vuoto operativo di un forno detta le sue capacità, la sua complessità e le sue applicazioni ideali. La pressione viene tipicamente misurata in Pascal (Pa).

Forni a Basso Vuoto

Un sistema a basso vuoto opera generalmente nell'intervallo di pressione da 1×10⁵ Pa a 3×10³ Pa.

Questi forni sono adatti per trattamenti termici e processi di brasatura per scopi generali, dove l'obiettivo principale è prevenire una forte ossidazione, ma i requisiti di purezza del materiale non sono eccezionalmente stringenti.

Forni ad Alto Vuoto

I sistemi ad alto vuoto operano in un intervallo di pressione molto più basso, tipicamente da 1×10⁻¹ Pa a 1×10⁻⁷ Pa.

Questa è la categoria più comune per applicazioni esigenti come ricottura ad alta purezza, brasatura sottovuoto di leghe avanzate e sinterizzazione. La stragrande maggioranza dei moderni trattamenti termici sottovuoto avviene in questo intervallo, poiché elimina efficacemente la contaminazione da gas per materiali sensibili.

Forni ad Ultra-Alto Vuoto

Questa categoria rappresenta i sistemi più avanzati, progettati per la ricerca e la produzione specializzate, dove anche tracce di molecole gassose possono compromettere il risultato.

Questi forni raggiungono pressioni eccezionalmente basse, garantendo la massima purezza possibile nell'ambiente di lavorazione per materiali utilizzati in settori come la produzione di semiconduttori e l'aerospaziale.

Perché "Vuoto Più Alto" Non è Sempre Meglio

La scelta di un forno sottovuoto non è una questione di scegliere semplicemente quello con la più bassa valutazione di pressione. La selezione è una decisione ingegneristica precisa basata sulla fisica del tuo materiale ad alte temperature.

Il Principio della Pressione di Vapore

Ogni elemento ha una pressione di vapore, che è la pressione alla quale inizierà a trasformarsi in gas a una data temperatura. Man mano che si riscalda un materiale, la pressione di vapore dei suoi elementi costitutivi aumenta.

Il Rischio di Sublimazione Elementare

Se la pressione all'interno del forno (il livello di vuoto) scende al di sotto della pressione di vapore di un elemento nel tuo pezzo, quell'elemento inizierà a sublimare o evaporare.

Ciò significa che l'elemento bolle letteralmente dalla superficie e viene aspirato dal sistema di vuoto. Questo può alterare la composizione chimica della tua lega, degradando le sue proprietà meccaniche e rovinando il pezzo.

Abbinare il Vuoto al Materiale

Il livello di vuoto ideale è sufficientemente basso da rimuovere i gas atmosferici indesiderati (come l'ossigeno), ma sufficientemente alto da rimanere al di sopra della pressione di vapore degli elementi essenziali del tuo materiale alla temperatura di processo target.

Comprendere i Compromessi

La selezione di un livello di vuoto inappropriato ha significative conseguenze pratiche e finanziarie.

Il Costo di un Vuoto Più Profondo

Raggiungere e mantenere un vuoto alto o ultra-alto richiede attrezzature più sofisticate e costose, inclusi sistemi di pompaggio multistadio (come pompe a diffusione o turbomolecolari). Ciò aumenta i costi di capitale, il consumo energetico e la complessità della manutenzione.

L'Impatto sul Tempo Ciclo

Pompare a una pressione inferiore richiede molto più tempo, estendendo il ciclo di processo complessivo. Per molte applicazioni, il beneficio marginale di un vuoto leggermente più profondo non giustifica il tempo aggiuntivo e i costi operativi.

Contaminazione vs. Perdita di Materiale

Il compromesso fondamentale è un equilibrio. Hai bisogno di un vuoto sufficiente a prevenire reazioni con contaminanti atmosferici, ma non così profondo da iniziare a perdere il materiale stesso. Questa è la sfida centrale nella metallurgia sottovuoto.

Come Fare la Scelta Giusta

I requisiti del tuo processo dovrebbero essere l'unico motore della specifica del tuo forno. Utilizza queste linee guida per informare la tua decisione.

- Se il tuo obiettivo principale è il trattamento termico generale o la brasatura di leghe comuni: Un forno a basso o medio vuoto è spesso la scelta più conveniente ed efficiente.

- Se il tuo obiettivo principale è la lavorazione ad alta purezza di materiali reattivi o avanzati (ad es. titanio, superleghe): Un forno ad alto vuoto è non negoziabile per prevenire la contaminazione da gas e garantire proprietà ottimali del materiale.

- Se il tuo obiettivo principale è prevenire la perdita di elementi in leghe specifiche ad alte temperature: Devi consultare attentamente i dati sulla pressione di vapore del materiale per impostare un obiettivo di pressione minimo per il tuo processo.

In definitiva, selezionare il forno sottovuoto giusto significa definire le precise esigenze del tuo materiale e scegliere lo strumento che le soddisfa senza eccessi inutili.

Tabella Riassuntiva:

| Livello di Vuoto | Intervallo di Pressione | Applicazioni Principali |

|---|---|---|

| Basso Vuoto | 1×10⁵ Pa a 3×10³ Pa | Trattamento termico generale, brasatura dove la prevenzione dell'ossidazione è fondamentale |

| Alto Vuoto | 1×10⁻¹ Pa a 1×10⁻⁷ Pa | Ricottura ad alta purezza, brasatura sottovuoto di leghe avanzate, sinterizzazione |

| Ultra-Alto Vuoto | < 1×10⁻⁷ Pa | Produzione di semiconduttori, ricerca e sviluppo aerospaziale specializzata |

Hai difficoltà a selezionare il livello di vuoto perfetto per i materiali del tuo laboratorio?

Scegliere il forno sottovuoto sbagliato può portare a perdite di materiale, contaminazione o costi inutili. KINTEK è specializzata in attrezzature e consumabili da laboratorio, al servizio delle precise esigenze di laboratorio. I nostri esperti ti aiuteranno ad analizzare i dati sulla pressione di vapore del tuo materiale e i requisiti di processo per raccomandare il forno sottovuoto ideale che garantisca la purezza senza compromettere l'integrità della tua lega.

Contattaci oggi stesso tramite il nostro [#ContactForm] per ottimizzare i tuoi processi termici e proteggere i tuoi materiali preziosi!

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

Domande frequenti

- Perché il controllo ambientale all'interno di un forno sottovuoto è importante per l'incollaggio per diffusione? Laminati di leghe di titanio master

- Quali sono i vantaggi di un forno a vuoto? Ottieni purezza e controllo superiori nel trattamento termico

- Qual è la struttura di un forno a vuoto? Una guida ai suoi componenti principali e alle sue funzioni

- Qual è la temperatura massima in un forno a vuoto? Dipende dai materiali e dalle esigenze del processo

- Posso aspirare l'interno della mia fornace? Una guida alla pulizia fai da te sicura vs. il servizio professionale