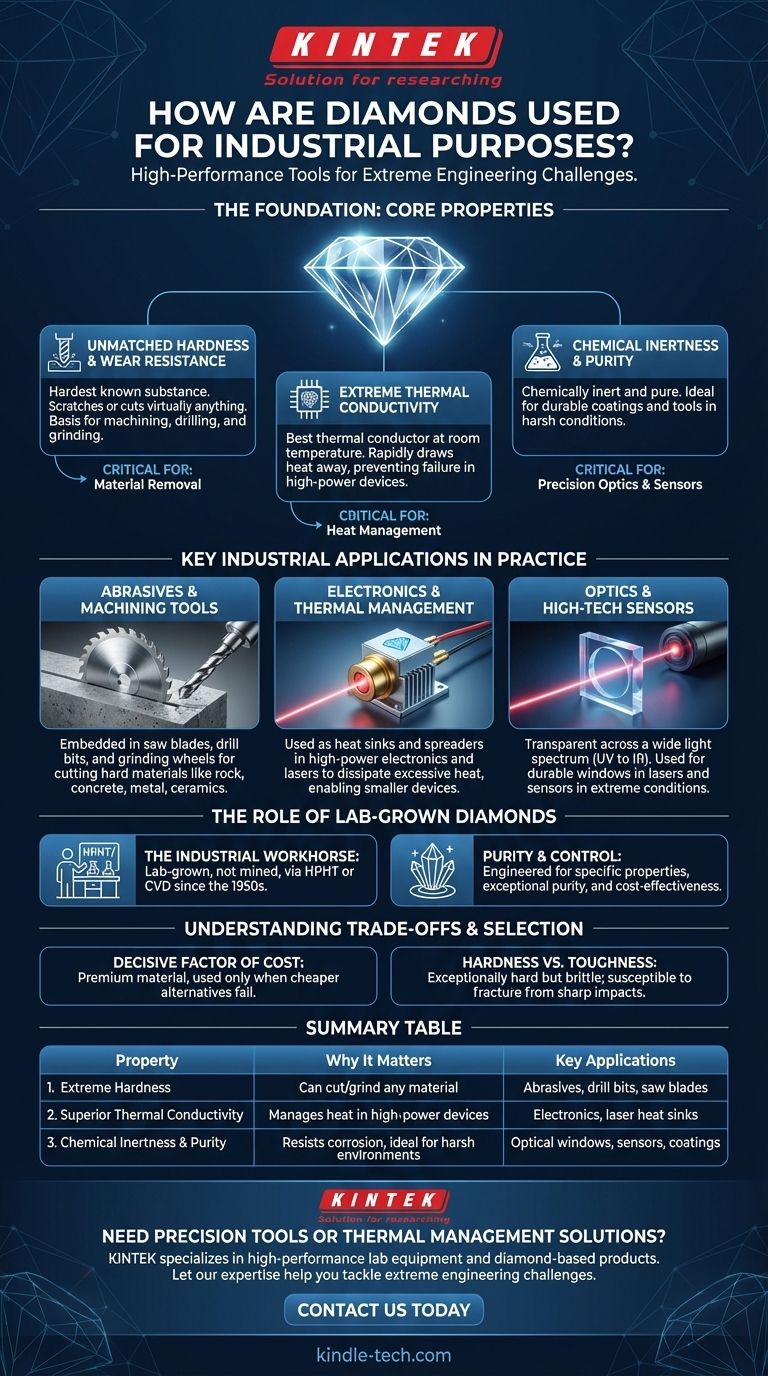

Nell'industria, i diamanti non sono gemme ma strumenti ad alte prestazioni. Sono utilizzati per compiti che richiedono proprietà dei materiali estreme, principalmente nel taglio e nella molatura di materiali duri, nella gestione del calore nell'elettronica avanzata e nelle applicazioni ottiche e mediche di alta precisione. Questa utilità deriva da una combinazione unica di caratteristiche fisiche che nessun altro materiale può eguagliare.

Il valore industriale di un diamante non ha nulla a che fare con la sua bellezza. È apprezzato dagli ingegneri per la sua durezza senza pari e per la sua capacità di condurre il calore in modo più efficiente di qualsiasi altro materiale massivo, rendendolo un componente critico per risolvere sfide ingegneristiche estreme.

Le basi: perché il diamante è un materiale industriale senza rivali

Per comprendere le sue applicazioni, è necessario prima comprenderne le proprietà fondamentali. Un diamante è un materiale di estremi, il che lo rende una soluzione ideale per problemi in cui i materiali convenzionali falliscono.

Durezza e resistenza all'usura senza pari

Il diamante è la sostanza naturale più dura conosciuta. Ciò significa che può graffiare o tagliare praticamente qualsiasi altro materiale senza danneggiarsi.

Questa estrema durezza e resistenza all'usura sono le sue proprietà industriali più famose, costituendo la base del suo ampio utilizzo nella lavorazione e nella perforazione.

Conducibilità termica estrema

Meno nota, ma altrettanto critica, è la capacità del diamante di essere il miglior conduttore termico di qualsiasi materiale massivo a temperatura ambiente. Agisce come un'autostrada per il calore.

Questa proprietà gli consente di allontanare rapidamente il calore dai componenti sensibili, impedendo loro di surriscaldarsi e guastarsi durante il funzionamento ad alta potenza.

Inerzia chimica e purezza

I diamanti sono chimicamente inerti, il che significa che non reagiscono facilmente con altre sostanze. Ciò li rende ideali per rivestimenti durevoli e strumenti che operano in ambienti difficili.

Per applicazioni specializzate in elettronica e ottica, la purezza e l'uniformità dei diamanti creati in laboratorio consentono prestazioni prevedibili e coerenti.

Principali applicazioni industriali in pratica

Queste proprietà fondamentali si traducono direttamente in applicazioni specifiche e di alto valore in diversi settori principali.

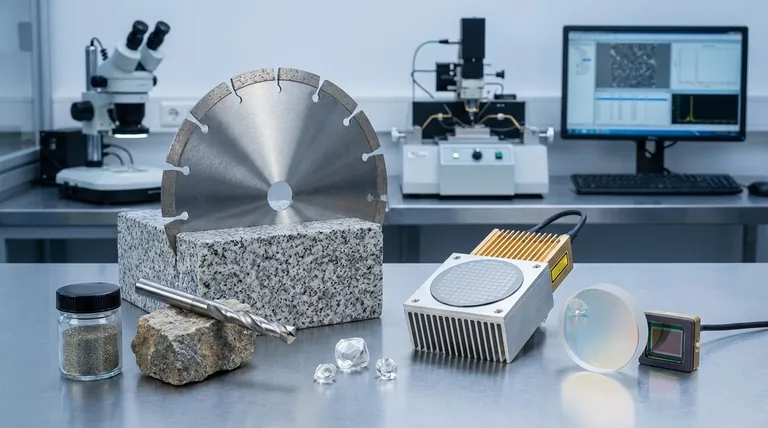

Abrasivi e utensili per la lavorazione

L'uso industriale più comune del diamante è come abrasivo. Minuscole particelle di diamante sono incorporate in lame per seghe, punte da trapano e mole.

Questi strumenti sono essenziali per modellare, tagliare e forare materiali molto duri o abrasivi come roccia, cemento, metallo e ceramica con elevata precisione.

Elettronica e gestione termica

Nell'elettronica ad alta potenza e nei laser, il calore eccessivo è la causa principale di guasto. I diamanti vengono utilizzati come dissipatori di calore o diffusori.

Vengono posti a diretto contatto con un microchip caldo o un diodo laser per allontanare efficientemente il calore, consentendo dispositivi elettronici più piccoli e più potenti.

Ottica e sensori ad alta tecnologia

Poiché un cristallo di diamante puro ha una struttura altamente uniforme, è trasparente a un'ampia gamma di luce, dall'ultravioletto all'infrarosso.

Ciò lo rende prezioso per creare finestre durevoli per laser, sensori in esperimenti di fisica ad alta energia e componenti ottici specializzati che devono resistere a condizioni estreme.

Il ruolo critico dei diamanti creati in laboratorio

È un'idea sbagliata comune che le applicazioni industriali si affidino a gemme estratte difettose. In realtà, la stragrande maggioranza dei diamanti industriali viene specificamente coltivata in laboratorio.

Il cavallo di battaglia industriale

I diamanti creati in laboratorio, prodotti tramite processi come HPHT (alta pressione, alta temperatura) o CVD (deposizione chimica da vapore), sono lo standard per l'uso industriale dagli anni '50.

Purezza, uniformità e costo

La coltivazione dei diamanti in un ambiente controllato consente la creazione di cristalli con proprietà specifiche, purezza eccezionale e meno difetti rispetto alle pietre naturali.

Questo processo è anche significativamente meno costoso dell'estrazione mineraria, rendendo l'uso del diamante economicamente vantaggioso per una vasta gamma di applicazioni industriali.

Proprietà identiche, controllo superiore

I diamanti creati in laboratorio sono fisicamente e chimicamente identici ai diamanti naturali. La differenza fondamentale è la capacità di ingegnerizzarli per un compito specifico, ottimizzando proprietà come la conducibilità termica o la resistenza elettrica.

Comprendere i compromessi

Sebbene le sue proprietà siano senza pari, il diamante non è una soluzione universale. Il suo utilizzo è dettato da un equilibrio tra prestazioni e praticità.

Il fattore decisivo: il costo

Anche i diamanti creati in laboratorio sono un materiale premium. Vengono tipicamente utilizzati solo quando nessun altro materiale più economico, come il carburo di silicio o il carburo di tungsteno, può resistere alle esigenze operative.

Durezza contro tenacità

Sebbene il diamante sia eccezionalmente duro (resistente ai graffi), può essere fragile. Un impatto acuto e potente può provocarne la frattura. Gli ingegneri devono progettare utensili e componenti diamantati tenendo conto di ciò.

Come viene selezionato il diamante per un compito

La decisione di utilizzare il diamante è sempre guidata da uno scopo. Viene scelto quando una proprietà specifica ed estrema è l'unico modo per ottenere il risultato desiderato.

- Se la tua attenzione principale è la rimozione del materiale (taglio, foratura, molatura): Il diamante viene scelto per la sua durezza estrema e la superiore resistenza all'usura.

- Se la tua attenzione principale è la gestione termica nell'elettronica: Il diamante viene scelto per la sua impareggiabile conducibilità termica per proteggere componenti critici ad alta potenza.

- Se la tua attenzione principale è l'ottica di precisione o i sensori: Il diamante viene scelto per la sua purezza, uniformità strutturale e trasparenza su un ampio spettro elettromagnetico.

In definitiva, il diamante industriale è una testimonianza del fatto che il vero valore di un materiale risiede nella sua capacità di risolvere problemi che nessun altro può risolvere.

Tabella riassuntiva:

| Proprietà | Perché è importante | Applicazioni chiave |

|---|---|---|

| Durezza estrema | Può tagliare/molare qualsiasi materiale | Abrasivi, punte da trapano, lame per seghe |

| Conducibilità termica superiore | Gestisce il calore nei dispositivi ad alta potenza | Elettronica, dissipatori di calore per laser |

| Inerzia chimica e purezza | Resiste alla corrosione, ideale per ambienti difficili | Finestre ottiche, sensori, rivestimenti |

Hai bisogno di utensili di precisione o soluzioni di gestione termica? KINTEK è specializzata in apparecchiature e materiali di consumo di laboratorio ad alte prestazioni, inclusi prodotti a base di diamante per applicazioni di taglio, molatura e termiche. Lascia che la nostra esperienza ti aiuti ad affrontare sfide ingegneristiche estreme: contattaci oggi per discutere le tue esigenze specifiche!

Guida Visiva

Prodotti correlati

- Reattori personalizzabili ad alta pressione per applicazioni scientifiche e industriali avanzate

- Diamante CVD per applicazioni di gestione termica

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

- Cupole di Diamante CVD per Applicazioni Industriali e Scientifiche

Domande frequenti

- Perché un oggetto viene rivestito d'oro prima dell'imaging SEM? Per prevenire la carica e ottenere immagini SEM nitide

- Qual è lo scopo dei tubi di campionamento in vetro e dei portamanici negli studi sulla corrosione dei biocarburanti? Migliorare l'accuratezza della ricerca

- Come funziona un impianto di pirolisi? Trasforma i rifiuti in combustibile e prodotti chimici

- Come fa un sistema di riscaldamento a controllo di temperatura ad alta precisione a garantire un'accurata cinetica di corrosione? Expert Lab Solutions

- Quali sono i vantaggi del metodo di deposizione fisica da vapore? Ottenere rivestimenti superficiali superiori e durevoli

- Qual è la temperatura massima di un forno? Svelare i limiti del calore estremo

- Perché la produzione di biochar è un processo a impatto climatico neutro? In realtà è un potente strumento a impatto climatico negativo

- Qual è la pressione massima per un filtro pressa? Scegliere la PSI giusta per il tuo processo