In breve, no: la pressione non è un requisito fondamentale per ogni processo di sinterizzazione. Il meccanismo centrale della sinterizzazione si basa sul calore per legare le particelle al di sotto del loro punto di fusione. Tuttavia, l'aggiunta di pressione è una tecnica comune e potente utilizzata in metodi specifici per ottenere una maggiore densità e proprietà del materiale superiori.

La sinterizzazione è fondamentalmente un processo termico in cui il calore guida la diffusione atomica per fondere le particelle. Pensa al calore come al motore che rende possibile la sinterizzazione, mentre la pressione agisce come un turbocompressore: non è sempre necessaria, ma viene aggiunta per accelerare significativamente il processo e migliorare il risultato finale.

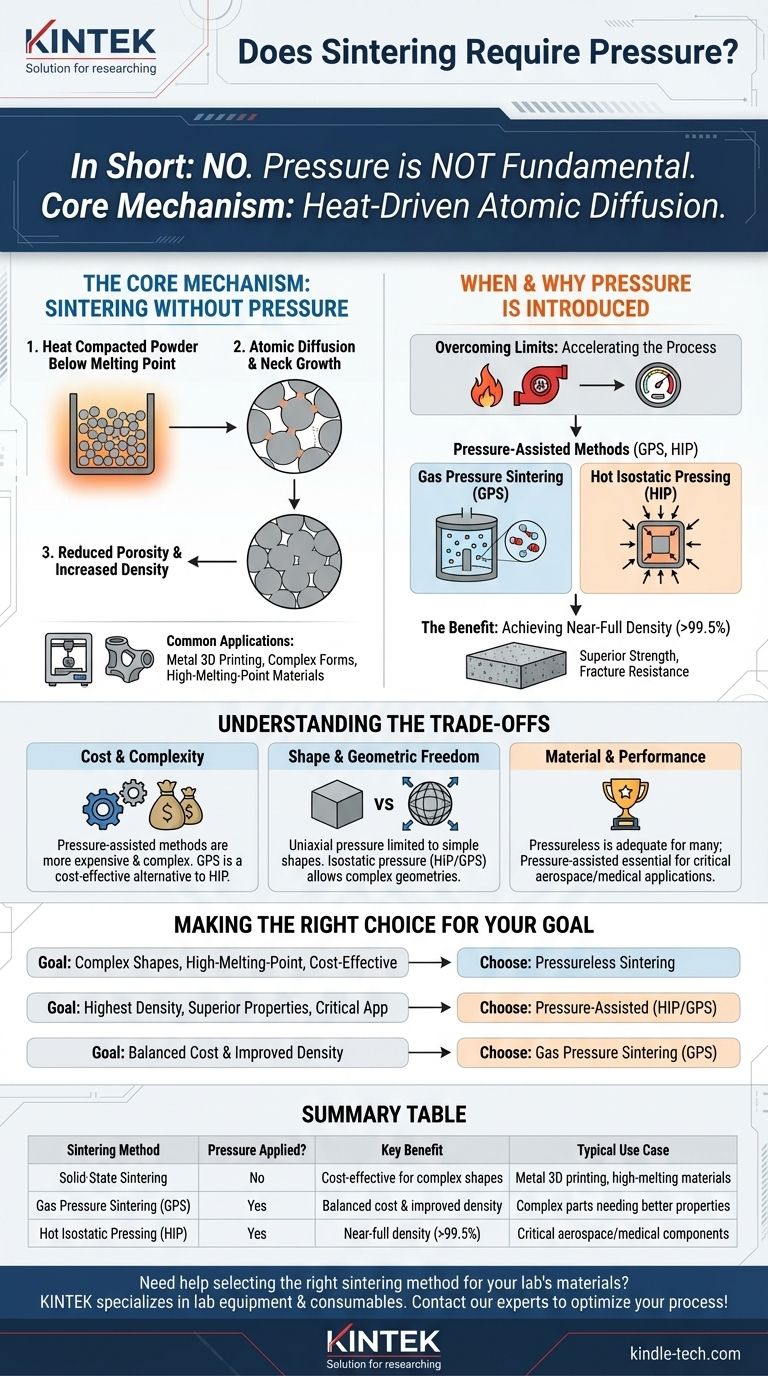

Il Meccanismo Centrale: Sinterizzazione Senza Pressione

Diffusione Atomica Guidata dal Calore

Al suo livello più basilare, la sinterizzazione funziona riscaldando una polvere compattata a una temperatura elevata, ma che rimane al di sotto del punto di fusione del materiale.

A questa temperatura elevata, gli atomi nei punti di contatto delle singole particelle diventano altamente mobili. Iniziano a diffondersi attraverso i confini, formando e facendo crescere "colli" solidi tra le particelle che le fondono in una massa singola e coerente.

L'Obiettivo di Ridurre la Porosità

Questo processo di migrazione atomica riempie naturalmente i vuoti (o pori) che esistono tra le particelle sfuse.

Man mano che i colli crescono e le particelle si avvicinano, la porosità complessiva dell'oggetto diminuisce e la sua densità e resistenza meccanica aumentano. Questo è un obiettivo primario della sinterizzazione.

Applicazioni Comuni

Questo metodo senza pressione, spesso chiamato sinterizzazione allo stato solido, è ampiamente utilizzato. È comune in applicazioni come la stampa 3D di metalli per creare forme personalizzate complesse e per materiali con punti di fusione estremamente elevati dove la fusione è impraticabile.

Quando e Perché Viene Introdotta la Pressione

Superare i Limiti del Solo Calore

Sebbene efficace, fare affidamento solo sul calore può essere un processo lento. Potrebbe anche lasciare pori residui, impedendo al pezzo di raggiungere la sua piena densità teorica e la resistenza ottimale.

Per superare questi limiti, la pressione può essere applicata simultaneamente al calore.

Metodi di Sinterizzazione Assistita da Pressione

Metodi come la Sinterizzazione a Pressione di Gas (GPS) e la Pressatura Isostatica a Caldo (HIP) utilizzano la pressione esterna per forzare fisicamente le particelle in un contatto più stretto.

Questa forza applicata accelera drasticamente il processo di diffusione ed è molto più efficace nel collassare ed eliminare i pori interni nel materiale.

Il Vantaggio: Raggiungere la Densità Quasi Completa

La combinazione di calore elevato e alta pressione consente ai produttori di creare pezzi quasi completamente densi (spesso >99,5%). Questi pezzi mostrano proprietà meccaniche significativamente migliorate, come resistenza e resistenza alla frattura, rispetto ai loro omologhi sinterizzati senza pressione.

Comprendere i Compromessi

Costo e Complessità

Il compromesso principale è il costo. Le attrezzature per la sinterizzazione assistita da pressione, in particolare la Pressatura Isostatica a Caldo, sono significativamente più costose e complesse da utilizzare rispetto a un forno standard utilizzato per la sinterizzazione senza pressione.

Come notano i riferimenti, la GPS può essere un'alternativa più economica al processo HIP, più esigente, per determinate applicazioni.

Libertà di Forma e Geometria

Alcune tecniche assistite da pressione possono presentare limitazioni. Ad esempio, la pressatura a caldo uniassiale (applicazione della pressione da una direzione) è limitata a forme semplici.

Tuttavia, metodi come GPS e HIP, che applicano la pressione uniformemente da tutte le direzioni (isostaticamente), non hanno praticamente limitazioni di forma e sono eccellenti per geometrie complesse.

Requisiti di Materiale e Prestazioni

La scelta dipende sempre dai requisiti di utilizzo finale. Per molti componenti, le proprietà ottenute tramite sinterizzazione senza pressione sono perfettamente adeguate. Per applicazioni critiche e ad alte prestazioni nell'aerospaziale o negli impianti medici, la densità superiore derivante dalla sinterizzazione assistita da pressione è non negoziabile.

Prendere la Scelta Giusta per il Tuo Obiettivo

In definitiva, la decisione di utilizzare la pressione dipende interamente dal risultato desiderato per il tuo pezzo.

- Se il tuo obiettivo principale è creare forme complesse o lavorare con metalli ad alto punto di fusione senza la necessità delle massime prestazioni: la sinterizzazione senza pressione è spesso il percorso più diretto ed economico.

- Se il tuo obiettivo principale è ottenere la massima densità possibile e proprietà meccaniche superiori per un'applicazione critica: un metodo assistito da pressione come HIP o GPS è la scelta necessaria.

- Se il tuo obiettivo principale è bilanciare il costo con una migliore densità per pezzi complessi: la Sinterizzazione a Pressione di Gas (GPS) rappresenta una solida soluzione intermedia.

Comprendere questa distinzione tra fusione guidata dal calore e densificazione assistita dalla pressione ti consente di selezionare il percorso di produzione preciso per il tuo materiale specifico e i tuoi obiettivi di prestazione.

Tabella Riassuntiva:

| Metodo di Sinterizzazione | Pressione Applicata? | Vantaggio Chiave | Caso d'Uso Tipico |

|---|---|---|---|

| Sinterizzazione allo Stato Solido | No | Economica per forme complesse | Stampa 3D di metalli, materiali ad alto punto di fusione |

| Sinterizzazione a Pressione di Gas (GPS) | Sì | Costo bilanciato e densità migliorata | Pezzi complessi che necessitano di proprietà migliori |

| Pressatura Isostatica a Caldo (HIP) | Sì | Densità quasi completa (>99,5%) | Componenti critici aerospaziali/medici |

Hai bisogno di aiuto per selezionare il metodo di sinterizzazione giusto per i materiali del tuo laboratorio? KINTEK è specializzata in attrezzature e materiali di consumo per laboratori, offrendo soluzioni che bilanciano costo, complessità e prestazioni, sia che tu abbia bisogno della sinterizzazione assistita da pressione per la massima densità o di forni standard per forme complesse. Contatta i nostri esperti oggi stesso per ottimizzare il tuo processo di sinterizzazione e raggiungere i tuoi obiettivi sui materiali!

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Forno a Pressione Sottovuoto per Ceramica Dentale in Zirconia

Domande frequenti

- Quali sono i vantaggi di un forno a pressatura a caldo sottovuoto? Ottenere ceramiche NTC ad alta densità con stabilità superiore.

- Quali sono i vantaggi dell'utilizzo di un forno a pressatura a caldo sottovuoto? Raggiungere il 98,9% di densità in ceramiche laminate Al2O3-TiC

- Qual è la funzione di un sistema VHPS nelle leghe CoCrFeNiMn? Raggiungere densità quasi teorica e alta purezza

- Come contribuisce un sistema di ambiente sotto vuoto alla sinterizzazione per pressatura a caldo di B4C-CeB6? Sblocca la massima densità ceramica

- Quali sono i principali vantaggi dell'utilizzo di un forno di sinterizzazione a pressatura a caldo sottovuoto? Massimizzare la densità nelle ceramiche B4C-CeB6