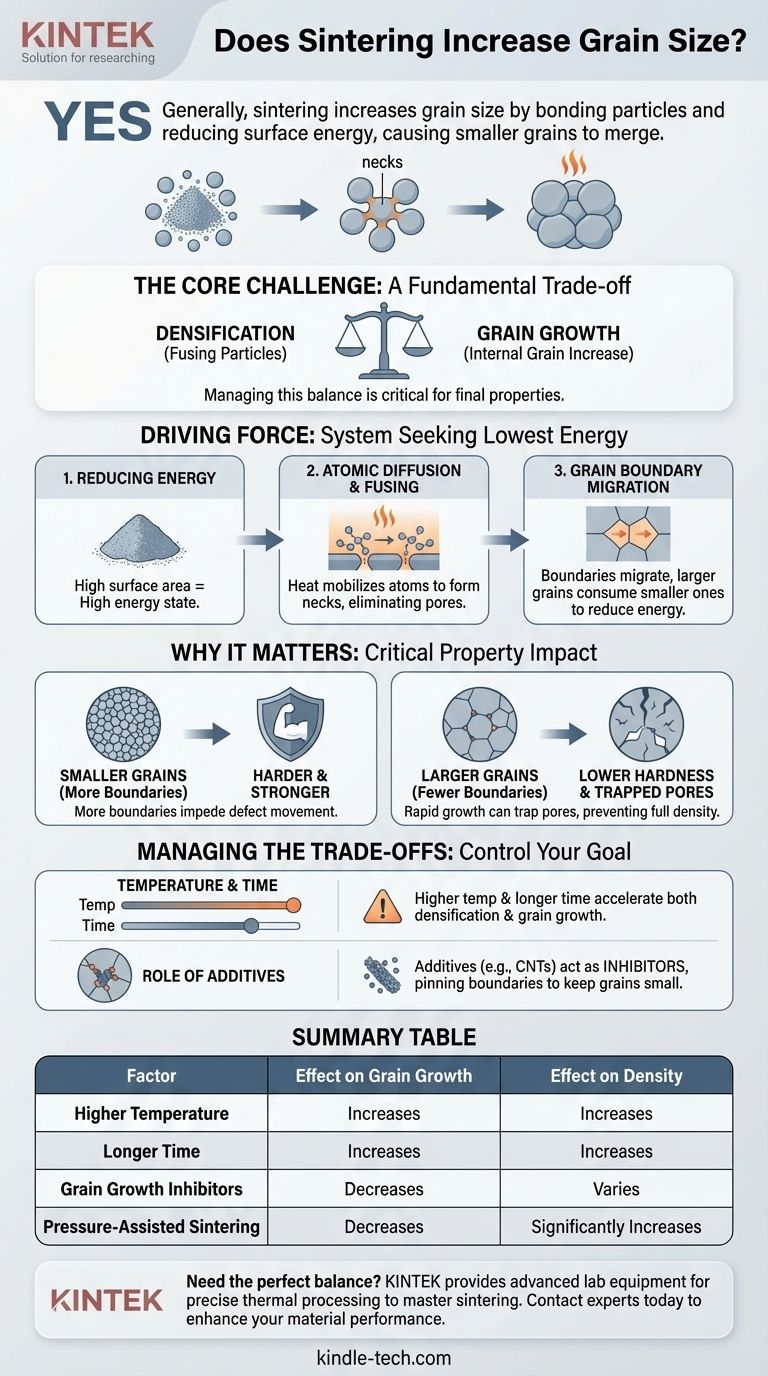

Sì, come regola generale, la sinterizzazione aumenta la dimensione dei grani. Questo processo, che lega insieme le particelle di polvere utilizzando il calore, è guidato dalla riduzione dell'energia superficiale. Man mano che le particelle si fondono, i confini tra di esse migrano e si uniscono, portando inevitabilmente al consumo dei grani più piccoli da parte di quelli più grandi.

La sfida fondamentale della sinterizzazione è un compromesso intrinseco: le condizioni necessarie per aumentare la densità di un materiale fondendo le particelle promuovono anche la crescita dei suoi grani interni. Gestire questo equilibrio è fondamentale per controllare le proprietà finali del materiale.

La forza trainante dietro la crescita dei grani

Per capire perché la sinterizzazione provoca la crescita dei grani, dobbiamo guardare alla fisica sottostante del processo. Si tratta fondamentalmente di un sistema che cerca il suo stato energetico più basso possibile.

### Riduzione dell'energia del sistema

Una polvere fine ha un'enorme quantità di area superficiale rispetto al suo volume. Questa elevata area superficiale rappresenta uno stato ad alta energia. Il processo di sinterizzazione, guidato dall'energia termica (calore), consente al materiale di ridurre questa energia totale eliminando tale area superficiale.

### Diffusione atomica e fusione delle particelle

Ad alte temperature, gli atomi diventano mobili e diffondono attraverso le superfici delle particelle adiacenti. Questo movimento di materiale forma dei "colli" o ponti tra le particelle, legandole insieme e iniziando a eliminare i pori tra di esse.

### Migrazione dei bordi di grano

Man mano che le particelle si fondono, i confini originali che definivano ogni singola particella iniziano a scomparire. Le strutture cristalline rimanenti, ora chiamate grani, hanno dei bordi tra di loro. Per ridurre ulteriormente l'energia del sistema, questi bordi di grano migrano e coalescono, portando a un aumento della dimensione media dei grani. I grani più grandi consumano quelli più piccoli perché ciò riduce l'area totale dei bordi di grano ad alta energia.

Perché la dimensione del grano è una proprietà critica

La dimensione dei grani all'interno di una parte sinterizzata finale ha un impatto diretto e significativo sulle sue prestazioni meccaniche. Ecco perché il controllo della crescita dei grani non è un esercizio accademico ma una necessità pratica.

### L'impatto sulla durezza e sulla resistenza

Un materiale con grani più piccoli e fini ha più bordi di grano. Questi bordi agiscono come ostacoli che impediscono il movimento dei difetti interni (dislocazioni), che è il modo in cui un materiale si deforma.

Più bordi significano che è necessaria più forza per deformare il materiale, rendendolo più duro e più resistente. All'aumentare della dimensione dei grani, il numero di bordi diminuisce, il che può portare a una riduzione della durezza.

### Il collegamento con la densità finale

L'obiettivo della sinterizzazione è creare una parte solida e densa eliminando la porosità. Sebbene la crescita dei grani e la densificazione avvengano contemporaneamente, sono processi in competizione.

Se la crescita dei grani avviene troppo rapidamente, può isolare i pori all'interno dei nuovi grani più grandi. Questi pori intrappolati sono estremamente difficili da rimuovere, impedendo alla parte di raggiungere la piena densità.

Comprendere i compromessi

Il conflitto centrale in qualsiasi processo di sinterizzazione è bilanciare il risultato desiderabile della densificazione rispetto all'effetto collaterale spesso indesiderato della crescita dei grani.

### Temperatura e tempo

Temperature di sinterizzazione più elevate e tempi di mantenimento più lunghi accelerano la diffusione atomica, necessaria per una buona densificazione. Tuttavia, queste stesse condizioni forniscono anche più energia e tempo affinché i bordi di grano migrino, portando a una crescita dei grani più significativa.

### Il ruolo degli additivi

Come si vede con materiali come i nanotubi di carbonio (CNT) nell'alluminio, gli additivi possono essere utilizzati come inibitori della crescita dei grani. Queste particelle bloccano i bordi di grano, impedendo fisicamente loro di migrare e mantenendo piccola la dimensione finale del grano anche durante il processo termico.

Fare la scelta giusta per il tuo obiettivo

Controllare la relazione tra densificazione e crescita dei grani è la chiave per ingegnerizzare materiali con proprietà specifiche. Il tuo approccio dovrebbe dipendere dal tuo obiettivo finale.

- Se il tuo obiettivo principale è la massima durezza e resistenza: Il tuo obiettivo è sopprimere la crescita dei grani. Utilizza la temperatura di sinterizzazione efficace più bassa, minimizza il tempo alla temperatura e considera l'uso di inibitori della crescita dei grani.

- Se il tuo obiettivo principale è raggiungere una densità quasi completa: Devi promuovere la densificazione senza consentire una crescita dei grani fuori controllo. Tecniche avanzate come la sinterizzazione assistita dalla pressione (ad esempio, Pressatura a Caldo o SPS) possono accelerare la densificazione a temperature più basse, vincendo efficacemente la corsa contro la crescita dei grani.

In definitiva, padroneggiare il processo di sinterizzazione significa controllare con precisione calore e pressione per navigare nel legame ineludibile tra consolidamento delle particelle e crescita dei grani.

Tabella riassuntiva:

| Fattore | Effetto sulla crescita dei grani | Effetto sulla densità |

|---|---|---|

| Temperatura più alta | Aumenta | Aumenta |

| Tempo più lungo | Aumenta | Aumenta |

| Inibitori della crescita dei grani | Diminuisce | Varia |

| Sinterizzazione assistita dalla pressione | Diminuisce | Aumenta significativamente |

Hai bisogno di ottenere il perfetto equilibrio tra densità e dimensione dei grani nei tuoi materiali sinterizzati? KINTEK è specializzata nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo per un preciso trattamento termico. Che il tuo obiettivo sia la massima resistenza attraverso grani fini o una densità quasi completa, le nostre soluzioni possono aiutarti a padroneggiare il processo di sinterizzazione. Contatta oggi i nostri esperti per discutere come possiamo migliorare le capacità del tuo laboratorio e le prestazioni dei materiali.

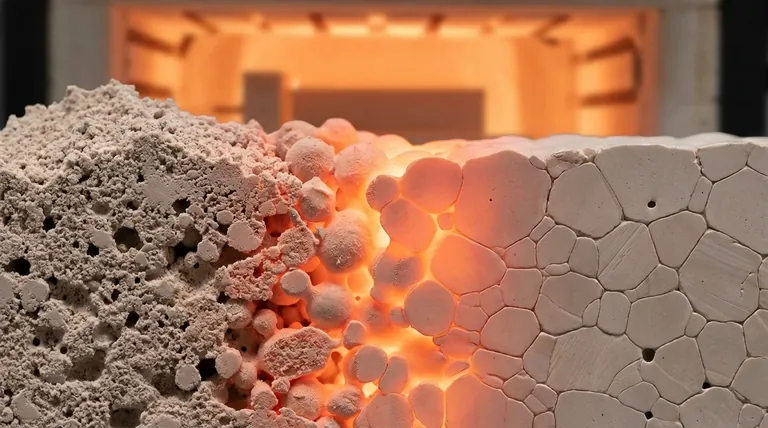

Guida Visiva

Prodotti correlati

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

Domande frequenti

- Cos'è il carburo di silicio sinterizzato senza pressione? Una guida alle ceramiche ad alte prestazioni

- Come sono stati analizzati i danni superficiali e sottosuperficiali indotti dalla rettifica? Scopri le tecniche di ispezione ceramica SEM

- Come vengono utilizzate le ceramiche in medicina? Svelare gli impianti biocompatibili per una salute a lungo termine

- Qual è la fase della zirconia più resistente? La zirconia tetragonale offre una tenacità senza pari

- Quali sono i metodi per la ceramica ad alta temperatura? Padroneggiare il processo in 3 fasi per componenti durevoli

- Esiste qualcosa di meglio di un rivestimento ceramico? Sì, per la massima protezione della vernice, combina PPF e rivestimenti ceramici.

- Quali sono le applicazioni delle ceramiche di zirconia? Scoprite soluzioni ad alte prestazioni per ambienti estremi

- Qual è la resistività del carburo di silicio? È una proprietà regolabile che va da <0,1 ohm-cm a altamente resistiva.