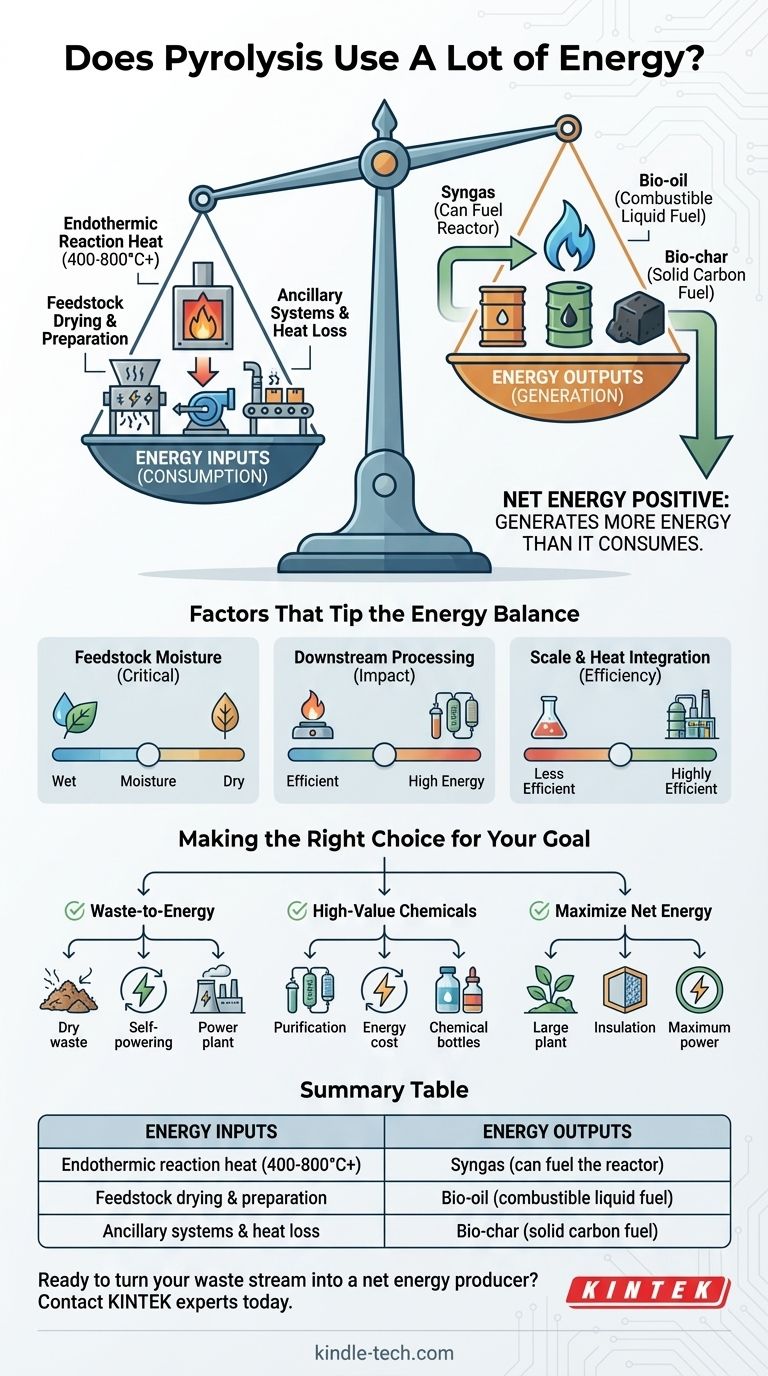

Sì, la pirolisi richiede un notevole apporto energetico iniziale per avviarsi, poiché è un processo endotermico che necessita di calore per scomporre i materiali in assenza di ossigeno. Tuttavia, il processo è spesso a bilancio energetico netto positivo, il che significa che genera più energia di quanta ne consuma convertendo la materia prima in prodotti energetici di valore come il gas di sintesi e il bio-olio, che possono poi essere utilizzati per produrre calore ed elettricità.

La domanda fondamentale non è semplicemente quanta energia la pirolisi consuma, ma piuttosto il suo bilancio energetico netto. Un sistema progettato correttamente produce spesso più energia nei suoi prodotti (gas di sintesi, bio-olio, biochar) di quella richiesta per riscaldare il reattore e preparare la materia prima.

L'Apporto Energetico: Cosa Consuma la Pirolisi?

Per comprendere il bilancio energetico, dobbiamo prima considerare tutti gli input energetici. Questi rappresentano i costi principali nel bilancio energetico.

La Reazione Endotermica Stessa

La pirolisi è la decomposizione termica dei materiali. La rottura dei legami chimici all'interno della materia prima richiede una fornitura costante di calore esterno, tipicamente compresa tra 400°C e 800°C o superiore, a seconda dei prodotti desiderati.

Preparazione della Materia Prima

La materia prima grezza è raramente pronta per il reattore. Spesso richiede una notevole quantità di energia per l'essiccazione al fine di rimuovere l'umidità, nonché per la sminuzzatura o la macinazione per ottenere la dimensione ottimale delle particelle per un efficiente trasferimento di calore.

Sistemi Ausiliari e Perdita di Calore

Un impianto di pirolisi è più di un semplice reattore. L'energia viene consumata da nastri trasportatori, pompe, sensori e sistemi di controllo. Inoltre, nessun sistema è perfettamente isolato; una certa energia termica viene sempre dispersa nell'ambiente, un fattore noto come perdita di calore specifica del processo.

Il Prodotto Energetico: Da Dove Deriva il Valore?

L'energia consumata è un investimento per sbloccare l'energia chimica immagazzinata nella materia prima. I prodotti della pirolisi sono dove si genera il ritorno energetico.

Gas di Sintesi (Syngas)

Questa miscela di idrogeno, monossido di carbonio e metano è un gas infiammabile. Una caratteristica chiave degli impianti di pirolisi efficienti è la loro capacità di utilizzare una parte di questo gas di sintesi per alimentare il reattore, creando un ciclo autosufficiente che riduce drasticamente o elimina la necessità di combustibile esterno una volta che il processo è in funzione.

Bio-olio (Olio di Pirolisi)

Questo prodotto liquido è una forma densa di energia chimica. Sebbene spesso richieda un miglioramento prima di essere utilizzato come carburante per trasporti, può essere bruciato direttamente in forni o caldaie industriali per generare calore ed elettricità, sostituendo la necessità di combustibili fossili.

Biochar

Il residuo solido ricco di carbonio, il biochar, ha anch'esso un valore energetico e può essere bruciato come combustibile. Il suo contenuto energetico è un contributo diretto al lato positivo del calcolo del bilancio energetico.

Comprendere i Compromessi: Fattori che Influenzano il Bilancio Energetico

Se una specifica operazione di pirolisi sia un produttore o un consumatore netto di energia dipende interamente dalla progettazione del sistema e dalla disciplina operativa.

L'Umidità della Materia Prima è Critica

La singola variabile più grande nel consumo energetico è spesso il contenuto di umidità della materia prima. Utilizzare energia per far bollire l'acqua è altamente inefficiente. Un sistema alimentato con biomassa secca avrà un bilancio energetico molto più favorevole rispetto a uno alimentato con rifiuti organici umidi.

L'Impatto della Lavorazione a Valle

Bruciare semplicemente il gas di sintesi grezzo per ottenere calore è energeticamente efficiente. Tuttavia, se l'obiettivo è produrre un prodotto puro, come idrogeno di grado industriale dalla pirolisi del metano, i costi energetici aumentano in modo significativo. La purificazione, la separazione e la compressione richiedono tutte notevoli apporti energetici.

Scala e Integrazione del Calore

Gli impianti industriali di grandi dimensioni a processo continuo sono molto più efficienti dal punto di vista energetico rispetto alle piccole unità da laboratorio a lotti. Hanno un rapporto superficie-volume inferiore, il che minimizza la perdita di calore, e possono integrare meglio il calore dai prodotti per preriscaldare la materia prima in ingresso.

Fare la Scelta Giusta per il Tuo Obiettivo

Valutare il profilo energetico della pirolisi richiede di definire prima il proprio obiettivo.

- Se il tuo obiettivo principale è la conversione dei rifiuti in energia: Dai priorità alla materia prima secca e progetta il sistema per utilizzare il proprio gas di sintesi per l'energia, il che può renderlo un generatore di energia autosufficiente e altamente efficace.

- Se il tuo obiettivo principale è la produzione di sostanze chimiche di alto valore: Preparati a un bilancio energetico meno favorevole e prevedi l'energia significativa richiesta per la purificazione, la compressione e la manipolazione.

- Se il tuo obiettivo principale è massimizzare la produzione netta di energia: Investi in un sistema su larga scala, continuo e altamente isolato per minimizzare la perdita di calore e massimizzare la cattura di energia da tutti i prodotti.

In definitiva, considerare la pirolisi come un processo di trasformazione energetica, non solo come un consumatore, è la chiave per valutarne il vero potenziale.

Tabella Riassuntiva:

| Input Energetici | Output Energetici |

|---|---|

| Calore di reazione endotermica (400-800°C+) | Gas di sintesi (può alimentare il reattore) |

| Essiccazione e preparazione della materia prima | Bio-olio (combustibile liquido combustibile) |

| Sistemi ausiliari e perdita di calore | Biochar (combustibile solido a base di carbonio) |

Pronto a trasformare il tuo flusso di rifiuti in un produttore netto di energia?

KINTEK è specializzata in apparecchiature e materiali di consumo di laboratorio avanzati per lo sviluppo e l'ottimizzazione dei processi di pirolisi. Sia che tu ti concentri sulla conversione dei rifiuti in energia, sulla produzione chimica o sul massimizzare l'efficienza, le nostre soluzioni ti aiutano a ottenere un bilancio energetico positivo.

Contatta oggi i nostri esperti per discutere come le nostre apparecchiature da laboratorio possono supportare i tuoi obiettivi di ricerca e sviluppo e di scale-up della pirolisi.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

Domande frequenti

- Come viene utilizzato un forno di calcinazione ad alta temperatura nella Sol-gel BZY20? Ottenere Fasi Perovskite Cubiche Pure

- Quali sono i vantaggi di processo nell'utilizzo di un forno a tubo rotante per la polvere di WS2? Raggiungere una cristallinità del materiale superiore

- Come i forni a reazione ad alta temperatura controllano gli MMC in situ? Padronanza della precisione del materiale e dell'integrità strutturale

- Qual è l'intervallo della pirolisi? Controllo della temperatura principale per rese ottimali di bioprodotti

- Qual è la temperatura necessaria per la pirolisi dei rifiuti? Una guida per ottimizzare il processo di conversione dei rifiuti in valore